火力发电厂炉膛压力保护可靠性探讨

佟春海

(神华神东电力有限责任公司郭家湾电厂,陕西 榆林 719408)

0 引言

炉膛压力保护是火力发电厂燃煤锅炉的重要保护手段之一。目前几乎所有火力发电厂炉膛压力高、低停炉保护的设计均采用压力开关“三取二”方式实现,即保护系统总共通过6个压力开关引入DCS,其中3个作为压力高保护,另外3个作为压力低保护。当3个高保护开关中有2个或2个以上的开关动作,则认为炉膛压力高;当3个低保护开关中有2个或2个以上的开关动作,则认为炉膛压力低。当出现高或低保护信号时,通过DCS中事先组态好的逻辑,可实行停炉保护。

1 引起保护拒动或误动的原因

1.1 取样方式不可靠

一般将炉膛压力测点的取样设计成防堵取样装置。防堵取样装置根据旋风分离器的原理设计,虽然有一定的防堵作用,但并不十分可靠,在某些情况下还会出现堵塞。发生堵塞后,如果不能及时处理,当炉膛压力真正高或低时,压力开关就不会动作,存在保护拒动的隐患。

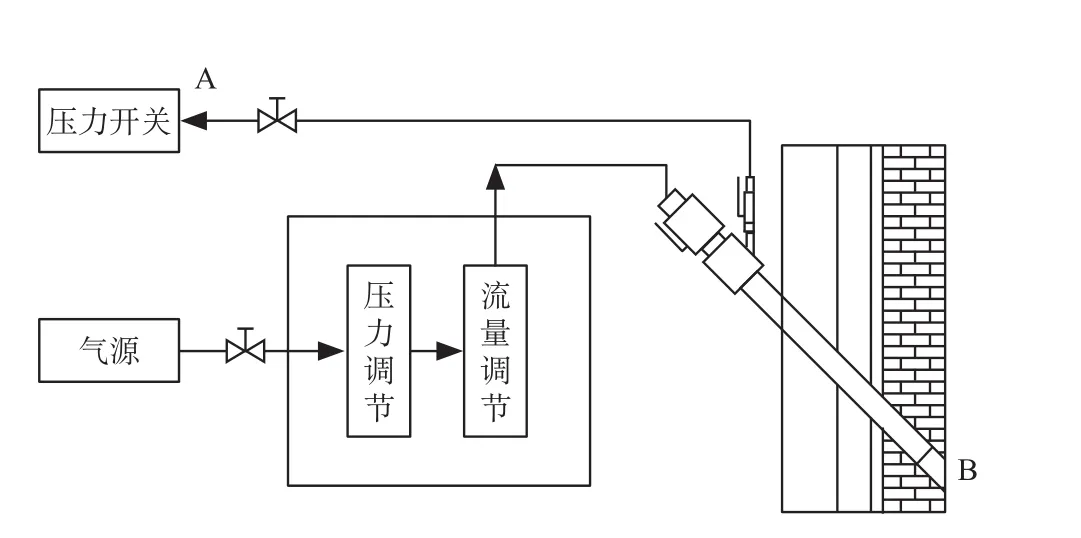

一些电厂的炉膛压力取样设计成连续吹扫防堵取样装置,如图1所示。这种取样装置连接压缩空气管路,压缩空气经减压恒流后,连续对取样装置进行吹扫。采用这种取样装置后,虽然堵塞概率有所降低,但也不是完全不堵塞。当发生堵塞时,因压缩空气的压力远远高于炉膛压力高保护动作值,如果有2个或2个以上的压力高保护测点堵塞,就会引起保护误动。另外,这种取样方式如果将吹扫风量调得过高,则存在测得压力高于炉膛内实际压力的问题(A点压力高于B点压力);如果将吹扫风量调得过低,则又不能有效避免堵塞。

图1 普通连续吹扫取样装置

1.2 压力开关损坏或误差变大

虽然对压力开关进行定期校验,但在运行过程中其仍会出现故障,如弹性元件老化、微动开关故障等。这些问题会使开关动作值发生变化。运行过程中,压力开关出现此类问题是不能被及时发现的。

1.3 接线错误

正常情况下,炉膛保护压力开关的接线应该接在C和NO这对常开接点上。在等级检修或基建安装时,由于工人不细心或技术水平有限,有时会将线接在NC和NO这对毫无关联的接点上(C为公共点,C和NO为常开接点,C和NC为常闭接点)。因为是开关量信号,在运行中不会被发现,这种情况下无论炉膛压力多高或多低,保护都不会动作。

另外,如果中间过渡接线盒或DCS端子板处接错线,在运行过程中也不会被发现,这样就存在保护拒动的安全隐患。

1.4 仪表管路需定期吹扫

为了防止炉膛压力仪表管路堵塞,根据技术监督要求,热工检修人员每月要对炉膛压力管路吹扫 1—2次,每次吹扫时间一般在2—3 h,吹扫时要将保护暂时退出。这样不仅工作量繁重,而且在吹扫期间炉膛失去压力保护,给机组的安全运行带来了严重威胁。

1.5 仪表校验出错

对仪表进行校验时,由于校验人员疏忽或技术不过关等原因,造成校验出错,进而导致保护误动或拒动。炉膛保护压力开关是微压开关,对校验有很多特殊要求。如在校验时,开关要竖直摆放,若平放则实际动作值会与定值相差很多;或者校验时,由于标准表选择错误或计量单位不统一等,也会导致校验出错。这样,在安装到现场后,由于是开关量信号在运行过程中不会被发现,因此给安全运行埋下了隐患。

2 解决方案分析

2.1 方案1

普通连续吹扫取样装置不具备补偿功能,如果将吹扫风量调得过高,则存在测得压力高于炉膛内实际压力的问题;如果将吹扫风量调得过低,则又不能有效避免堵塞。补偿式连续吹扫取样装置,就是在普通连续吹扫取样装置上增加1套补偿装置,其主要特点是可以对因吹扫产生的压力偏差进行补偿,从而在吹扫风量加大的情况下准确测量压力。

补偿式连续吹扫装置是在原来普通连续吹扫装置的基础上增加了补偿功能,如图2所示。图2中ΔP为普通连续吹扫取样装置测得压力与炉膛内实际压力之间的偏差(即A点与B点的压力差);Pb为补偿式连续吹扫取样装置提供的补偿压力;Pc为补偿后压力,即采用补偿式连续吹扫取样装置后压力开关测到的压力。如果采用普通连续吹扫取样装置,将吹扫流量调整到2.25 m3/h,则测得压力与实际压力偏差ΔP会达到1 100 Pa,因此普通连续吹扫装置的吹扫空气流量不可以调得过大。如果采用补偿式连续吹扫防堵取样装置,则吹扫流量在2.25 m3/h以下时基本没有测量偏差,变送器测得的压力更接近炉膛内的实际压力,这样就能够更好地避免堵塞且测得压力又精确。

为了使系统更加可靠,在DCS逻辑中还要做一定的修改,即6个开关中有任一开关动作,则在DCS中触发报警。运行人员看到报警后通知检修人员进行确认,确保管路堵塞或开关故障时能够及时处理。

图2 连续吹扫取样装置测压坐标

这种方式能够较好地防止测点堵塞,且比采用普通连续吹扫取样装置的测量方式准确,还能够在正压保护压力开关的管路堵塞时被及时发现。但在负压保护压力开关的管路堵塞、压力开关故障、接线错误或校验错误等情况下,就不容易被及时发现,存在一定的安全隐患。

2.2 方案2

有些电厂为了使系统更加可靠,除了将取样装置改为补偿式连续吹扫装置外,还在每个压力开关的测量管路上另外增加1台变送器,确保压力管路堵塞或泄漏时能够被及时发现。但缺点是增加了投资,且在压力开关故障、接线错误或校验错误等情况下不能够被及时发现,存在一定的安全隐患,不建议被广泛采用。

2.3 方案3

2.3.1 炉膛压力保护仪表设计现状

目前,炉膛压力保护仪表采用压力开关而不采用变送器,这是因为多年前压力变送器技术比较落后,采样速度比压力开关要慢,且可靠性也较差;DCS系统也不是很成熟,DCS卡件采集模拟量信号比开关量信号要慢,逻辑中对变送器模拟量信号要进行处理并转换为开关量后再参与保护,环节较多,在速度和环节可靠性方面达不到保护要求。因此,使用压力开关实现炉膛压力保护的设计方案一直延用至今。

近些年,随着变送器与DCS技术的不断发展,采样速度、逻辑运算速度和组态软件的准确性都达到了新高度,DCS的可靠性稳步提升,变送器的可靠性也大大超出了压力开关,因此采用变送器取代压力开关实现炉膛压力保护成为可能。

2.3.2 压力开关和变送器的对比分析

炉膛压力保护信号的传输由一次仪表测量转换、电缆信号传输、DCS信号采样转换和DCS逻辑运算4个环节组成。现对采用压力开关和变送器分别实现炉膛压力保护的延迟时间加以对比分析:

(1) 经向仪表厂家咨询,在一次仪表测量转换环节,变送器的响应时间为1 ms,压力开关的响应时间为 20 ms;

(2) 在电缆信号传输环节,这2种测量方式的时间一致;

(3) 经向DCS厂家硬件工程师咨询,在DCS信号采样转换环节,变送器的模拟量信号会比压力开关的开关量信号慢25 ms(DCS模拟量卡件为单通扫描型);

(4) 经向DCS厂家软件工程师咨询,在DCS逻辑运算环节,对于开关量和模拟量是一样的,无论何种信号,都在1个扫描周期里读取(1个扫描周期一般在 30—100 ms)。

在硬件选择合理的情况下,对比分析的结果是:采用变送器测量比采用压力开关测量延迟6 ms。

炉膛压力保护动作时,压力以秒级速度快速上升或下降,炉膛压力的变化速率最快可达到 1 000 Pa/s。模拟量信号的 6 ms延迟误差为:1 000 Pa/s×0.006 s=1 Pa。 根 据 不 同 炉 型, 炉膛压力保护动作值的取值一般为2.5—4 kPa或(-2.5)—(-4 kPa)。1 Pa 的延迟对于保护系统而言几乎没有任何影响,因此用变送器取代压力开关实现炉膛压力保护是可行的。

2.3.3 具体措施

将取样装置改为补偿式连续吹扫取样装置,并采用变送器实现炉膛压力保护。可以采用4台压力变送器,以“四取二”方式分别安装在炉膛四角,并在逻辑中设置偏差报警,如果4台变送器之间的偏差达到一定值,则触发报警。另外,将4个变送器测得的压力信号在DCS画面中显示,便于运行人员随时观察。

这种测量方式能够较好地防止测点堵塞,且比采用普通连续吹扫取样装置的测量方式准确,能够及时发现管路堵塞、变送器故障、接线错误或校验错误。另外,由于单个系统出现问题时能够被及时发现,所以检修人员也不用定期对测量管路进行吹扫,只需在出现问题时进行处理。因此,这种测量方式是非常可靠的。

某电厂炉膛压力保护初始设计为普通取样装置配压力开关进行取样,在投产初期,由于定期工作不到位,曾多次出现取样管路堵塞问题。后来,将炉膛压力取样管路吹扫定期工作改为每月2次,并严格执行,虽然管路堵塞的情况较少出现,但增加了检修人员的工作量,更重要的是在管路吹扫期间要将保护退出,致使炉膛压力失去了应有的保护,给机组安全运行带来了极大的隐患。

根据以上分析,该电厂计划对锅炉炉膛压力保护进行试验性的技术改造,将原有普通取样装置改为补偿式连续吹扫取样装置,并在每个压力开关的取样管路上另外分接出1台变送器,并通过炉膛压力动态保护试验的方式进行了验证。

3 结论

通过对3种炉膛压力保护改进方案的分析与比较,最终确认方案3在火电厂实际运行中具有可行性,即将取样装置改为补偿式连续吹扫取样装置,并采用变送器取代压力开关实现炉膛压力保护。此种测量方式解决了测点堵塞问题,且测量值准确,能够及时发现管路堵塞、变送器故障、接线错误或校验错误;还由于单个系统出现问题时能够被及时发现,不用定期对测量管路进行吹扫,在火电厂中具有较高的实用价值。

1 杨永斌.炉膛负压保护回路的改造[J].电力安全技术,2012,14(11):39-41。