用试验设计法优化汽车翼子板材料选用

冀 鹏

(众泰汽车工程研究院材料工程部,浙江 杭州 310000)

引言

汽车轻量化是汽车行业实现节能减排的主要途径,已成为当前和未来汽车技术的主要方向,板材减薄是减轻车身重量的有效方法。对于汽车翼子板的材料选用各主机厂不尽相同,主要材料有DC06、HC180B、HC220B等,为减轻零部件重量,材料厚度由 0.75mm减薄至 0.70mm,也有减薄至0.65mm,厚度减薄必然导致零部件性能下降,某些主机厂为提高翼子板抗凹性,会适当加贴补强胶片,这样会使零部件成本增加。如何平衡零部件性能、材料成本、零部件重量,在满足性能要求的情况下,达到减重降本的最佳效果?

正交试验设计和分析方法是目前最常用的工艺优化试验设计和分析方法,是部分因子设计的主要方法。正交试验以概率论、数理统计和实践经验为基础,利用标准化正交表安排试验方案,并对结果进行计算分析,最终迅速找到优化方案,是一种高效处理多因素优化问题的科学计算方法[1]。本文通过正交试验方法,综合考虑零部件性能、成本、重量,优化翼子板材料选用。

1 试验方案

根据 DOE方法,首先需要确定考察的指标,即零部件性能、材料成本、重量,其中零部件性能针对翼子板主要为抗凹性,抗凹性的衡量指标为抗凹刚度、局部凹痕抗力、起伏载荷。起伏载荷对于试件不是必然的,它和试件的厚度、几何形状、强度有关[2]。故本次模拟试验仅考察试样的抗凹刚度和局部凹痕抗力,由此确定的指标为抗凹刚度、局部凹痕抗力、成本、重量。

其次需要确定影响指标的因子及其相应的水平。根据实际应用情况,针对翼子板,影响指标的因子分别为材料种类,即材料屈服强度,材料厚度、补强胶片厚度。材料种类分别选取目前各主机厂常用的DC06、HC180B、HC220B三个水平,板材厚度分别选取0.65mm、0.70mm、0.75mm三个水平,补强胶片厚度分别选取0mm(不贴补强胶片)、1.0mm、1.3mm三个水平。故因子及其对应的水平如表1所示。

表1 因子及其对应的水平

最后选择合适的正交表,此试验方案中有三个因子,每个因子对应三个水平,故选择L9(34)正交表,共需要进行9次试验,按正交表排列后,各试验序号排列如表2所示,列号A、B、C分别为表1中的三个因子,1、2、3对应表1中各因子的三个水平。

表2 试验序号排列

2 试验原理及试样

2.1 试验原理

图1 试验简图

试验设备采用某钢厂的抗凹性能试验机,该装置采用门框式结构,框架上的移动横梁在丝杆传动下可以上下移动,以确定加载位置。加载系统、凹痕深度测量系统安装在横梁上[2]。试验时,用压板将试件夹持固定在试验台面上,通过压头在试件中心施加载荷进行抗凹性(局部凹痕抗力、抗凹刚度)试验[3]。试验参数为压边力 9KN,压头运行速度5mm/min,压头直径20mm。试验简图如图1所示。

2.2 试样

钢板试样采用胀形样,坯料尺寸为 180mm×180mm的矩形,经胀形模冲压后获得,胀形凸模直径100mm,胀形高度10mm,以模拟汽车翼子板2%的变形量。补强胶片尺寸为60mm×60mm的矩形。按照表2试验序号准备相应的材料牌号及其对应的厚度、补强胶片厚度。钢板试样随车电泳后,在凹面内侧中心处贴对应厚度的补强胶片,再经 170℃、20min烘烤,成为最终状态试样。

3 试验方法

3.1 抗凹刚度试验

图2 载荷-位移曲线

采用一次加载的方式,预加载5N,确保压头与试样充分接触,此时将载荷、位移清零,并开始记录,缓慢加载至150N,然后卸载。抗凹刚度为载荷-位移曲线直线段的斜率[4]。下面以试验序号3,即材料牌号为DC06,板材厚度0.75mm,补强胶片厚度1.3mm为例,说明详细的计算过程。首先由设备导出载荷-位移曲线,使用origin8.0进行线性拟合,得出直线的方程,方程的斜率为抗凹刚度值,即270.9N/mm,如图2所示。

3.2 局部凹痕抗力试验

图3 载荷-凹痕深度曲线

采用循环增量加载,施加预载荷P1=5N,确保试样与压头充分接触,此时将载荷、位移清零。以载荷增量步Δ=50N增加载荷进行逐次加载-卸载,直至加载到 700N。记录每一次加载-卸载循环的载荷-位移曲线,经处理获得载荷-残留凹痕深度曲线,以试件产生0.1mm永久变形时的载荷,作为局部凹痕抗力[4]。下面以试验序号7,即材料牌号为HC220B,板材厚度为0.65mm,补强胶片厚度为1.3mm为例,说明计算过程。首先由设备导出每一次加载-卸载循环的载荷-位移曲线,记录每一次卸载后的凹痕深度,经处理后获得载荷-凹痕深度曲线,产生 0.1mm永久凹痕时的载荷为 409.7N,则局部凹痕抗力为409.7N,如图3所示。

4 数据处理

4.1 计算各试验序号指标值

依据4.1、4.2描述的方法,可计算出9组试验序号对应的抗凹刚度及局部凹痕抗力。重量计算,每组试验序号的重量为钢板重量加上补强胶片重量,钢板的密度取7.85g·cm-3,补强胶片的密度取 1.45 g·cm-3;成本计算,钢板价格参考国内某钢厂2017年3月份卷料含税价,如表3所示,补强胶片价格参考上海某公司,为85元/kg。每组试验序号对应的指标值如表4所示。

表3 不同材料牌号不同厚度钢板价格

表4 各试验序号指标值

4.2 计算每个指标下的Ⅰ、Ⅱ、Ⅲ、R值

以抗凹刚度为例,说明计算过程。其中Ⅰi=第 i列数字“1”所对应的指标数值之和,Ⅱi=第 i列数字“2”所对应的指标数值之和,以此类推。例如Ⅰ1=第 1列数字“1”所对应的指标数值之和,即Ⅰ1=142.8+221.3+270.9=635。Ⅲ2=第 2列数字“3”所对应的指标数值之和,即Ⅲ2=270.9+173.9+233.8=678.6。极差 Ri=max{Ⅰi、Ⅱi、Ⅲi}-min{Ⅰi、Ⅱi、Ⅲi},即 R1=Ⅱ1-Ⅰ1=636.1-635=1.1[5]。各列数值计算结果如表5所示。R的数值越大,表示该列对应的因子对指标影响越大,针对指标特性,如果值越大越好,则最优水平应该为该因子下的最大水平,反之,如果指标值越小越好,则最优水平为该因子下的最小水平。对于抗凹刚度来说,值越大越好,由表5可知,第3列(C列),即补强胶片厚度对抗凹刚度影响最大,板材厚度次之,材料种类(材料屈服强度)对抗凹刚度基本无影响,影响因子由强到若依次为C、B、A,所以板材厚度选择0.75mm、补强胶片选择1.3mm,抗凹刚度值最大。

表5 抗凹刚度数据计算值

同理可计算出其他三个指标的R值,由此可得出各指标的主次要因子如表6所示。

表6 各指标主、次要因子

5 综合分析

针对多指标的试验设计结果分析,有综合平衡法和综合评分法,本次采用综合平衡法。由表6可知,A因子,即材料种类,对各指标来说均为次要因子,因此考虑成本的原因,选择相对较便宜的 DC06;B因子,即板材厚度,对于指标重量来说为主要因子且重量越小越好,故选择0.65mm;C因子,即补强胶片厚度,对抗凹刚度、局部凹痕抗力、成本均为主要因子,前两者来说,要求补强胶片越厚越好,应选择1.3mm,但对成本来说,补强胶片越薄,意味着越轻,成本越低,应选择0mm(不贴补强胶片),成本最低,两种选择相互矛盾。因此,针对C因子需进行实际零部件试验。

图4 翼子板检测点

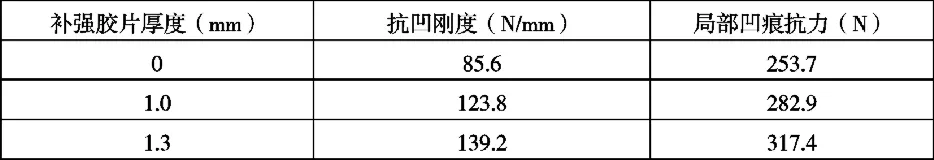

选择已确定的材料DC06,厚度0.65mm,冲压制成该车型翼子板(不切边,以便于试验时固定),采用和前述相同的试验设备、试样处理方法、数据处理方法,测试点为主观评价薄弱点,如图3所示,检测结果见表7。

表7 不同补强胶片厚度实测值

根据企标要求,翼子板表面任意一点的抗凹刚度不低于105N/mm,局部凹痕抗力不低于250N。由表7可知,对于局部凹痕抗力,不贴补强胶片就可以满足要求,但抗凹刚度不合格, 因此应选择补强胶片1.0mm,即C因子选择2水平。

6 结论

通过试验可知,对于汽车翼子板材料的选用,应选择钢板材料为DC06,板料厚度为0.65mm,并加贴补强胶片厚度为1.0mm,此方案相对其他选择,能够在满足性能要求的前提下,达到重量最小,成本最低。

[1] 刘瑞江,张业旺,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,9(9):52-55.

[2] 俞宁峰,汪承璞,李川海.汽车钢板抗凹性试验方法及其应用[J].锻压技术,2004,1:51-53.

[3] 李东升,周贤宾,等.汽车板抗凹性评价体系及试验机系统[J].北京航空航天大学学报,2003,29(5):467-470.

[4] 汪承璞,俞宁峰,等.汽车钢板抗凹性试验研究[J].材料科学与工艺,2004,12(6):622-629.

[5] 王乃坤,江树华,等.正交试验设计方法在试验设计中的应用[J].黑龙江交通科技,2003,8(8):89-90.