一种通用变流器柜的强度分析和改进设计

何 峋

通用变流器柜是用于光伏发电的电力设备,里面装有4个电抗器和4个发电模组,每个电抗器的质量约 250kg,4个共 1000kg,每个模组的重量为80kg,4个共320kg,都是并列布置,加上其他电气元件和结构件,总质量将近1800kg。常规的布局是:电抗器重量比较重,将其固定在柜体的底部,发电模组比较轻,固定在上部,这样整体柜子的重心可以稳定一点。这种结构虽有其利,但必有其弊。因为电抗器散热比较大,热流向上升,都传递给了上部的模组,模组本身也在发热,本身热值小于电抗器。所有的热量综合在模组上,然后再上升,往顶部的通风孔流出,这时的模组已吸收了更多的外界热量后,不能快速发散热量,影响功效和寿命,并且散热慢,使得整个柜子温升在加剧,不利于电器柜的运行。

本案例改进思路,翻新了柜体结构设计。为了散热更良好,有意将4个电抗器安装在柜体的上部,直接将热量散发到柜子顶部,模组安装在柜子的底部,避免模组吸收大量的热值。这样散热效果是改善了,但是结构上变得头重脚轻,重心显得非常不稳定。新产品的特点是载荷大,跨度大,重心高,运输稳定性也会有点困难(如图1通用变流器柜设计雏形)。

设计和制造这个产品的过程需要解决的新问题是,跨度大、载荷大,如何使得柜体强度能承受更苛刻的挑战,尤其是横梁和立柱,因为电抗器质量大,如何保证在1400mm的跨度上,1600mm的高度上,使1000kg的载荷得到可靠的固定支撑,让运输过程的重心稳定。

1 分析受力

本文重点阐述翻新设计中的强度解决方案和改进过程,运输稳定性将会有其他措施解决,不在此赘述。

初始设计方案:材料选用截面为63mm规格的槽钢,作为横梁(如图1所示,序2);160mm规格的槽钢作为侧面梁(如图1所示,序3)。从采购便利上考虑,都属标准型材。

图1 通用变流器柜设计雏形

装配工艺为:160号槽钢做的侧梁先固定在立柱上,63号槽钢做的横梁和4个电抗器同时固定后,宽度尺寸为 1150mm,柜体立柱间内尺寸为1230mm,尺寸 1150<1230,所以 4个电抗器可以用叉车一起推进入柜内,加载到侧梁上,然后固定。

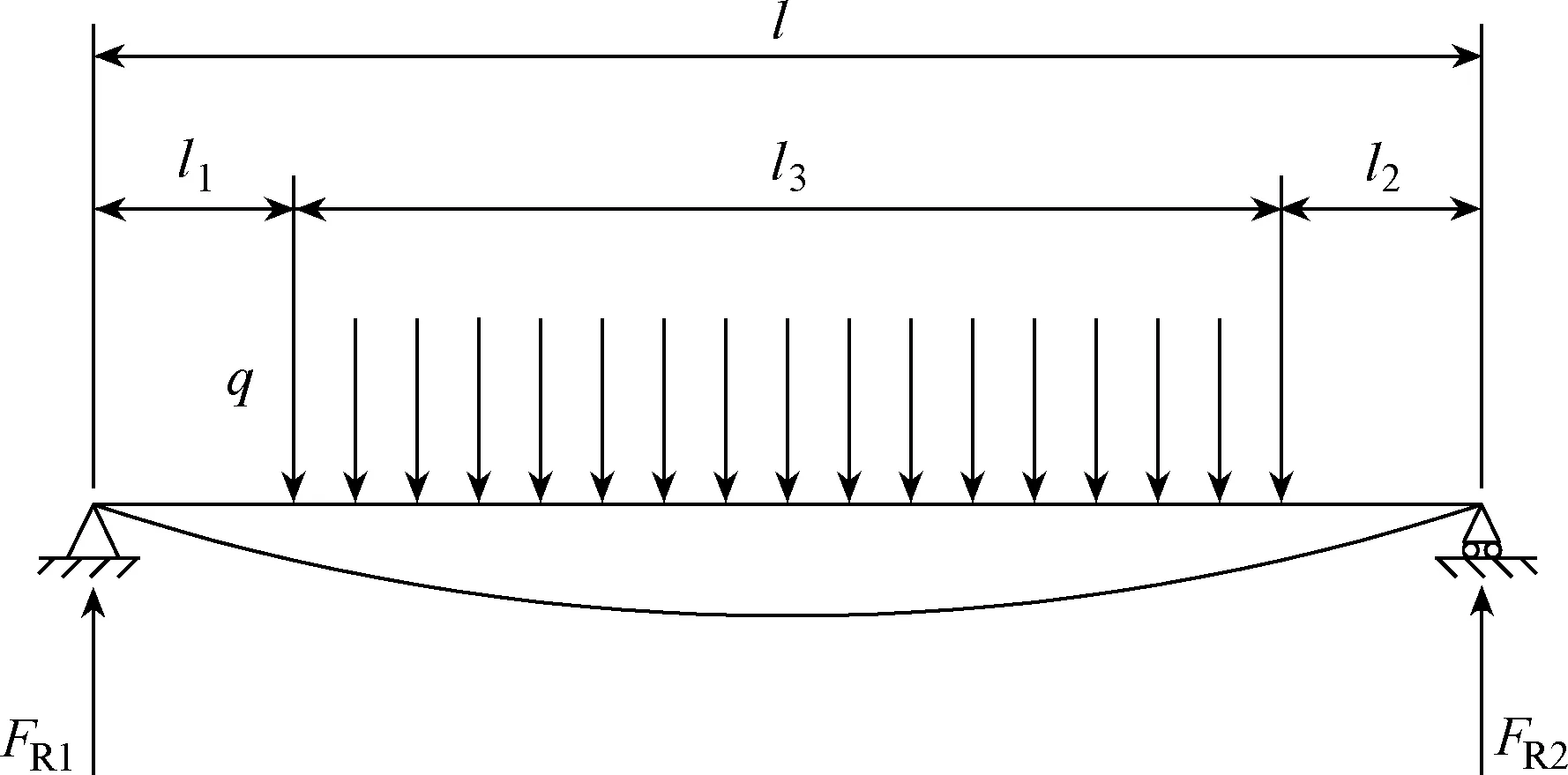

安装后在力学结构上预计会产生以下效果。载荷示意如图2所示。

图2 载荷示意

1)63号槽钢承受重力载荷和引起的弯矩。

2)侧梁承受压应力F1、F2,因为还有悬臂结构的存在,造成的弯矩M,这是很差的受力状态。因为跨度大,转接点多,总的变形量更容易被放大。

3)立柱承受重力载荷的传递,引起的不仅是压力,更有忌讳的弯矩M,因为重心高,立柱稳定性受弯矩危害很大。

进一步论证,经过仿真计算,很明显,63号槽钢无法承受如此大的载荷而严重弯曲。同时立柱和侧梁受弯矩后,工作状态相当差,造成潜在失效模式,立柱扭曲。其仿真分析结果如图3所示。

图3 仿真分析结果

按照此方案,在实物制造后,实际验证中也确实发生了明显的变形,这确实是不可靠的设计。

2 改进方案

为此改进设计方案,从3个薄弱点找出解决思路。

1)放弃使用槽钢,槽钢显得粗糙笨重。本案中采用的材料是2mm的覆铝锌板,设计成封闭形,加大横梁高度尺寸,增加惯性矩和抗弯性能,同时兼顾工艺性和美观。覆铝锌板作为免处理板材,不需要额外的外协喷涂工序,节省了制造周期;它的钣金加工工艺性比较好,外观精致,与柜体风格协调统一;综合计算材料成本和加工成本也比槽钢低,尤其在批量生产中,数控钣金设备加工的工艺优势更明显,质量也更稳定。而且,设计成U形折弯强度要明显高于L形折弯,封闭形则更佳,但操作工艺会很有限制。图4为横梁3D设计图。图5为横梁加强梁3D设计图。

图4 横梁3D设计图

图5 横梁加强梁3D设计图

将上述2种梁组合装配,其设计目的是,封闭后可增加截面稳定性和惯性矩。没有直接设计成一体的形状,是因为折弯工艺的操作性受到限制,所以采用合适的工艺,先分体折弯,再用铆钉连接组合的方式。为了现场装配更高效,有意在横梁的 2端设计了辅助的挂钩,这样不仅增加了连接可靠性,而且装配工艺变得轻松简单。操作工只要把横梁往侧梁上一挂即可解脱双手,然后舒适地操作紧固件,不需要额外的人辅助托着沉重的横梁进行安装。所以在设计过程不仅要解决产品的功能性问题,更要同时兼顾工艺性,一个小小的工艺改进,往往在生产和维护上会带来很大的便利和经济性。横梁组合后的3D剖视图如图6所示。

图6 横梁组合后的3D剖视图

2)把160号槽钢取消,新横梁直接与新的侧梁对接,没有悬臂结构,所以侧梁上的弯矩为零,使横梁两端侧面和侧梁都直接承受拉应力和剪应力。连接螺钉强度为 4.8级,即使弯钩的拉应力承载时效,螺钉强度经过载荷计算,也足以满足剪切力的要求。横梁组合后的安装如图7所示。

图7 横梁组合后的安装

3)削弱载荷对立柱的弯矩影响,使立柱100%只承受垂直方向的力。

立柱材料同样是 2mm的覆铝锌板,截面是 8折型材兼有双重折边工艺,这种源于国外开关柜厂家的钣金工艺为:先将板材折弯后压平,再将上下层一起折弯成 90°,这种工艺使得 2mm的钢板具备了4mm钢板的抗弯强度,在垂直方向上它的强度和稳定性足以抗衡载荷的重力。而且适合后续的拉铆工艺,压铆工艺操作,工序操作机动灵活,钣金件外观整洁平整,双重折边在高压开关柜中已普及,是经过长期验证的成功案例。

装配工艺为:横梁先固定在侧梁上,因为新的横梁长度已超过柜体立柱的内尺寸空间,所以电抗器逐一安装在横梁上,不再与横梁整体进入柜内,经论证分析,这在装配工艺上是简单可行的。

3 方案可靠性验证

为验证新结构的可靠性,需要做梁的强度计算和分析。载荷示意如图8所示。

图8 载荷示意图

转化为单跨度简支架力学模型图。力学模型图如图9所示。

图9 学模型图

先计算最大变形量,以获得直观的判断。在水平位移l1<x<l1+l3的最薄弱的中点处,计算最大挠度y:

质量 1000kg,载荷约为 10000N,因为有 2根横梁承担载荷,所以单根载荷为q=5000N。

其中弹性模量E查阅机械手册得出,弹性模量E=206GPa。

惯性矩I:因为其截面是非标几何尺寸,机械设计手册无法查阅,可用 3D软件模拟其截面形状,自动计算得出,设定惯性轴在截面居中位置,惯性矩I=2.38×106mm4。惯性矩截图如图10所示。

图10 惯性矩截图

上述参数和结构是改进设计后的方案,将上述参数调入公式中,计算挠度 y,最大为 y=0.32mm,这个形变量在1400mm的跨度上,是个微小的弹性变形值,可忽略。再根据仿真软件同步分析验算,得到变形量为0.4mm,这与理论计算结果非常接近。仿真结果分析如图11所示。

再来验证该梁的屈服强度。

计算后在663mm处最大弯矩M=1066Nm。

计算后的截面受力为F=M/h=6346N。

截面应力为F/S=7.8MPa。

图11 仿真结果分析

材料选用的是 Q235-A类钢,许用应力大于实际屈服强度,因此,该结构符合设计意图,能满足实际使用要求。附改进设计方案后的实物结构,如图12所示。

图12 实物结构

4 模拟运输时的动态冲击分析

为进一步论证在动态条件下的柜体结构强度可靠性,模拟在公路上长途运输,将柜体固定在CNAS认可实验室的平台上进行破坏性试验。试验标准按照GB/T 4857.23—2000(包装运输随机振动试验方法)执行。在垂直方向上振动3h,水平振动方向上振动3h,扫频共振条件下振动3h,加速度和频率一直在随机变换。

其中扫频振动的破坏性是最大的,设备初始运行阶段在逐步变化各种频率,以扫描到试验样品的共振频率,随后在合适的频率进行共振。这也是放在最后做的原因。实验室运输振动应力曲线如图13所示。

图13 CNAS实验室运输振动应力曲线

试验后,包装结构完好无损,电气部分一次回路,二次回路接线可靠,元件正确牢固、电阻、耐压,绝缘性能均没有出现明显的下降。结构件不松脱,机构各活动部分运转一切正常。表明柜体结构可以承受剧烈颠簸的公路运输条件而完好无损。

5 结论

在电气柜结构设计中,所用的材料为90%以上薄板材料,考虑的是经济性和良好的工艺性,而钣金结构和材料的机械性能中,拉伸强度要强于抗压强度,过大的压应力会导致截面变形失效,或者不稳定。在结构设计空间受到限制时,不妨分析一下力系分布,转换受力方式,改压应力为拉应力,或将集中载荷改为均布载荷,或增加折弯边数,或改截面形状,都可以取得简洁明快的结构,良好稳定的效果。而且充分、综合地利用计算机有限元自动分析软件,能提高产品可靠性,加速产品开发过程。

[1] 闻邦椿. 机械设计手册[M]. 5版. 北京: 机械工业出版社, 2010.

[2] 李建基. 新型高中压开关设备选型及新技术手册[M]. 北京: 中国水利水电出版社, 2010.

[3] 魏国柱. 高压电气设备安装[M]. 北京: 中国电力出版社, 2000.

[4] GB/T 14548—93. 船用半导体变流器通用技术条件[S].

[5] GB/T 4857.23—2000. 包装运输随机振动试验方法[S].

[6] 储能光伏混合通用型变流器[Z]. 北京四方继自动化股份有限公司, 2010.