分析美国244片轧花机探讨我国未来大型轧花机的设计

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

现代工业真正意义的轧花机是由美国18世纪的发明家伊莱·惠特尼(Eli Whitney)发明的。他的发明使轧花生产效率提高了约50倍,促进了当地的经济繁荣。我国元朝时的王祯在《农书》中已有关于原始轧花机的记载,虽然我国使用轧花机历史悠久,但是长期处于农耕经济生产关系的落后状态中。1946-1949年我国进口了国外的锯齿轧花机和锯齿剥绒机约80台,1955年7月1日试制成功了5571型毛刷式锯齿轧花机,开启了我国自己研发制造轧花机的新时代。

一、我国轧花机概况

目前,我国锯齿轧花机的种类繁多,按刷棉方式的不同分为气流式和毛刷式,前者是利用风机产生的高速气流喷射到锯齿上,将纤维吹下;后者是依靠高速旋转的毛刷辊筒,将锯齿上的纤维吹刷下来。目前锯齿轧花机型号的主要特征是锯片的数量,锯片的数量与产量正相关,按锯片数量的多少,我国目前有80片、88片、90片、96片、98片、100片、106片、120片、121片、126片、139片、158片、168片、171片、199片等多种型号,片数由少到多的渐进也是我国轧花机逐步发展的主要特征。按锯片的片距大小,可分为19.4 mm、18 mm、17.22 mm、17 mm、16 mm等多种。其次,锯片的直径也有320 mm和406 mm两种规格。我国锯齿轧花机工作箱还可分为有排籽管和无排籽管的类型。

棉检体制改革后,为了满足400吨打包机的需求,片数少的轧花机(100片以下)因产能达不到要求渐渐地淡出了市场,取而代之的是大型轧花机。大型轧花机不但适应400吨打包机生产线的产能要求,而且在吨皮棉耗电量、用工量、加工时间、生产管理方面均有显著优势,满足了地方特别是兵团棉花加工设备大型化、生产规模化、管理集约化的需求。以168片、171片、199片为代表的国产大型轧花机在新疆棉花主产区得到了广泛应用。

轧花机是棉花加工中最重要的设备,同世界顶级的大型轧花机相比,我国的轧花机在产量、质量上还存在较大差距。为此,在大型轧花机的设计、制造工艺方面我们还需继续努力。

二、美国切诺基公司244片轧花机概况

图1 244片大型轧花机

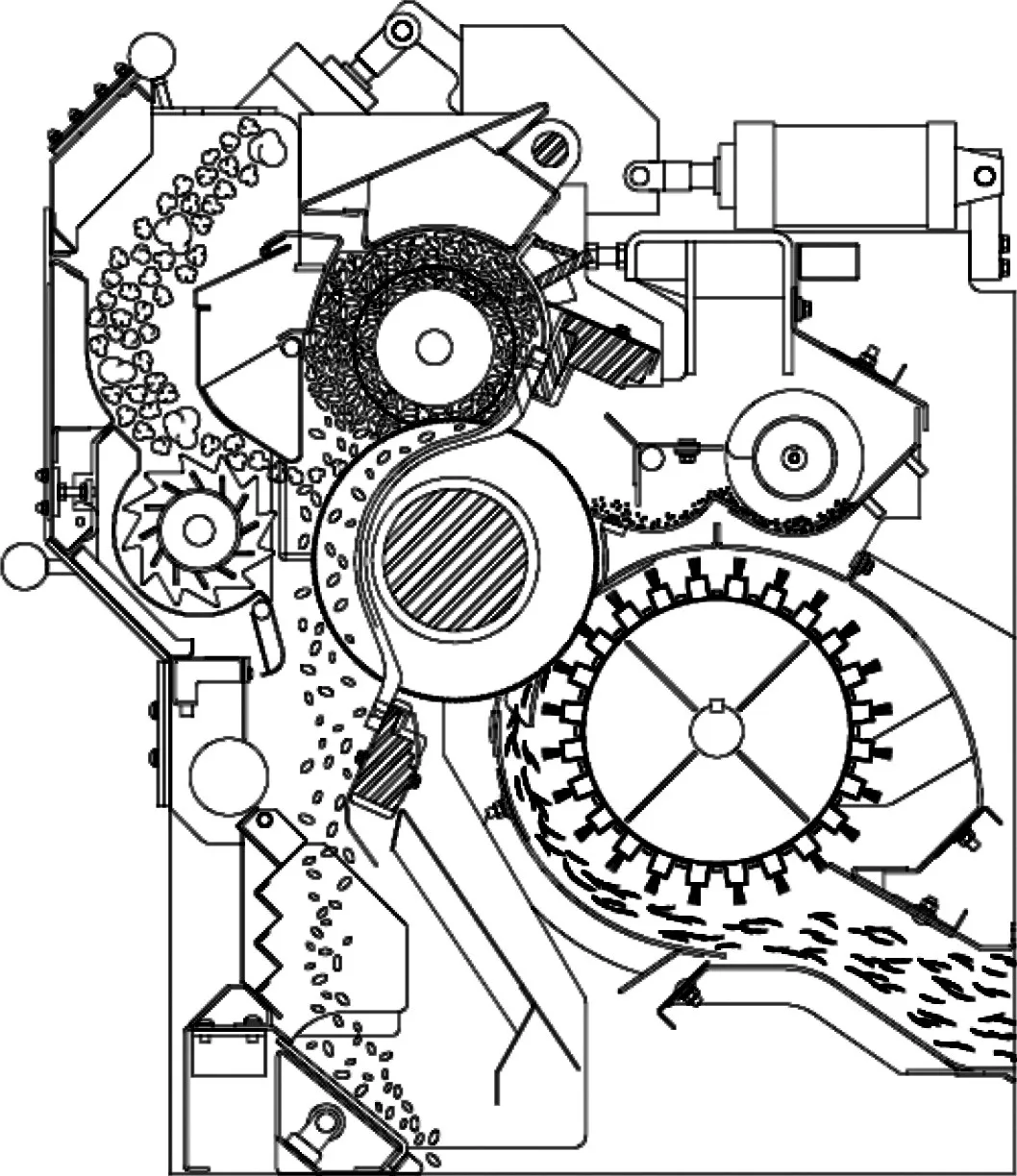

图2 244片大型轧花机的轧花部分

大、中型轧花机根据锯片数量多少大概界定。168片、171片、199片是我国是大型轧花机的代表,而在美国相似片数的是普通中型机。目前笔者所知美国切诺基公司生产的244片轧花机是世界上产量最大的轧花机,单台具有超过30包/h的生产能力。该公司同时也生产普通174片轧花机,每小时有20多包产量。在产量上我国大型轧花机与其174片轧花机差距甚大,与244片轧花机相比更是不在一个量级。在轧工质量上,我们普遍承认美棉比我们的质量好,虽然最终皮棉质量是多种因素的综合体现,但是也间接说明了美制轧花机对轧工质量的把握具有较高水平。

三、分析与对比探讨

笔者根据以上3张图片尝试分析、探讨切诺基公司244片大型轧花机的设计及制造工艺,希望抛砖引玉和业界共同为进一步提升我国棉机设计、制造水平而努力。

(一)外观分析

从图1看,244片大型轧花机外观简洁大方,下部罩壳棱角处做了大倒角的设计,避免磕碰对人员和罩壳的损伤。上部罩壳倒角、中部凸起的斜倒角与下部罩壳大倒角呼应,给人浑然一体的简洁美感。上下两处整个幅宽的黑边不锈钢亮底红字的标牌醒目、大气,不但为公司做了广告宣传,而且避免了整机色调的呆板。整个幅宽的长视窗既美观又实用,使工作人员能实时看到下花的情况,根据下花的异常能马上对上部的提净部分工作状况做出判断。虽然是超大型的轧花机,但是工作箱高度控制得较好,适于工人观察、操作。触摸屏凸出安装在右侧罩壳前面,适于工人操作。

若按片距17 mm计算,244片轧花机的幅宽约为4 150 mm,也就是大部分幅宽方向的机件(型钢类撑档、薄板类罩壳)长度约为4 150 mm。所有的辊筒加轴头长度将达到4 500 mm,锯轴总长度可能将在4 800 mm到5 000 mm。

(二)与我国机型的外观对比探讨

不可否认,近年来我国轧花机外观设计得愈来愈美观了,在这点上与国外顶级轧花机区别不大,但经对比分析,我们在多个方面还有提升的地方。首先我国大型轧花机整机外观像个大的密封的房子,使人有压抑感;在提净部分工作区没有通透的观察窗,像房子没窗子一样,不仅影响美观,还使工人观察困难;若有这种观察窗,工人短暂远离设备,也能轻松观察到设备是否正常。其次工作箱高度较高,很多厂在轧花工作箱前的地上铺设一定高度的踏板方便工人操作。疲劳的工人频繁地上下踏板,很容易踏空造成事故;有的踏板过高,操作工重心前移失稳,也容易造成事故。第三,244片轧花机的触摸屏凸出安装在右侧罩壳前面,适于工人操作。我们的是则装在提净的机体上,操作时需要向前倾斜探出身体,按开箱按钮时还要侧身躲开向外开的工作箱,这也是安全隐患之一。

通过对244片轧花机的幅宽尺寸估算,可推测出切诺基工厂的加工实力还是很强的。我国轧花机从80片发展到199片的历程,是我们棉机生产厂家加工实力不断增强的过程,更是我国改革开放后整体国力不断高速增长的体现。80片轧花机的生产线不可能生产出199片的轧花机,同理199片轧花机的生产线也不容易生产出244片的轧花机。想要生产更大型、精度更高的轧花机必须更新换代工作母机,如棉机制造厂家要配置更大型、精度更高的数控切割钣金设备、数控车床、数控磨床等设备。

(三)传动及结构分析

从图2看到,244片大型轧花机的侧面照片,最明显的是锯轴、喂棉辊、拨杂辊都使用了直联减速机+电机的传动形式。喂棉辊、拨杂辊的直联减速机是骑轴通过防转臂防止转动并提供扭矩的。根据笔者的经验,直联减速机在转数小于300 r/min时应用较好,比较适于喂棉辊、拨杂辊的使用。

锯轴使用了直联减速机+电机并且安装在轴承座内侧,这样比悬臂安装在轴承座外侧力学性能好得多。虽然图片上没看到防转臂,但是笔者分析应该是使用了防转臂,只是直联的减速机体积较大,挡住了观察不到。锯轴承受负荷大、转速高、长度长,使用直联减速机在设计与工艺上有非常高的要求。根据笔者经验,直联减速机+电机在转数大于300 r/min,轴头尺寸是IT7级精度的过渡或小间隙配合时,直联减速机+电机摆动、振动明显,随着转速的增加甚至会造成设备事故。所以244敢于使用骑轴的直联减速机,轴头尺寸精度要求会很高,笔者推测244轧花机主轴:1.轴头和减速机轴孔用的是过盈配合,轴的加工达到IT5级精度。2.轴头精磨达到0.8的粗糙度。3.轴头台阶过渡圆角有较大圆角,并且用成形砂轮精磨达到0.8的粗糙度。4.与电机孔过盈配合联接时,因为电机不能被加热无法用热涨法装配,所以应使用冷缩的方法。即将轴头浸泡于液氮中一定时间,再进行轴孔的过盈配合联接,当轴温度升至常温时,轴头膨胀达到过盈紧配合。

锯轴、喂棉辊、拨杂辊都使用了直联减速机+电机的形式,这样可单独控制每个辊的转速,也使精细调整各辊之间转速配比成了可能;直联传动+变频+PLC+工控机的运用也使轧花机乃至整个轧花生产线达到自动化;因为直联传动几乎没有类似皮带传动的滑移,所以传动效率在几种常用形式中最高,加上变频的应用能将吨皮棉耗电量降得很低;直联传动的设计使传动简洁,大量减少了的皮带类传动件,减小工作噪音,同时大大降低了由传动造成的人机事故。

从图2看到,虽然是244片超大型轧花机,但是按比例看其锯轴、毛刷辊、绞龙的轴头直径相较我国的大型轧花机几乎没有明显增加。喂棉辊、拨杂辊的轴头因要悬臂安装减速机,轴头直径相较我们的略微增加。特别是主锯轴,承受了轧花机中最大的负荷并且长度近5 000 mm,能达到使用要求很不容易,由此来看,我们在设计、材料、加工工艺、热处理上与国外最先进水平还存在较大差距。

喂棉辊使用了直联减速机+电机能很好地配合上部给棉罗拉控制喂给量,并能在开厢时迅速停止喂给;在合厢时迅速启动。

不太受重视的拨杂辊也使用了直连减速机+电机,这样能以较适宜的速度与产量配合,用最低的能耗将杂质刮离排走。

图3 锯轴皮带传动图

图4 喂棉辊传动图

(四)与我国机型的传动结构对比探讨

从图2对比可知:1.最明显的是我国的机型全都是主电机带皮带轮的传动形式(图3)。主轴变速靠变频或更换皮带轮,无法做到精细调整,更不容易达到各辊间速度的精细配比,制约了设备最优加工能力的发挥。2.主轴大皮带轮悬臂且被主电机多根皮带紧拉,在转动时,轴头悬臂部分不断地受到皮带轮重力和电机皮带拉力产生弯矩施加的交变载荷,再加上设计、加工工艺、材料的原因,经常出现断轴现象,不但影响生产,而且容易造成设备或人员的安全事故。3.皮带传动效率低,使电机的功率一部分消耗在了无用功上,这也是我们比国外片数相同的机型,片时产量低得多的原因之一。同时皮带传动还存在滑移失效造成堵车、传递力矩不均、耗电大、噪声大、维护管理成本高、对操作工不安全的情况。

我国机型的喂棉辊靠皮带传动,无法配合上部给棉罗拉单独控制喂给量。更大的问题是一直以来此处的传动设计较粗糙,可靠性不高。在图4所示的轧花机喂棉辊传动机构中,和锯轴同轴、以皮带传动的形式输出动力到过渡轮,过渡轮再将动力传递给拨棉辊。在传动的同时,通过皮带轮的直径变化逐步将高速降至喂棉辊所需的速度。开箱时喂棉辊的皮带轮绕中箱基准轴圆弧运动,而皮带是以过渡轮为圆心圆弧运动,这样就产生了距离差。开箱时喂棉辊皮带轮相对过渡轮的距离是靠近的,使开箱时传动皮带变松脱离紧绷轮槽的状态。这时由于皮带失效和前箱内的籽棉的阻滞,使喂棉辊停下来。此结构有以下不可靠因素:皮带长度尺寸不精确,在展开长度1 m时皮带长度误差20 mm是很正常的现象。在没有合适长度尺寸时,一般是靠就近的标准尺寸,这样就使实际使用的皮带长度尺寸和理论计算的尺寸存在误差。皮带过紧时会对喂棉辊较细的轴颈施加较大的径向力,并在旋转中产生交变载荷,有可能导致轴颈的疲劳断裂。同时,皮带过紧,开箱时喂棉辊皮带轮相对过渡轮的距离靠近的尺寸很有限,导致在开箱时皮带不能松脱,喂棉辊不能马上停止运转,有时喂棉辊在厢内籽棉阻滞下停转,工人向外清理籽棉时,因阻力降低,喂棉辊会突然转动打伤工人的手指;皮带过松,虽开箱时对停止喂棉辊运转很有效,但合厢时传递动力不足会使拨棉辊在负荷波动时停转,此时工人不得不伸腿用脚去压一下皮带,使喂棉辊克服最大静摩擦力转起来,这个不得已而为之的动作对工为人的自身安全埋下了极大的安全隐患。我们在前面的罩壳专门设计了可开启的门,部分原因是为了能在此处临时“蹬一脚”皮带。这个门挤占了位置,我们的触摸屏只能设置在提净的机体上,操作时要侧身探臂还要躲开向外打开的前厢。

图5 244片轧花机剖面图

(五)轧花部分结构分析

图5是切诺基公司244片大型轧花机剖面图。从图上看工作原理与我们的是一样的。明显不同的是使用了我们早已经放弃在轧花机使用的全弓肋条。这种肋条由于是两头固定,因此比一头固定的半弓肋条强度、稳固性要高,但排籽不如半弓肋条顺利。图5中看出在工作箱设计有排籽管,以增加排籽力度。

其他方面:1.前厢喂棉辊使用了“钉”式,即通过密集刺钉将籽棉喂给锯片,喂棉辊下面有开合机构,上面的三角形箱体可以以轴为圆心转动调节棉籽卷的松紧,作用类似于我们使用的棉籽梳。三角形箱体和它下部的开合装置共同控制棉籽的排出速度、毛头率、产量。2.喂棉辊通过类似阻壳肋条的结构将籽棉喂给锯片,较大杂质,如铃壳类被阻隔从排籽道排出。3.工作箱几乎呈圆形,使用了排籽管。4.按比例看,锯轴的安装锯片的部分直径比我们的要大,这对增加超长杆类零件的强度是最有效的手段。锯轴直径的增加也使得锯片内孔尺寸也相应增加;中心排籽管的直径按比例也增加了,以提高排籽管的强度。5.拨杂辊转速低,设计得不完全对称,这种设计在生产上更节省工时。

(六)与我国轧花部分结构对比探讨

1.我国喂棉辊有两种形式,一种是“钉”式,一种是齿状叶片式。齿状叶片式适合棉机制造厂家的大规模制造;相对“钉”式的件号较多,钉子靠人工敲入,加工工时高。在使用上有挡车工人认为“钉”式的喂给较均匀,所以还需结合244的结构继续探索哪种喂棉辊性价比更高。2.我国喂棉辊下有弹性格条栅,244显示的是圆弧钢板,上面可能没有冲孔,在圆弧钢板端部有开合装置,这点与我们的有一定差别,需要仔细研究。3.棉籽卷前下方的三角厢代替了我们常用的棉籽梳。相比棉籽梳具有一定优势,可以在以后的大型机中借鉴。4.常用工作箱有桃形、倒梨形、扁圆形等多种形状。由于物料的特殊及复杂的工作箱形状,籽棉卷运动的数学模型至今还难以建立。各个制造厂也是通过实验的方法摸索出自认较满意的工作箱尺寸进行生产。美国244形使用的工作箱棉籽卷几乎呈正圆形,这种形状棉籽卷受阻力较小,旋转顺利。我们通常认为这种形状的厢形产量会较低,但244的产量是世界最高的,所以还需要深入研究其本质。5.244的拨杂辊使用了三个等分叶片刮板,而我们经常使用的是对称的两个。虽然都能将杂质刮入绞龙,但三个等分叶片刮板比两个更能阻挡住锯辊刀口处负压对杂质的回吸,使皮棉杂质更少。

(七)超大型轧花机关键部件的设计探讨

淘汰低产能,围绕节能降耗、环保的主题,我国的棉机设备也在顺应市场需求向大型化、自动化、智能化大步迈进。244型轧花机相较于我们目前的片数和产量来说是超大型轧花机了,我们也一定能生产出自己的超大型轧花机和与其配套的全部装备。笔者认为研制超大型轧花机的前提是必须攻克关键部件的材料、设计、制造工艺难关。锯轴主轴、毛刷辊无疑是超大型轧花机最关键的部件。

1.锯轴主轴的设计及工艺探讨。

锯轴主轴由轴头和中段的钢管组合而成。美国虽没有大幅增加轴头直径,但在设计时要考虑到材料、加工工艺、热处理工艺等因素的制约,适当增加轴头直径来满足强度要求。美国的轴身钢管增加了直径,我们也应增加直径来满足强度要求;轴头与中段的钢管红套过盈联接,轴头深于钢管15 mm,在此形成焊道,焊接使其牢固。在焊接工艺中,我们做得较粗糙,出现了使用中轴头与钢管脱离的现象。我们一般轴头使用45号钢,钢管使用20无缝钢管。45号钢的焊接性能不好,在施焊时用普通工艺、常规焊条(例如J422),则焊道很容易开裂。笔者建议:1.焊接45号钢轴头时要使用低氢焊条或惰性气体保护焊;2.低氢焊条在使用前要在烘箱中100℃保温24小时以上;3.焊接前,均匀加热焊接部位,焊接后要有保温措施,缓慢冷却,这点在冬季更为重要。

锯轴主轴也要使用直联减速机+电机的传动形式,因为在前文中已经叙述过,这种高转速大扭矩的轴需要更高级的精度,所以笔者建议轴头和减速机轴孔的配合要用过盈配合,轴的加工应达到IT5级精度,轴头需要精磨达到0.8的粗糙度。我们经常忽视台阶轴处形成的过渡R角,有时就是车刀的刀尖圆角(一般R0.2~1)自然形成的,过小的台阶轴R角容易产生应力集中,使轴在使用中断裂(如图6、图7所示)。为此,在不影响轴头台阶过渡到圆角的情况下尽量设计成大圆角,此处的刀痕也容易产生应力集中现象,要用成形砂轮对R角精磨达到0.8的粗糙度以消除刀痕。

笔者推测锯轴主轴的加工工艺为:留余量下料(所有件号)→粗车轴头(左右共两件,外圆留余量,长度一侧留余量→调质处理);粗车轴身钢管(外圆留余量,内孔车够尺寸)→两轴头与轴身钢管红套压入并焊接→去应力退火→精车轴头及轴身钢管(留0.4 mm磨量)→粗、精磨所有外圆到尺寸→铣所有键槽。

图6 锯轴轴头断裂

图7 锯轴轴头断裂

2.毛刷辊的设计及工艺探讨。

毛刷辊在轧花机中主要起转移棉层、清理锯片的作用。由于它的使用方式决定了毛刷辊在轧花机中的转速是最高的。高速同时产生大的风量、风压,通过罩壳、挡风板的导向也有利于棉层脱离锯齿。

图8 目前毛刷辊的结构图

目前我国毛刷辊的结构如图8所示,由5个~8个铝质法兰(根据辊体长度数量不同)用紧定套及锁紧螺母锁紧固定在毛刷辊轴上,每两个法兰之间用套筒(Q235-A镀锌板-1)围裹严实,法兰上有齿形槽(根据直径或毛刷的数量不同),槽内嵌入毛刷条,再用毛刷压板及螺钉固定,螺钉透过毛刷压板上紧在每个法兰盘上从而压紧毛刷条。在毛刷辊的两个边法兰端面上各装有4片扇叶,以便将端面与墙板间的棉纤维扇出,防止轴头噎花。

虽然从图中看不出244毛刷辊的结构,但是笔者认为目前国内的毛刷辊有以下结构缺陷,不能应用于超大型轧花机。

1.结构松散、整体刚性不足、不安全因素多。

由图8可看到,一件整体的毛刷辊是由8种件号,近百个零件通过紧定套、锁紧螺母、螺栓、螺母相互联接而成的。大型皮清机毛刷辊有36根毛刷条,35根毛刷压板,8个铝质法兰,仅毛刷压板与铝法兰的联接点就达280个。大量的螺栓联接不仅偶然因素大而且导致毛刷辊整体刚性不足,若有个别螺栓压不紧或使用中脱落,在高速旋转的离心力及锯齿对毛刷的钩拉作用力下,毛刷压板和毛刷条向上拱起,当接触到锯片或刺辊时就会发生严重的设备事故,有时还会因金属构件急剧扭曲、摩擦生热产生火星而引起火灾。

套筒两端是活套在铝法兰台阶上的,套筒本身及联接处要求无缝。实际使用中毛刷辊发生“爆炸”的现象就是套筒有缝隙,高速旋转时辊内外压差导致辊体形变,当形变超过了毛刷辊的刚性抵抗力时就会发生“爆炸”事故。

毛刷条的木质底面是平的,当毛刷条的底面与圆法兰接触时其实是不稳定的线接触,辊筒直径越小越明显。毛刷压板在两侧边压紧毛刷条则会将毛刷条从中间“掰裂”,刷毛在使用中散出,缩短了毛刷辊的使用寿命,降低了刷棉效果。木质较软的毛刷条被压产生裂纹或不可恢复的形变后,毛刷压板已对它没有了压紧力,这样会使整体刚性不足,增加不安全因素。

2.联接方式不合理。

毛刷压板的螺栓是拧入铝法兰的,铝法兰的强度远低于钢材,在组装中不好掌握扭矩,经常拧滑扣。钢质螺栓与铝法兰联接时若旋入太快常会发生“咬死”现象。再经过一段时间后,又会发生原电池反应,使钢质螺栓与铝法兰锈蚀在一起。实际组装中,若拧入铝法兰的螺栓“滑扣”(铝法兰的内螺纹遭破坏),一般的处理方法是将铝法兰的内螺纹钻掉再攻大一档的螺纹,这样一般最大只能攻M12的内螺纹。若再产生“滑扣”现象,则整个法兰面上的孔均需换位重打,这样就增加了工作量也降低了法兰的强度,缩短了法兰的使用寿命。

4.其他方面。

忽视了平衡对结构设计的要求;重量大较难平衡;锁紧套和铝件的使用也会增加成本。

图9 新型毛刷辊的结构图(本图以为幅宽3200mm皮清机毛刷辊为例)

在超大型轧花机中,最主要是解决整辊的刚性、强度问题。笔者也初步设计了应用于超大型轧花机的毛刷辊供业界共同探讨。

毛刷辊筒(见图9)是由毛刷压板1、毛刷辊轴4、法兰6、加强筋8、辊筒壁9组焊而成一个整体,整体结构稳定,刚性强;毛刷辊轴4由传统的通轴改为半轴,节省了材料降低了整体质量;毛刷条压板由传统的螺栓上紧在铝法兰上改为点焊在辊筒壁9上,起到了加强筋的作用;取消了传统的铝法兰构件,在两端使用了4个强度高的钢制法兰,法兰上开有花孔,内外花孔位置交错。花孔起减重及方便安装配重块的作用;考虑了平衡对设计结构的要求,配重块7由传统的焊接在毛刷条压板的“U”形槽内改为用螺栓上紧在特设的结构腔体内,美化外观的同时也避免了焊接变形、脱落等缺陷,提高了安全性、可靠性;扇叶焊在扇叶盘上,通过螺栓上紧在两端法兰上,扇叶盘对两端法兰上的花孔密封的同时又能扇出轴端与墙板间的积花。同时,对毛刷条、刷条压板也进行了改进设计。

3.做超大型轧花机的其他条件。

棉机制造厂家的领导要有战略性眼光,高度重视,勇于推进供给侧改革,敢于领导和引导市场。

重视棉机设计、制造人员的培养。推进人员出国交流,或引进一条最先进生产线供学习、观摩。

购置先进的工作母机。

四、结语

244片只是表象,不是单纯的增加锯片数量到或超过244片就是成功,而是在最本质的片时产量、轧工质量接近或超过才是成功。

仅做一种超大型轧花机还不能应用于生产,但如果超大型轧花机能研制成功,其它的配套设备就会事半功倍。以上是笔者根据美国244轧花机广告宣传页所作的分析对比,如有偏颇之处望业界同仁提出不同见解,共同提高。☆