高压气瓶用34CrMo4钢的抗氢脆性能及影响因素

,,,

(1.浙江金盾压力容器有限公司,绍兴 312367;2.浙江工业大学,化工机械设计研究所,杭州 310014;3.宝山钢铁股份有限公司,上海 201900)

0 引 言

高压气瓶在含氢环境中使用时,所用钢材存在氢脆危险,因此各种法规、标准都对高压气瓶用钢在含氢环境中的抗拉强度、屈强比等进行了限定。ISO 9809-1:2010规定:当存在氢脆风险时,钢的实际抗拉强度不能超过880 MPa,当实际屈强比不超过0.9时,允许钢的实际抗拉强度提高到950 MPa;或者,按照ISO 11114-4:2005的要求进行试验,以确定钢抗氢脆的最大抗拉强度[1-3],同时限定钢中杂质元素磷、硫的质量分数分别不大于0.015%,0.010%,微量元素(钒+铌+钛+硼+锆)的质量分数不大于0.15%。

对高压气瓶用钢的抗氢脆性能,国内基本没有公开的研究报道,也没有可靠的技术数据。国家质检总局技术规范TSG R0006-2014直接采用ISO 9809-1:2010的技术指标,限定高压气瓶的工作压力不得大于20 MPa,并且不允许采用试验方法来确定钢抗氢脆的最大抗拉强度,但是并未对钢中有害元素磷、硫和微量元素(钒+铌+钛+硼+锆)的含量进行限定。实际上,磷、硫对钢的抗氢脆性能影响很大,而微量元素会影响钢的屈强比,从而影响钢的抗氢脆性能[4]。

国内不同钢厂使用的矿石成分差异较大,冶炼设备、技术工艺水平不同,使得相同牌号钢的纯净度、质量、技术指标相差较大,抗氢脆性能也就相差较大。因此,完全按照ISO 9809-1:2010或者TSG R0006-2014设计制造的在含氢环境中使用的高压气瓶,实际上存在很大的安全隐患[5-6]。

ISO 11114-4:2005中提供了3种高压气瓶用钢的氢脆试验方法[7-9],其中的圆盘片压力试验方法(方法A)是专门为研究材料氢脆而发展起来的一种试验方法,其灵敏度高,可以模拟高压气瓶两向或三向应力状态,且试验步骤简便、成本低、效率高[10]。钢通过氢脆试验的抗拉强度越高,其抗氢脆性能越好。为了分析不同钢厂生产的相同牌号高压气瓶用34CrMo4钢的抗氢脆性能,作者采用方法A进行了氢脆试验,对比研究了不同冶金质量和抗拉强度条件下的氢脆化指数,为国家相关标准、技术规范的修订提供技术依据,以保证高压气瓶的安全使用。

1 试样制备与试验方法

1.1 试样制备

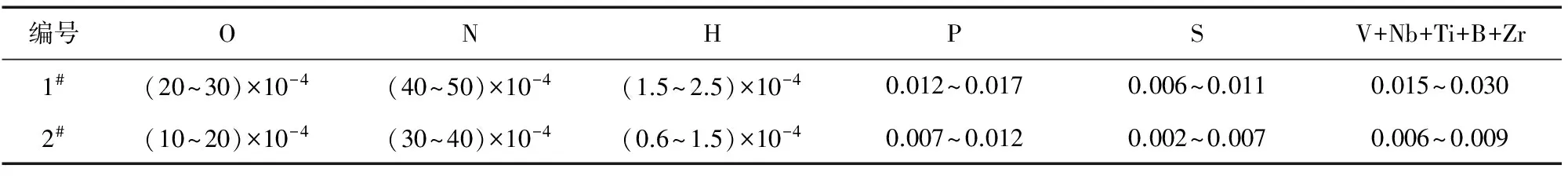

以国内两个钢厂生产的高压气瓶用34CrMo4钢为试验原料,分别记为1#钢和2#钢。钢厂对34CrMo4钢中气体元素氧、氮、氢,有害元素磷、硫和微量元素(钒+铌+钛+硼+锆)的技术指标见表1。1#钢的原料以国内矿石为主,矿石中的钒、磷、硫含量较高,生产工艺为转炉冶炼+炉外精炼(LF)+真空循环脱气(RH)+连铸;2#钢的原料以国外高品位矿石为主,矿石中微量元素和有害元素含量较少,生产工艺为电炉冶炼+LF+真空脱气(VD)+连铸。

表1 1#和2#钢中气体元素、有害元素和微量元素的质量分数Tab.1 Mass fractions of gas elements, harmful elements, and micro-elements in 1# and 2# steels %

2#钢中A类、B类和C类非金属夹杂物级别为0.5~1.0级,D类为0级;1#钢中A类、B类和C类非金属夹杂物级别均为0级,D类为0.5级。经同样的轧制变形和调质热处理(870 ℃×30 min水冷+630 ℃×45 min空冷)后,横向截取冲击试样,测得1#钢的-50 ℃冲击功为70~95 J·cm-2,2#钢的为140~170 J·cm-2。

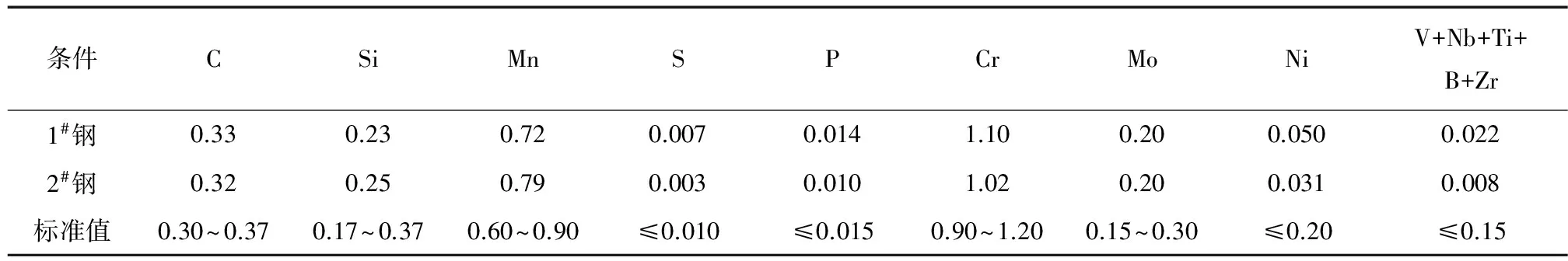

表2 1#和2#钢的化学成分实测值和标准值(质量分数)Tab.2 Measured and standard chemical composition of 1# and 2# steels (mass) %

图1 2种试验钢的显微组织Fig.1 Microstructures of two tested steels: (a) 1# steel and (b) 2# steel

在正常供货的1#和2#钢坯中,各选取一炉作为试验材料,钢坯规格为200 mm×200 mm,长11 m,其化学成分见表2,表中,磷、硫和微量元素(钒+铌+钛+硼+锆)的指标来自于ISO 9809-1:2010和ISO 11114-4:2005,其他元素指标来自于GB 13447-2008。将钢坯按规定长度下料后,经热冲压、拔伸和冷旋压,制得外径229 mm,最小壁厚6.3 mm,公称容积50 L的瓶坯,再经收口制造成高压气瓶,并分别按870 ℃×30 min水冷+630 ℃×45 min空冷和870 ℃×30 min水冷+600 ℃×45 min空冷的热处理工艺进行调质热处理。

在调质热处理的高压气瓶瓶体上,采用机械加工方法取1个纵向拉伸试样、3个横向冲击试样和多个金相试样。拉伸试样为矩形,长250 mm,宽25 mm,厚度为壁厚t,加工表面粗糙度Ra≤0.012 5 mm,内外表面不加工。冲击试样尺寸为t×10 mm×55 mm,开V型缺口,Ra≤0.006 3 mm,内外表面不加工。金相试样尺寸为20 mm×30 mm×t,横截面经砂纸粗磨、细磨和抛光后,Ra≤0.001 mm。

1.2 试验方法

按照GB/T 228.1-2010,在SHT4106型拉伸试验机上进行室温拉伸试验,测定屈服强度时横梁位移速率应小于3 mm·min-1。按照GB/T 229-2007,在ZBC-300A型冲击试验机上进行冲击试验,试验温度为-50 ℃。采用GB/T 13320-2007和GB/T 6394-2002规定的方法腐蚀金相试样后,在GX51F型光学显微镜下观察显微组织。采用ISO 11114-4:2005中的方法A进行高压气瓶钢氢脆试验,将加工好的圆盘片试样放置在试验装置中并夹紧,设定好气体流量后,以恒定的加压速率(0.01~100 MPa·min-1)加载到圆盘片破断。试验用高压氢气的纯度为99.999%,O2体积分数不大于1 μL·L-1,H2O体积分数不大于3 μL·L-1;惰性参比气体为高压氦气,纯度为99.999%,H2O体积分数不大于3 μL·L-1。比较在氢气和氦气下的试验结果,计算氢脆化指数i,计算公式为

i=PHe/PH2

(1)

式中:PHe,PH2分别为在氦气和氢气中试验得到的破断压力,MPa。

用氢脆化指数的最大值(imax)来考核材料氢脆程度:当imax=1时,材料中不存在氢脆;当1

当加工后的圆盘片厚度与标准规定的“理想值”(0.75 mm)不完全一致时,需要对破断压力进行修正,进而修正氢脆化指数,修正公式如下

(2)

(3)

i=He/H2

(4)

2 试验结果与讨论

2.1 显微组织与力学性能

由图1可知:1#和2#钢的显微组织均为回火索氏体,符合GB/T 13320-2007规定的1级要求;在基体组织上可以看到碳化物分布均匀,并且晶粒度比较均匀,符合GB/T 6394-2002规定的10~11级要求。

由表3可以看出,2#钢的抗拉强度高于1#钢的,且其平均冲击功比1#钢的高出70 J·cm-2,屈强比基本一致。

表3 2种试验钢的力学性能Tab.3 Mechanical properties of two tested steels

2.2 抗氢脆性能

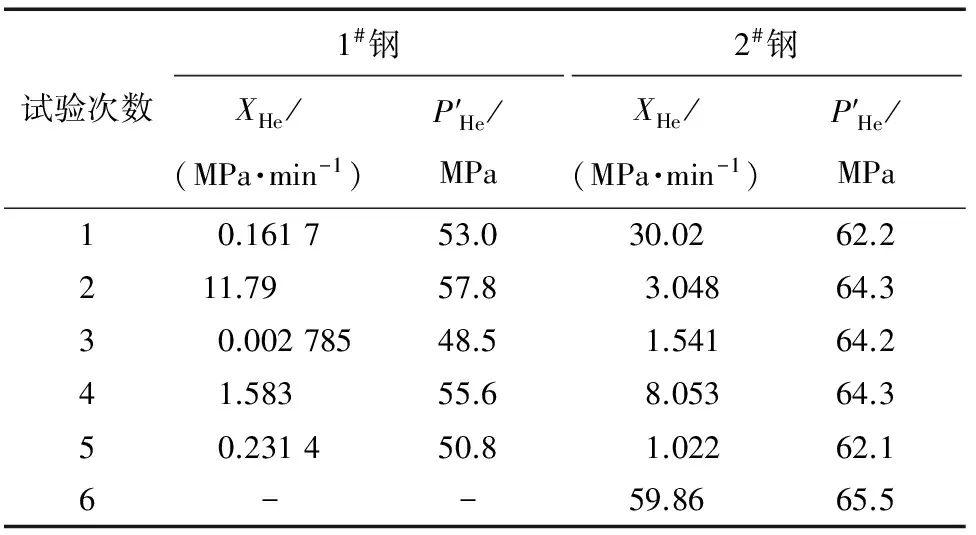

表4、表5中的XHe和XH2分别为氦气和氢气的加压速率。对表4中的He和XHe进行拟合,拟合公式为

P′=AlgX+B

(5)

式中:P′为破断压力修正值,MPa;A为系数;B为常数;X为加压速率,MPa·min-1。

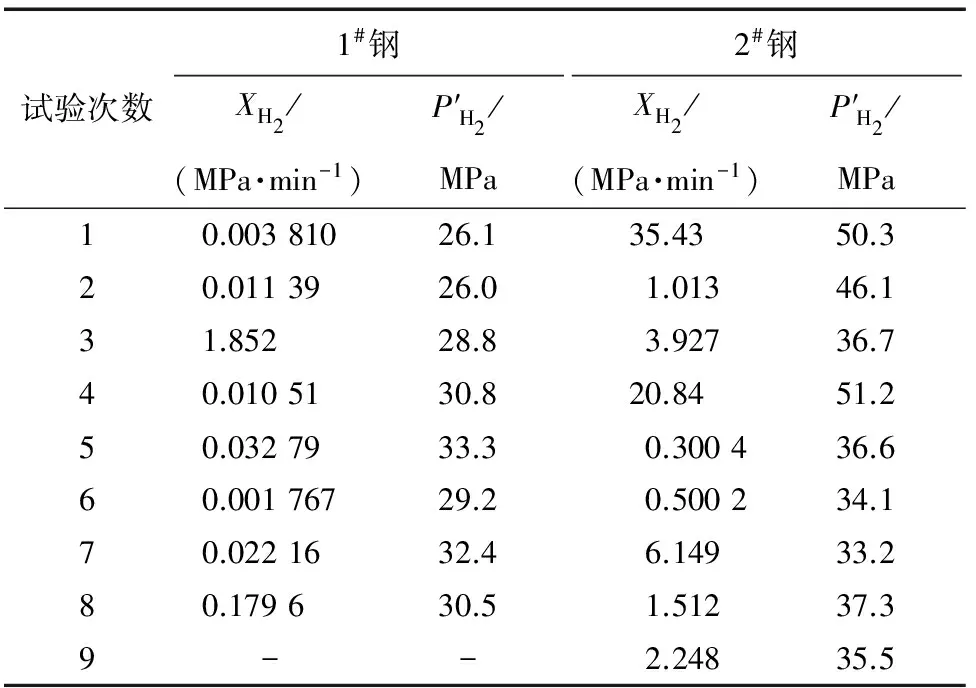

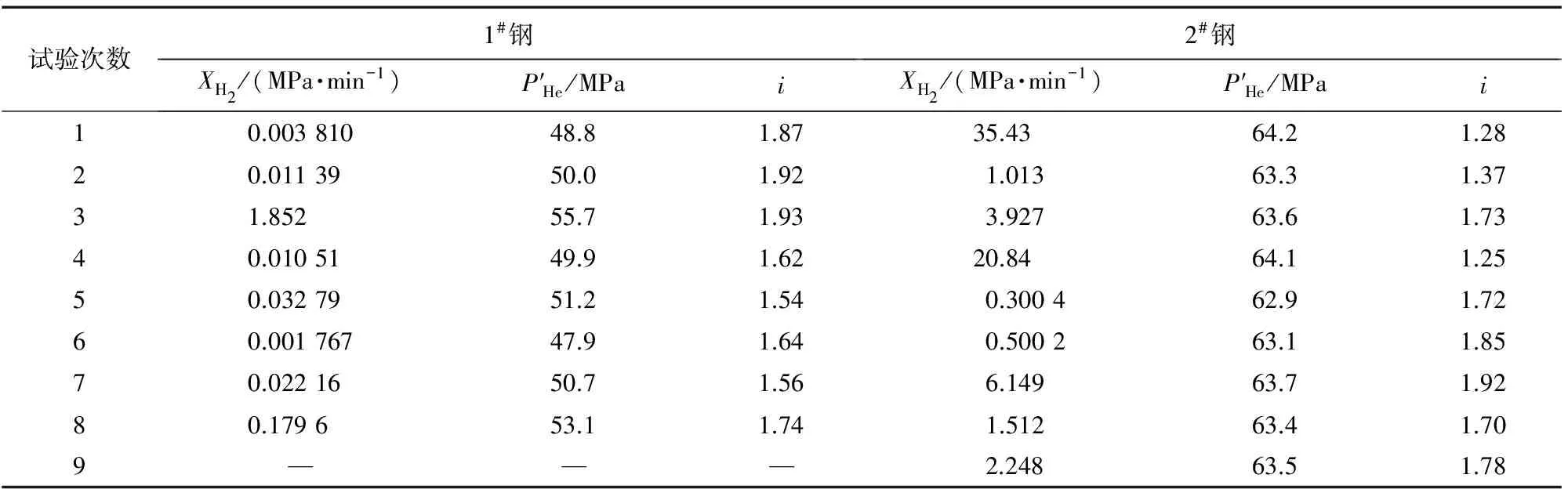

拟合得到2种试验钢的A分别为2.60和0.62,B分别为55.05和63.26。再将表5中的氢气加压速率XH2代入式(5),计算得到对应氢气加压速率下的He。将计算得到的He和试验测得的H2代入式(4),得到不同氢气加压速率下的i。

由表4~表6,结合表3分析可知:抗拉强度较高的2#钢的He和H2均比抗拉强度较低的1#钢的高,其最大氢脆化指数为1.92,比1#钢的低0.1。2种试验钢的最大氢脆化指数的安全裕度分别为3.5%和4.0%。2#钢通过氢脆试验的抗拉强度值更高,因此,其抗氢脆性能更好。

表4 不同氦气加压速率下2种试验钢的破断压力修正值Tab.4 Corrected rupture pressures of two tested steelsat different pressure rise rates of He

表5 不同氢气加压速率下2种试验钢的破断压力修正值Tab.5 Corrected rupture pressures of two tested steelsat different pressure rise rates of H2

表6计算得到不同氢气加压速率下2种试验钢的He和i

Tab.6CalculationforHeandioftwotestedsteelsatdifferentpressureriseratesofH2

试验次数1#钢2#钢XH2/(MPa·min-1)′PHe/MPaiXH2/(MPa·min-1)′PHe/MPai10.00381048.81.8735.4364.21.2820.0113950.01.921.01363.31.3731.85255.71.933.92763.61.7340.0105149.91.6220.8464.11.2550.0327951.21.540.300462.91.7260.00176747.91.640.500263.11.8570.0221650.71.566.14963.71.9280.179653.11.741.51263.41.709———2.24863.51.78

2.3 抗氢脆性能的影响因素

影响34CrMo4钢抗氢脆性能的因素主要有钢的抗拉强度、屈强比、冲击性能和显微组织,钢中有害元素、气体元素和微量元素的含量,以及非金属夹杂物级别等。影响最大的因素为钢的抗拉强度和钢中硫、磷含量[14]。1#钢中磷和硫的质量分数分别为0.014%,0.007%,气体元素、微量元素含量和非金属夹杂物级别相对较高,冲击功相对较低,其抗拉强度为901 MPa,最大氢脆化指数为1.93;2#钢中磷和硫的质量分数分别为0.010%,0.003%,气体元素、微量元素的含量和非金属夹杂物级别相对较低,冲击功较高,其抗拉强度为968 MPa,最大氢脆化指数为1.92。

从试验结果可以看出,对于在含氢环境中使用的高压气瓶,当采用1#钢时,如果其实际抗拉强度在901~950 MPa,且屈强比不超过0.9,就完全符合ISO 9809-1:2010和TSG R0006-2014的要求,但显然存在氢脆风险;而抗拉强度为968 MPa、屈强比为0.892的2#钢虽然通过了氢脆试验,但根据TSG R0006-2014的要求,其实际抗拉强度仍然不得超过950 MPa。

钢中磷和氮是冷脆元素,会严重影响钢的冲击性能和抗氢脆性能。氧和硫形成氧化物或硫化物夹杂,夹杂物尤其是硫化物极易诱发氢脆[15-16]。2#钢中的非金属夹杂物控制得比1#钢的好,其抗氢脆性能也较好。当氢质量分数在5×10-6以下时,随着氢含量的增加,钢的脆性增加[17-18]。碳化物和基体界面是氢陷阱,容易引起氢的聚集。微量元素钒、铌、钛、硼、锆主要通过影响钢的屈强比而影响其抗氢脆性能。1#钢中的微量元素含量是2#钢的2.75倍,在高压气瓶实际生产中,当1#钢的抗拉强度达到约968 MPa时,其屈强比在0.91左右[19],明显高于2#钢的屈强比(0.892)。因此,抗氢脆高压气瓶用钢应尽可能减少气体元素氧、氮、氢,有害元素磷、硫和微量元素(钒+铌+钛+硼+锆)含量,降低非金属夹杂物级别,以提高钢的纯净度[20]。

国家高压气瓶相关标准GB 13447-2008《无缝气瓶用钢坯》、GB 18248-2008《气瓶用无缝钢管》和GB 5099-1994《钢质无缝气瓶》,均仅规定钢中的磷质量分数不大于0.020%、硫质量分数不大于0.020%。磷、硫含量的限定值偏高,且未对微量元素(钒+铌+钛+硼+锆)含量进行限定。若按照国内相关标准进行钢的成分设计,则钢的抗氢脆性能无法保证。因此,应该按照ISO 9809-1:2010和ISO 11114-4:2005标准的要求,既限定材料实际最大抗拉强度和屈强比,同时合理限定材料中这些元素的含量。

3 结 论

(1) 国内两个钢厂生产的34CrMo4钢的主要化学成分基本一致,当通过氢脆试验的抗拉强度分别为901,968 MPa时,最大氢脆化指数分别为1.93,1.92,即抗氢脆性能相差较大。因此,完全按照ISO 9809-1:2010和TSG R0006-2014设计制造的在含氢环境中使用的高压气瓶存在氢脆风险。

(2) 不同钢厂生产的34CrMo4钢中气体元素氧、氮、氢,有害元素磷、硫和微量元素(钒+铌+钛+硼+锆)的含量,非金属夹杂物级别以及钢的冲击性能相差较大,导致其通过氢脆试验的抗拉强度相差较大,即其抗氢脆性能相差较大。

(3) ISO 9809-1:2010和ISO 11114-4:2005对在含氢环境中使用的高压气瓶用钢,既限定了其最大抗拉强度与屈强比,又限定了钢中有害元素磷、硫和微量元素(钒+铌+钛+硼+锆)的含量,因此,国家技术规范TSG R0006-2014除应限定最大抗拉强度与屈强比外,还应限定这些元素的含量,以保证高压气瓶在含氢环境中的使用安全。

[1] LOUTHAN M R, CASKEY G R, DONOVAN J A,etal. Hydrogen embrittlement of metals[J]. Materials Science and Engineering, 1972, 10: 357-368.

[2] HINOTANI S, TERASAKI F, TAKAHASHI K. Hydrogen embrittlement of high strength steel in high pressure hydrogen at ambient temperature[J]. Journal of Iron and Steel Institute of Japan, 1978, 64(7): 899-905.

[3] 丘长鋆. 高强度钢在常温高压氢气中的氢脆[J]. 中国锅炉压力容器安全,1999,15(6):15-19.

[4] 茅益明,王玉砚,王东宏. 合金元素对Cr-Mo系锅炉钢性能的影响[J]. 特殊钢,2000,21(5):34-37.

[5] 刘德林,陶春虎,刘昌奎,等. 钢氢脆失效的新现象与新认识[J]. 失效分析与预防,2015,10(6):376-383.

[6] 罗洁,郭正洪,戎咏华. 先进高强度钢氢脆的研究进展[J]. 机械工程材料,2015,39(8):1-9.

[7] 李秀艳,李依依. 奥氏体合金的氢损伤[M]. 北京:科学出版社,2003.

[8] 周德惠,谭云. 金属的环境氢脆及其试验技术[M]. 北京:国防工业出版社,1998.

[9] CHANDLER W T, WALTER R J. Testing to determine the effect of high-pressure hydrogen environments on the mechanical properties of metals[M]//Hydrogen Embrittlement Testing. Philadelphia: ASTM, 1974:170-197.

[10] 陈瑞,郑津洋,徐平,等. 金属材料常温高压氢脆研究进展[J]. 太阳能学报,2008,29(4):502-508.

[11] FIDELLE J P,BERNARDI R,PIRROVANI C,etal. Disk pressure technique[M]//Hydrogen Embrittlement Testing. Philadelphia: ASTM, 1974:34-50.

[12] FIDELLE J P,BERNARDI R,BROUDEUR R,etal. Disk pressure testing of hydrogen environment embrittlement[M]//Hydrogen Embrittlement Testing. Philadelphia: ASTM, 1974:221-253.

[13] RAYMOND L. Hydrogen embrittlement: Prevention and control[M]. Philadelphia: ASTM, 1988:20.

[14] YOSHINO K, MCMAHON C J. The cooperative relation between temper embrittlement and hydrogen embrittlement in a high strength steel[J]. Metallurgical Transactions, 1974, 5(2):363-370.

[15] 张建. 高强度钢氢脆机理研究进展[J]. 莱钢科技,2009(3):3-7.

[16] 高海潮. 氢、氮、氧对钢的危害来源及对策[J]. 包头钢铁学院学报,1999,18(增刊1):373-377.

[17] 党恩,张锦钢,余志钢, 等. 去氢工艺对20Cr2Ni4钢冲击韧度的影响[J]. 热加工工艺,2012,41(22):227-228.

[18] 王洪海. 关于氢气气瓶安全性的讨论[J]. 压力容器,2003,20(9):29-31.

[19] 尹谢平,陈志伟,章渭峰. 冷旋压加工对高压气瓶性能的影响[J]. 压力容器,2014,31(12):13-17.

[20] LEUNIS E, DUPREZ L. Selecting hydrogen embrittlement resistant materials by means of the disc rupture test[C]//18thWord Hydrogen Energy Conference 2010. Zentralbibliothek, Verlag: Institute of Energy Research-Fuel Cells, 2010:289.