基于两相流理论错齿式迷宫密封的数值研究

周春平 ,张 雨

(1.成都工业职业技术学院 轨道交通工程系,四川 成都 610218;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

1 引言

迷宫密封是一条介质通过时产生尽可能高流阻以保持较小泄漏为目的的流体通道。迷宫密封避免了密封件之间的相互摩擦,不需要润滑,具有结构简单、允许热膨胀变形、性能安全可靠等优点。但是,迷宫密封自身结构特点决定了介质泄漏不可避免,只能通过优化密封结构来提高密封性能[1]。

高速动车齿轮箱作为驱动系统的核心部件,其可靠性直接影响列车运行的动力性能和安全性能。齿轮箱高速运行时,润滑油易从车轴与端盖的间隙中泄漏,不能产生良好的润滑和冷却效果,影响齿轮箱安全高效的使用。齿轮箱密封系统采用轴向密封与径向密封相结合,其中,轴向密封采用直通式迷宫密封或错齿式迷宫密封,对于恶劣运行工况,多采用错齿式迷宫密封。

国内外学者采用热力学理论、计算流体力学等方法分析迷宫密封的密封特性。基于不可压缩理想气体介质和热力学理想模型,国内外学者给出多种迷宫密封泄漏量计算方法,构造多种计算公式:文献[2-4]这些公式通过理论推导,引入密封系数,进行多组试验分析,选取合理的密封系数,忽略密封具体的几何结构,因此,特定结构对应特定密封系数,公式的指导意义有限。对于迷宫密封的数值研究,文献[5-7]数值研究了直通式迷宫密封的空腔参数、转速、压比等因素对迷宫密封性能的影响。文献[8-9]基于CFD软件分析错齿式迷宫密封的密封机理,基于单介质分析密封结构对密封性能的影响,得到错齿式迷宫密封具有空腔耗散效应强、透气效应弱等优点的结论。

目前,迷宫密封以单相理想气体为研究对象,在实际工程应用中,高速动车齿轮箱内齿轮高速旋转、搅拌润滑油,箱体内部形成高温高压的物理环境,润滑油破裂、雾化并与内部空气充分混合,最终以油雾-空气混合物形式进入密封系统。因此,论文基于油雾-空气两相介质研究错齿式迷宫密封性能,分析油雾参数对迷宫密封性能的影响,为错齿式迷宫密封的设计提供理论参考。

2 数值模拟分析

2.1 两相流模型

两相流模型主要包括Mixture模型、VOF模型和DPM模型,对于齿轮箱内部润滑油充分搅拌,形成与空气均匀混合的流体介质进入密封系统,不考虑油雾冷凝为液态润滑油的物态变化过程,选用两相之间耦合关系较强的Mixture模型,求解油-气混合相的连续性方程、动量方程和能量方程。

齿轮箱采用BASF Emgard Rw_A 75W_90润滑油,当齿轮箱运行一段时间后,箱体内部温度场、压力场趋于稳定波动,润滑油雾化并与空气充分混合。仿真分析时,混合两相流以空气为主相,油雾为次相,且两相均无相变反应。根据粘温公式[11],100℃时液态润滑油密度为816kg/m3,动力粘度为0.0135Pa·s,润滑油油雾密度设为9.4kg/m3,动力粘度设为5e-5Pa·s。

2.2 数学模型

迷宫密封内部油气混合物的流动过程可认为是稳态湍流流动,采用可压缩流的雷诺平均Navier-Stokes方程与k-ε湍流模型进行数值仿真。

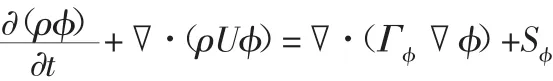

根据质量守恒方程、动量守恒方程和能量守恒方程,得到数值模拟通用方程的微分形式[10]:

式中:φ—通用变量;U—速度矢量;ρ—油-气混合密度;Γφ—扩散系数;Sφ—源相。当φ取不同值时,通用方程分别代表质量守恒方程、各方向的动量方程和能量守恒方程。

径向迷宫密封仿真时湍流模型选用RNG k-ε模型,RNG kε模型考虑湍流漩涡,能够以较高精度计算流线弯曲程度较大的径向迷宫内部流场。

RNG k-ε湍流模型的湍流能k和湍流能耗散率ε的方程分别为:

式中:Gk—平均速度梯度引起的湍动能;Gb—浮力引起的湍动能;YM—可压缩流的脉动扩张;cε1、cε2、cε3—常数;σk、σε—k、ε 的Prandtl数;μeff—有效粘度,μeff=μ+μt,μ—流体的动力黏性系数,μt—湍动粘度;Sk、Sε—源相。

2.3 计算模型

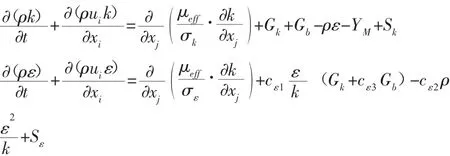

图1 错齿式迷宫密封计算模型Fig.1 Calculation Model of the Interlocking Labyrinth Seal

研究油雾参数对错齿式迷宫密封的影响,只考虑密封介质的轴向和径向运动,结构中介质运动简化为二维运动。五腔错齿式迷宫密封的计算模型图,如图1所示。密封间隙宽度C=1 mm,空腔宽度W=10 mm,,空腔高度H=10 mm,节流齿齿厚B=2 mm,转子半径R为75mm。

错齿式迷宫密封左端为压力入口,给定总压和总温300 K,出口边界设为压力出口,出口压力为环境背压,进出口压比取(1.2~1.8)。壁面取无滑移、无渗透边界条件,且按绝热壁面处理,转子壁面绕X轴旋转,由于转子转速对迷宫密封性能影响可忽略不计[11],转速取2000r/min。油雾颗粒直径取(1~20)μm,混合相中油雾体积分数为(1~20)%,且考虑重力作用。为了保证计算精度,采用有限体积法离散控制方程,离散格式均采用二阶迎风格式离散,并采用隐式耦合求解方法。求解收敛的标准为连续方程、速度、湍动能及耗散率的残差小于10-3,能量方程的残差小于10-6,进出口质量流量不平衡率小于0.1%。

3 仿真验证

3.1 网格无关性验证

错齿式迷宫密封几何模型规则,可采用非结构化网格进行划分,壁面采用标准壁面函数,无需对近壁面区域进行网格加密处理。为减少网格大小导致的计算误差,保证计算精度的同时考虑计算效率,对网格尺寸进行无关性验证。

网格尺寸分别取(0.05~0.125)mm进行计算,网格数量为(77880~480086),得到压比为 1.4、油雾直径为 10μm、油雾浓度为10%时密封油雾泄漏量为(79.68~82.32)g/s,相差不超过5%,满足网格无关性要求。综合考虑计算精度和计算效率,选节点尺寸为0.10 mm进行计算分析。

3.2 仿真方法验证

油雾-空气两相介质的迷宫密封没有合适的试验对比,为了验证仿真方法的正确性,参考经典迷宫密封试验,对试验结构进行分析,对比仿真结果与试验数据,论证仿真方法的可靠。

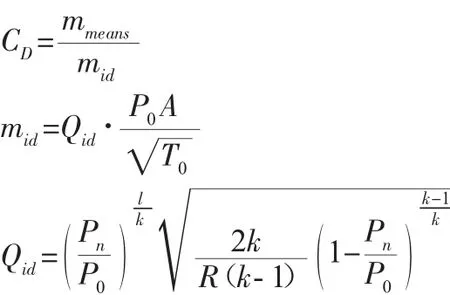

文献[12]中给出了直通式迷宫密封试验模型和数据,文献中采用密封系数CD作为密封性能无量纲值,密封系数CD表达式如下:

式中:mmeans—试验或数值计算得到的介质泄漏量;mid—等熵理论计算介质泄漏量;A—间隙面积;P0、Pn—入口、出口压力;T0—介质初始温度;R—理想气体常数;k—理想气体等熵指数。

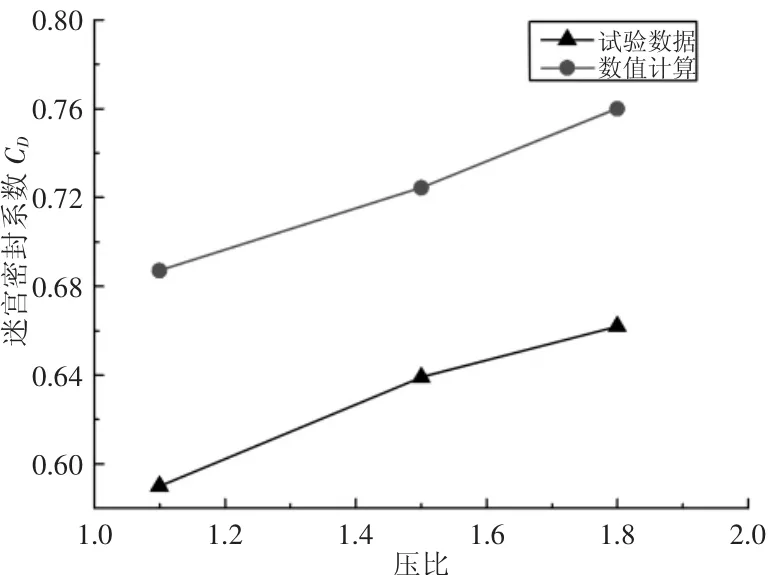

图2 数值计算与试验数据对比图Fig.2 Comparison of Numerical Calculation and Experimental Data

迷宫结构参数详见文献[12],转子壁面转速取1000r/min,转子半径75mm,介质为理想气体,进出口压比取(1.1~1.9),得到不同压比下密封系数曲线对比图,如图2所示。由图可知,数值计算与试验数据变化规律一致,同一压比下,误差不超过20%,与文献[13]所得结果较一致,满足工程实践的要求,认为仿真方法可行。

4 错齿式迷宫密封内部流场分析

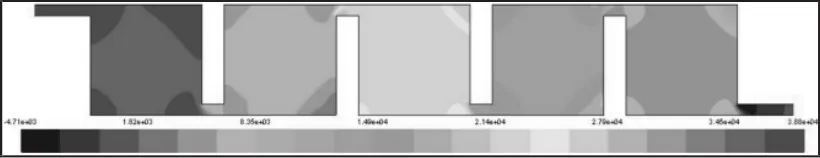

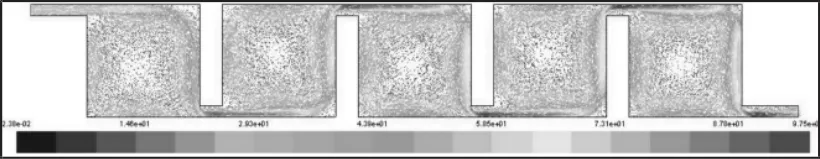

运用Fluent软件对错齿式迷宫密封流场进行数值分析,边界条件设置为进出口压比1.4,油雾颗粒直径10μm,油雾体积分数为10%,仿真得到迷宫密封内压力云图,如图3所示。迷宫密封混合介质的速度矢量图,如图4所示。

图3 错齿式迷宫密封压力云图Fig.3 Pressure Contour of the Interlocking Labyrinth Seal

图4 错齿式迷宫密封速度矢量图Fig.4 Velocity Vector Maps of the Interlocking Labyrinth Seal

由图3、图4可知,迷宫压力逐腔递减,在空腔的边角区域形成较大压力梯度;流体介质在通过节流齿时产生降压增速,由于节流齿和壁面作用,在密封间隙区域形成抛射流,介质速度达到最大,压力降低;密封空腔中形成明显的涡流,符合密封空腔耗能效应,将密封内部压力通过涡流运动转化为热能进行耗散,实现压力降低;空腔中涡流中心区域流速较低,壁面中心区域流速较大,边角区域由于空腔结构限制和涡流形状影响,形成无流体或少流体的“死区”,压力梯度较大。

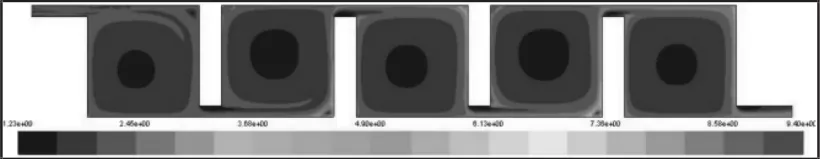

图5 错齿式迷宫密封密度分布云图Fig.5 Mixture Density Contour of the Interlocking Labyrinth Seal

错齿式迷宫密封的介质密度云图,如图5所示。由云图可知,内部流场中充满油雾-空气混合介质,云图中密度最小值为空气密度1.225kg/m3,最大值为油雾密度9.4kg/m3。密封空腔中中心区域密度较小,外部区域密度较大,表明油雾颗粒主要集中于涡流的外侧区域,这是由于密封空腔中混合介质形成强旋转气流,使得混合介质受到较大的涡流离心力,密度较大的油雾颗粒分布于涡流的外侧,油雾颗粒运动形式为沿壁面流动。沿壁运动有利于油雾颗粒的凝聚,通过设置回油孔等措施可有效减少密封系统中油雾的泄漏。错齿式迷宫密封的密封性能不仅受到节流齿节流效应、空腔耗散效应、沿程摩擦阻力效应作用,同时也受到涡流离心力作用的影响。因此,需要基于油雾-空气两相介质和空腔中涡流离心力作用分析错齿式迷宫的密封性能。

5 油雾参数对迷宫密封性能的影响

油雾作为密封系统主要的密封介质,其相关参数直接影响密封系统的密封性能。以油雾颗粒直径和颗粒浓度(体积参数)为研究对象,分析油雾参数对密封系统中介质泄漏量的影响。

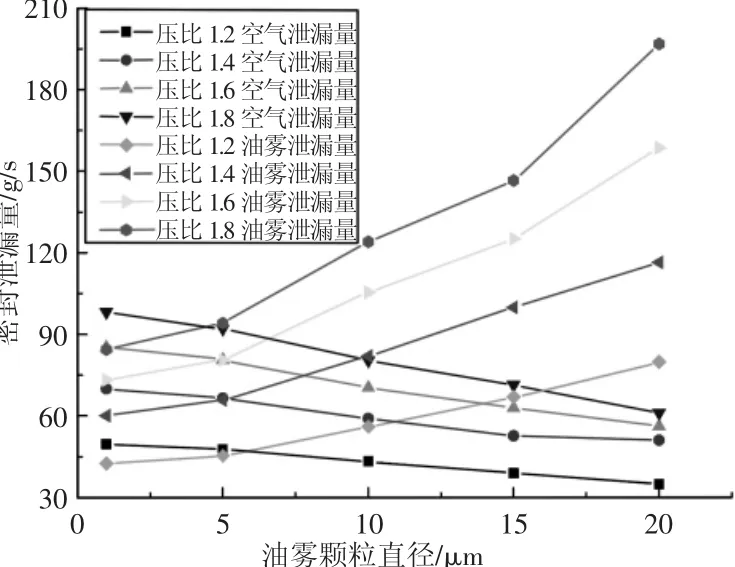

5.1 油雾颗粒直径

为了研究油雾颗粒直径对错齿式迷宫密封性能的影响,设置进出口压比为(1.2~1.8),油雾颗粒直径为(1~20)μm,油雾体积分数为10%,分析得到不同压比下油雾颗粒直径与错齿式迷宫密封泄漏量关系曲线图,如图6所示。

图6 油雾颗粒直径与泄漏量关系曲线Fig.6 The Curve of Oil Vapor Diameter on Leakage Loss

由图6可知,随着油雾颗粒直径的增大,油雾泄漏量增加,空气泄漏量减少,随着进出口压比增加,油雾、空气泄漏量以近似线性方式增加。进出口压比不变,油雾直径增加,入口混合介质中油雾体积分数一致,流入错齿式迷宫密封中油雾质量一定,油雾数量减少,单个油雾颗粒质量增大。错齿式密封结构不变且入口压力相同,空腔内部形成的涡流强度基本一致,油雾颗粒质量越大,涡流离心力越大,油雾颗粒易分布于涡流边缘区域,油雾颗粒沿壁面流动,造成油雾泄漏量越大。油雾颗粒直径不变,进出口压力越大,空腔中涡流强度增强,涡流边缘的流速越大,油雾颗粒承受的涡流离心力越大,造成油雾泄漏量的增加。

5.2 油雾颗粒浓度

错齿式迷宫密封内部介质是油雾-空气混合介质,因此油雾颗粒浓度直接影响迷宫密封的密封性能。仿真设置进出口压比为(1.2~1.8),油雾颗粒直径为 10μm,油雾体积分数为(1~20)%,分析得到不同压比下油雾浓度(体积分数)与错齿式迷宫密封泄漏量关系曲线图,如图7所示。

图7 油雾体积分数与泄漏量关系曲线Fig.7 The Curve of Oil Vapor Volume Fraction on Leakage Loss

由图7可知,随着油雾体积分数增加,油雾浓度增大,油雾泄漏量增加,空气泄漏量减小,随着进出口压比增加,油雾泄漏量增加,浓度越大,压比对油雾泄漏量影响越大。进出口压比一定时,油雾体积分数越大,进入密封结构中润滑油越多,涡流离心力作用导致油雾颗粒分散于涡流区外侧,更多油雾颗粒沿壁面运动造成油雾泄漏量增加。当油雾体积分数一定时,进出口压比越大,涡流强度越大,涡流离心力增强,造成油雾泄漏增加,油雾浓度越大时,涡流离心作用对油雾泄漏量影响越明显。

6 结论

基于油-气混合两相流理论对错齿式迷宫密封的内部流场和密封性能进行分析,分析了油雾参数对密封性能的影响。通过分析,得到以下结论:(1)影响错齿式迷宫密封的密封性能的因素不仅有密封结构导致的节流齿效应、空腔耗散效应、沿程摩擦阻力效应,也需要考虑涡流离心力作用。(2)涡流产生的离心力使得油雾颗粒沿壁面运动。油雾颗粒直径越大,浓度越高,壁面运动越强,油雾泄漏量越大,空气泄漏量减小。(3)油雾颗粒沿壁面运动有利于颗粒之间的凝聚,可通过回油孔的合理设置,减少油雾的泄漏。根据研究结果,在合理设计错齿式迷宫密封时,需要考虑空腔内部涡流离心力的影响,通过设置回油孔等手段,可有效减少润滑油的泄漏。

[1]张雨.高速动车齿轮箱内部流场与密封系统的数值研究[D].成都:西南交通大学,2016(4).(Zhang Yu.Numerical analysis of flow filed and labyrinth seal for highspeed train gearbox[D].Cheng Du:Southwest Jiaotong University,2016(4).)

[2]H M Martin.Labyrinth Packing[J].Engineering,Jan.10.1908:35-36.

[3]A Egli.The Leakage of Steam Through Labyrinth Seals[J].Transaction of ASME,1935(57):115-122.

[4]李志刚,李军,丰镇平.蜂窝密封流动特性的数值研究和泄漏量公式的构造[J].机械工程学报,2011,47(2):142-148.(Li Zhi-gang,Li Jun,Feng Zhen-ping.Numerical investigation on discharge behavior and predication formula establishment of leakage flow rate of honeycomb seal[J].Journal of Mechanical Engineering,2011,47(2):142-148.

[5]W Zhao,T K Nielsen,J T Billdal.Effects of cavity on leakage loss in straight-through labyrinth seals.earth and environmental science[C].25th IAHR Symposium on Hydraulic Machinery and Systems,Timisoara,Romanja,2010.IOP publishing,2010:1-8.

[6]Sivakumar Subramanian,A S Sekhar,B V S Prasad.Influence of combined radial location and growth on the leakage performance of a rotating labyrinth gas turbine seal[J].Journal of Mechanical Science and Technology,2015,29(6):2535-2545.

[7]G A Bondarenko,V N Baga,I A Bashlak.Flow simulation in a labyrinth seal[J].Mechanics and Materials,2014(630):234-239.

[8]Wang Wei-Zhe,Liu Ying-Zheng.Numerical analysis of leakage flow through two labyrinth seal[J].Journal of Hydrodynamics,2007,19(1):107-112.

[9]王琰,王丽娜,张开林.高速齿轮箱迷宫密封流场和泄露特性的数值研究[J].内燃机车,2012,3(3):6-9.(Wang Yan,Wang Li-na,Zhang Kai-lin.Numerical study of flow field and leakage characteristics of labyrinth seal for high speed gearbox[J].Diesel Locomotives,2012,3(3):6-9.)

[10]温诗铸,黄平.摩檫学原理[M].北京:清华大学出版社,2002:9-10.(Wen Shi-zhu,Huang Ping.Principles of Tribology[M].Beijing,Tsinghua University Press,2002:9-10.)

[11]张雨,张开林,姚远.转子转速对迷宫密封性能影响的数值研究[J].机械设计与制造,2017,3(3):183-185.(Zhang Yu,Zhang Kai-lin,Yao Yuan.Numerical analysis of the rotor speed effect on labyrinth seal characteristics[J].Machinery Design&Manufacture,2017,3(3):183-185.)

[12]S.Witting,U.Schelling,S.Kim.Numerical predications and measurements of discharge coefficients in labyrinth seals[C].International Gas Turbine Conference and Exhibition,Anaheim,California,1987.ASME publishing,GT 1987-188.

[13]Tong Seop Kim,Kyu Sang Cha.Comparative analysis of leakage seal configuration on leakage behavior[J].Journal of Mechanical Science and Technology,2009,23(5):2830-2838.