新型网络化喷气织机控制系统设计

,

(1.山东日发纺织机械有限公司,山东聊城 252000;2.山东大学机械工程学院,济南 250061)

目前,国产纺织行业发展迅速,各种新型织机被先后推出。然而,现存织机控制系统多采用整体设计或部分模块化设计的方式完成[1-5],在功能扩展方面,多存在明显缺陷,部分控制系统[2]虽然能够依靠硬件卡槽的方式进行功能扩展,但是这种方式需要提前预留各种硬件卡槽,灵活性存在不足,限制了系统的维护升级和功能扩展。现行采用模块化设计的织机控制系统各模块间多采用并口或传统现场总线通讯[6-8],随着织机智能化、高速化程度越来越高,系统各功能模块的数据交换量不断增加,并口和传统现场总线逐渐成为限制织机控制系统发展的短板。另外,现存织机系统在开发过程中多聚焦于控制系统的研发,而忽视了车间网络化支持,使得织机车间网络化程度明显偏低。针对这些现存问题,本文设计了一套新型网络化喷气织机控制系统。系统采用完全的模块化设计,通过标准以太网总线完成信息交互,单一模块的升级对其他模块影响较小,为系统的升级维护提供很大便利。系统引入了联网子系统,实现了车间网络化,降低了生产的人工成本。

1 系统整体架构

如图1所示,该系统可分为下位控制模块、上位主控模块和远程联网子系统。下位控制模块是指电器柜中的各种相关控制板卡,上位主控模块是一个运行有上位机系统软件的嵌入式触摸ARM控制器。下位控制模块通过EtherMAC总线与上位主控模块进行信息交互。传感器将检测信息反馈给下位控制模块,由其直接处理或上传给上位主控模块处理。车间操作人员通过上位主控模块的人机交互界面与织机控制系统交互。上位主控模块与远程联网子系统相联接,实现控制系统与远程服务器的数据交互。联网子系统负责将生产车间与远程客户端联接在一起,实现车间网络化。

图1 喷气织机控制系统整体框架

EtherMAC总线是山东大学控制技术研究中心自主研发的实时工业以太网,总线通讯速率为100Mbps,主控制器基于标准以太网卡,无需专用网卡和硬实时操作系统,可获得实时控制性能,使得主控制器不依赖于特定的供应商。该总线支持两种工作模式,即内部周期性时间触发型和外部事件触发型。内部周期性时间触发型按时间周期性工作,如送经卷取、张力控制、电子多臂和一般的I/O处理等,控制周期可为1~4ms[9]。外部事件触发型由外部触发事件决定,事件触发后,系统立即发起通讯并控制相应的动作,如设定的主轴编码器角度,当主轴到达设定的角度时,系统对事件触发能作出快速响应。在喷气织机工作过程中,织机主轴转动一圈,织机相应的从动件跟随主轴运动一个循环。而对于引纬运动来说,织机主轴角度的变化需要即刻得到响应才能保证引纬运动正常。因此,引纬运动跟随设定的主轴角度做快速响应动作。

2 下位控制模块

如图2所示,下位控制模块是不同功能子模块的集合,主要包括多功能模块、IO模块、多臂模块、送经卷取模块、引纬模块和电子剪刀模块等。上位主控模块与多功能模块、IO模块、多臂模块以及送经卷取模块通过内部周期性时间触发型总线通信。上位主控模块作为EtherMAC总线的主站直接与多功能模块相连,然后多功能模块逐级级联IO模块、多臂模块和送经卷取模块。多功能模块与引纬模块及电子剪刀模块共同构成引纬子系统,引纬子系统内部模块间通过外部事件触发型EtherMAC总线通信。此过程多功能模块作为主站存在,引纬模块和电子剪刀模块作为从站与多功能模块通信。主轴编码器反馈主轴角度给多功能模块,编码器角度变化触发多功能模块与引纬模块、电子剪刀模块完成信息交互。张力传感器检测布面张力,并将检测信号反馈给多功能模块,由其处理后上传给上位主控模块进行PID调节。

图2 下位控制模块框架

IO模块负责采集和控制对响应速度要求较低的信号,如开车、急停、主轴电机启动信号、报警四色灯等。IO模块通过内部周期性时间触发型总线与其他模块进行数据交互。

多臂模块是采用电子多臂机实现开口运动的系统特有的功能模块。用户输入布面组织图后,布面组织信息通过总线下发给多臂模块,多臂模块将符合EtherMAC总线协议的布面组织数据包解析成多臂机的微机控制系统能够识别的数据格式,然后发送给多臂机的微机控制系统,进而控制多臂机运动。

送经卷取模块用作总线与伺服驱动器的通信协议转换器,主要负责从EtherMAC总线数据包中读取伺服控制指令,并将其转为伺服驱动器能够识别的数据包格式,进而分别下发给送经/卷取伺服电机的伺服驱动器,从而控制送经/卷取运动。

3 上位主控模块

上位主控模块主要完成以下功能:与下位控制模块板卡通信,完成板卡参数配置,进行织机状态切换和张力控制;提供人机交互接口,与操作人员完成信息交互;提供联网接口,与远程联网子系统相连,实现系统网络化。如图3所示,上位主控模块主要包括人机交互模块、联网模块、通讯控制模块、张力控制模块和网卡驱动等子模块。人机交互模块、联网模块以及通讯控制模块通过共享内存进行数据交互,联网模块负责将联网子系统与上位主控模块联接起来,实现数据互传。

图3 上位主控模块框架

3.1 人机交互模块

人机交互模块(HMI)运行在前文所述的嵌入式触摸ARM控制器中,是喷气织机控制系统为普通用户预留的信息交互接口。如图4所示,人机交互模块主要包括状态显示、参数配置、报警记录、报表统计等功能。用户可以通过HMI模块获知喷气织机实时运行信息,配置喷气织机运行参数。HMI模块通过共享内存与通讯控制模块进行信息交互。系统启动时,HMI模块首先读取XML、INI等配置文件,处理后写入共享内存供通讯控制模块读取,完成控制系统的初始化配置过程。织机正常运行过程中,HMI模块从共享内存中读取通讯控制模块反馈的织机转速、张力、编码器角度、报警信息等数据,将信息显示在人机交互界面上供用户查看,并将报警信息保存到嵌入式数据库中,便于后期故障诊断。HMI模块能够统计当前班次的效率、产量、经停次数、纬停次数等信息,并将信息存储到嵌入式数据库中,方便用户查阅,进而有针对性的进行工艺优化和生产规划。若需要修改织机参数,可直接在人机交互界面上进行修改,修改完成后,点击保存,修改后的参数首先保存在配置文件中,然后将被写入共享内存由通讯控制模块下发给下位控制模块板卡,完成织机参数的修改。

图4 人机交互模块功能项

3.2 通讯控制模块

通讯控制模块是上位主控模块中至关重要的子模块,其主要实现3个功能:

a)通过共享内存与HMI模块进行实时数据交互,读取HMI模块写入共享内存的配置参数,将下位控制模块反馈的信息写入共享内存,由上位主控模块其他子模块读取。

b)通过EtherMAC总线与下位控制模块进行实时数据交互,将从共享内存中读取的配置参数下发给下位控制模块,完成参数配置,计算、下发控制指令,接收下位控制模块反馈的信息。

c)统计布面张力,调用张力控制接口,通过PID调节计算得到送经/卷取伺服脉冲量。

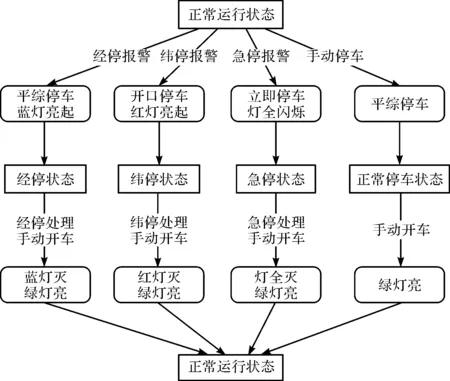

通讯控制模块需按照EtherMAC总线协议[10]运行。先后经过加载配置信息、打开网卡驱动、枚举、配置后进入周期通信状态。在周期通信过程中,通讯控制模块主要根据下位控制模块反馈的信息进行张力控制和报警处理。如图5所示,织机运行过程中主要有5种状态:正常运行状态、经停状态、纬停状态、急停状态和正常停车状态。正常周期通信过程中,通讯控制模块会根据底层反馈数据包中报警信息和上层下发的控制指令进行织机状态的切换。织机正常运行状态下,通讯控制模块会将反馈的布面张力传入张力控制接口。张力控制内部函数将实测张力与目标张力作对比,采取PID调节的方式,计算出伺服电机控制指令。通讯控制模块得到电机控制指令后下发给伺服控制模块,控制送经/卷取电机的运动,保证布面张力稳定。

图5 织机运行状态切换

4 远程联网子系统

远程联网子系统需要将车间各织机运行状态及配置参数采集上传到远程服务器中,由远程客户访问服务器查看,远程客户并不局限于局域网内部用户,其他用户同样可以访问。用户可以通过远程监控客户端向车间中织机发送加密/解密指令,实现对织机的远程加密/解密。典型的远程监控系统主要有B/S、C/S两种模型。相比较C/S模型,B/S模型以其开发简单、易于维护、无需特定客户端的优势被越来越多用户所选择。车间织机与远程服务器之间的通信有两种方式:有线连接方式和无线连接方式。考虑到织机车间复杂的生产环境,有线连接方式布线较复杂,且一般适用于内部局域网,无线连接方式则无此限制。因此,本系统的远程联网子系统采用B/S模型设计,通过无线连接方式通信。

如图6所示,喷气织机远程联网子系统在硬件方面需要以下设备:通用RS232/485串口、串口转WIFI模块(该模块能够实现串口RS232/485与WIFI的双向透明传输)、工业路由器、服务器(本系统选择的是云服务器)。喷气织机控制系统上位主控模块中留有联网模块接口,远程联网子系统通过该接口与车间织机交换信息。系统通过串口将织机信息发送给串口转wifi模块,该模块相当于socket通信的客户端,织机信息进而上传到云服务器中的socket服务器端软件,即数据采集模块。数据采集模块解析数据包,处理后将数据存储到数据库服务模块,从而完成将织机数据从车间上传到云服务器的工作。当远程浏览器客户端向Web服务器发送HTTP请求时,Web服务模块根据请求与数据库服务模块交互数据,并对远程浏览器客户端作出响应。远程客户端与Web服务器的通信不需要专用硬件设备,只要用户能够访问互联网网页,即可实现此过程。当用户需要进行远程加密或解密时,可直接通过远程浏览器客户端登陆相应权限页面,向指定织机发送加密/解密指令。加密/解密指令通过HTTP请求被发送给Web服务模块,进而被存储到数据库服务模块,数据采集模块定时检测数据库中的加密/解密指令变化,并将读取该指令,进而通过socket通信的方式将加密/解密指令下发给车间织机控制系统,车间织机控制系统根据加密/解密指令信息,完成加密/解密工作。

图6 远程联网子系统框架

5 结 语

本文设计了一种基于EtherMAC总线的新型网络化喷气织机控制系统,模块化设计使得系统具备更好的灵活性和可扩展性。引纬子系统单独使用外部事件触发型总线通信,使系统不仅满足了新型系统对高速化的要求,同时降低了处理器的运行压力。联网子系统的引入,实现了织机生产车间的网络化。用户可以远程实时查看织机运行信息,并且可以远程加密/解密,降低了车间生产管理的人工成本。该系统现运行于山东日发纺织机械有限公司研发的RFJA30新型喷气织机,经用户反馈,系统运行稳定,具有很大的推广价值。

[1] 胡兵,张淳.喷气织机原理及PLC控制系统的研究[J].微计算机信息.2007,23(10):39-41.

[2] 何佳锋,范延滨.基于STM32的喷气织机引纬控制系统硬件设计与分析[J].青岛大学学报(工程技术版),2012(3):74-78.

[3] 王均波.基于STM32喷气织机引纬控制系统模块化设计与实现[D].青岛:青岛大学,2012.

[4] 于瑞红,王全胜,李加波.基于FPGA+DSP的喷气织机新型引纬控制系统的设计.微型机与应用,2011(12):77-80.

[5] 何佳锋.喷气织机引纬控制系统的优化设计[D].青岛:青岛大学,2013.

[6] 金玉珍,吴震宇,武传宇,等.基于CAN总线喷气织机控制系统的研制[J].纺织学报,2009,30(2):117-120.

[7] 邓玉文.基于CAN总线和Web技术的智能喷气织机网络管控系统的研发[D].青岛:青岛大学,2014.

[8] 徐巧,梅顺齐,肖佩,等.现场总线技术及其在纺织机械上的应用[J].武汉纺织大学学报,2005,18(5):33-36.

[9] 彭程.基于EtherMAC的喷气织机控制系统设计[D].济南:山东大学,2015.

[10] 靳东,张承瑞,胡天亮,等.实时以太网EtherMAC与ModbusRTU协议通[J].组合机床与自动化加工技术,2013(9):62-65.