加热钢坯氧化烧损分析与对策

赵 鑫, 高 月, 张国臣

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

1 热轧1580产线加热炉简介

1.1 加热炉炉型

1580产线有三座五段式端进端出步进梁式加热炉,每座加热炉的加热段分为预热段、一加热段、二加热段和均热段。

1.2 加热炉技术参数和性能

有效炉长×有效炉宽为44.87 m×11.7 m;炉子砌体长度为46.52 m;标准钢坯为230 mm×1 250 mm×10 500 mm,质量23.6 t;最大钢坯为230 mm×1 650 mm×9 400 mm,质量28 t;冷装 20℃,占40%;热装>500℃,占60%;钢坯正常出炉温度1 250℃±20℃(标准钢坯);燃料种类为高、焦、转混合煤气,热值8 380 kJ/m3。

2 氧化铁皮的形成过程

钢坯在加热炉内加热,生成的由氧化铁组成的层状物称为氧化铁皮[1]。

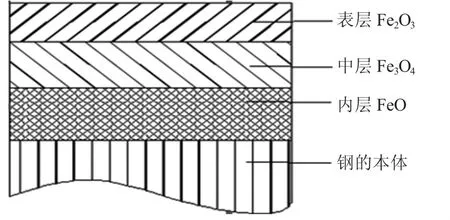

钢的氧化铁皮在生成过程主要表现炉气中的氧化性气体通过钢的表面向钢的内部渗透。钢坯表面的氧化铁皮共分为三层(见图1),表层由含氧最多的Fe2O3组成,而内层则由含氧量最少的FeO组成,中间层为Fe3O4。

3 影响氧化铁皮生成的因素

3.1 加热温度

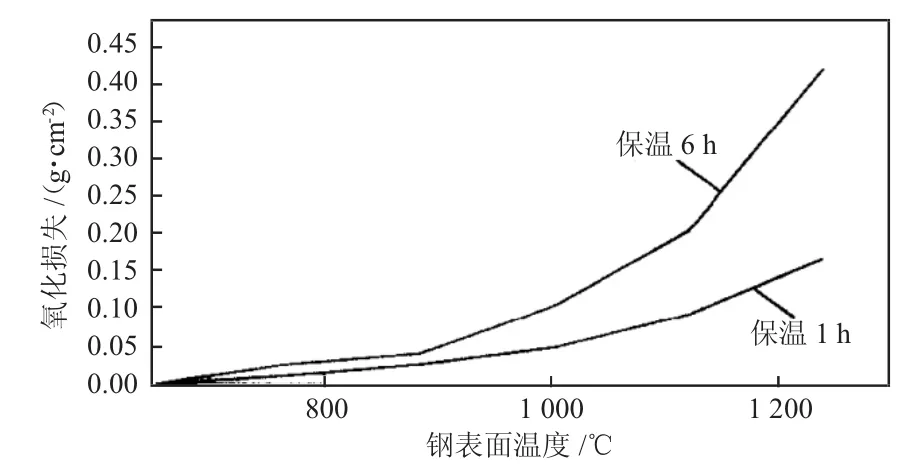

在钢坯的加热过程中,如果炉温越高,那么单位时间内表面产生的氧化铁皮就越多。这是因为随着钢坯温度升高,炉气中的氧化性气体和钢种的铁元素加快了扩散速度,炉气中的氧元素更容易和钢中的铁元素发生反应,使钢的氧化速度加快。图2描写了氧化损失与表面温度二者的关系。

图1 氧化铁皮的组成

图2 氧化损失与表面温度的关系

如图2所示,钢坯表面温度大于1 000℃时钢的氧化速度加快,氧化损失快速增加。

1580产线加热炉加热段炉温控制在1 180~1 300℃的范围内,预热段的温度也在900℃以上,钢坯在这种温度条件下氧化速度很快,氧化铁皮形成的速度很快。为了保证加热炉出炉钢坯的温度,各段温度也必须在适当的区间范围,采用合理的加热工艺[2]。

3.2 加热时间

钢坯在相同的炉温情况下,随着加热时间的增加,氧化层厚度增加,也就增加了钢坯的氧化烧损。

图3 钢坯在高温段加热时间与氧化铁皮生成量的关系

根据下页图3所示,在钢坯加热过程中,要尽量提高加热速度,缩短钢坯的加热时间,这也可以减少钢坯氧化铁皮的生成。

在实际生产过程中,会出现各种事故停机,此时钢坯在炉内处于保温待轧状态,会加剧氧化铁皮形成。

3.3 炉内气氛

炉气中的氧化性气体有SO2、H2O、O2和CO2。除了助燃空气中的氧气增加氧化烧损外,燃烧产物中的CO2也增加氧化烧损,焦炉煤气的可燃成分主要是是氢气与甲烷,燃烧后会产生成水蒸气,也加速了炉内钢坯的氧化。SO2是一种有害的成分,会在炼铁和炼焦过程中产生,存在于煤气之中,因为SO2与钢坯表面的氧化铁反应生成FeS,FeS在较低的炉温下就会融化,然后掉落到炉底,造成了钢的损失。

1580产线加热炉使用的燃料为高、焦、转混合煤气,煤气中有大量的焦炉煤气,使得钢坯在加热过程中的烧损较为严重。另外,由于蓄热式烧嘴空气阀有的关不严,烧嘴在没有打开的情况下也有大量空气进入炉膛,加重了钢坯表面的氧化。

3.4 钢的化学成分

钢的化学成分在钢水成为连铸坯后就无法改变了,因此加热炉操作人员在控制钢坯的氧化烧损时只能通过调整加热各段温度、板坯在炉时间、炉内保持还原性气氛三个方面来实现。

4 减少氧化烧损的措施

为了降低加热钢坯在加热炉内产生的氧化铁皮,1580热轧产线相关工艺技术人员对导致氧化铁皮产生的因素深入分析,针对产生钢坯氧化的因素采取控制措施,降低了钢坯的氧化烧损率。

4.1 减少加热炉各段过剩空气量

助燃空气供给量大是导致加热炉氧化烧损严重的一个重要因素,根据加热工艺,为了减少钢坯氧化烧损,1580产线加热炉在实际生产中均热段保持还原性气氛,加热段空气过剩系数则适当大些。

这样加热炉的均热段处于还原气氛中,钢坯在这个位置的氧化速度降低,还可使均热段未完全燃烧的燃料在加热段与多余的空气发生反应,加热段也处于弱还原气氛中,燃料也做到了充分燃烧。此外1580产线加热炉在热回收段有残氧仪,可以准确测量炉内残氧量,根据残氧量调整各段的空气过剩系数(见表1),减少过剩空气量。

表1 加热炉各段手动设定空气过剩系数

4.2 使用合理的炉温控制方法

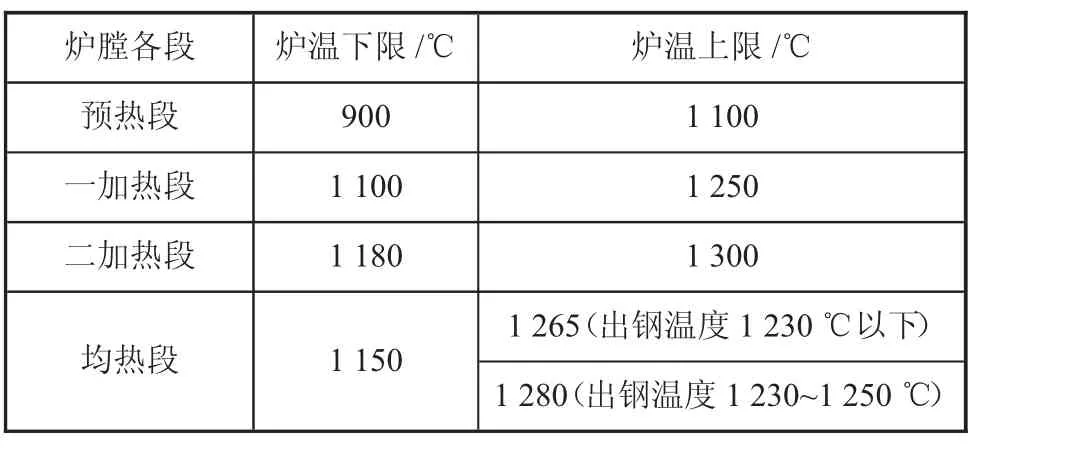

1580产线加热炉采用最优方法得出加热炉各段炉温的控制范围。在操作上,加热炉采用紧凑式烧钢法进行加热,这种方法主要是保证板坯在炉内始终处于加热的状态,充分发挥加热段和均热段的加热能力,降低板坯在预热段的温度。钢坯在热回收段和预热段缓慢升温,进入一加热段前钢坯表面温度达到600~700℃,进入加热段后快速加热,在均热段钢坯仍然保持缓慢加热过程,直到出钢前板坯温度达到加热要求。加热炉各段炉膛温度要求见表2。

表2 加热炉各段炉膛温度要求

对于加热炉各段的温度控制,采用这样的加热方法,加热炉的高温段集中在炉头,根据轧制速度和轧制规格决定高温段的长度,同时降低下个轧制辊期的加热温度,做到换辊期间仍然对其进行加热,换辊完成正好达到出钢温度。加热炉采用紧凑式烧钢法后,钢坯产生的氧化铁皮明显变薄。

4.3 加强仪表及热工管理

加热仪表分为控制类仪表和检测类仪表,它们的准确与否直接关系加热炉的工作是否正常。控制蓄热式烧嘴的电磁阀如果损坏,烧嘴则无法正常燃烧,需要检修人员及时更换。加热炉煤气热值分析仪参与空燃比的控制,需要其稳定准确。炉尾烟气中残氧测量仪及时检测炉气中的氧含量,要保持加热炉内呈还原性气氛,必须保持残氧仪正常。这些仪表是保证加热炉运行正常的基础,有利于准确执行设定的加热过程数据,为操作工控制炉内气氛提供保证。蓄热式烧嘴示意图见图4。

图4 1580作业区加热炉蓄热式烧嘴示意图

在实际生产中,蓄热式烧嘴排烟温度200~230℃为最优。当排烟温度超出240℃时,蓄热式烧嘴就会自动转换成冷却吹扫状态,因此要及时调整烟风比,及时处理故障换向阀,从而减少由于烧嘴工作模式的变化而向炉内吹入的大量空气。

1580加热炉操作工在加热过程中,对于影响加热操作与检测的仪表要经常进行观察,发现异常及时联系自动化处理,保证热值仪、加热炉各段流量调节阀和烧嘴换向阀灵活可靠。同时自动化定期对加热仪表进行检测,保证其正常运行。

4.4 推行低温出钢

降低板坯的出钢温度可以显著减少钢坯的氧化烧损。因此在保证加热质量、轧机稳定性的前提下,应尽量降低加热炉的出钢温度。通过不断总结优化,1580产线加热炉钢坯的平均出钢温度已经从最高的1 250℃下降到1 221℃,且后续仍在不断摸索优化。1580产线出钢温度趋势见图5。

图5 1580产线出钢温度趋势图

4.5 减少钢坯的在炉时间

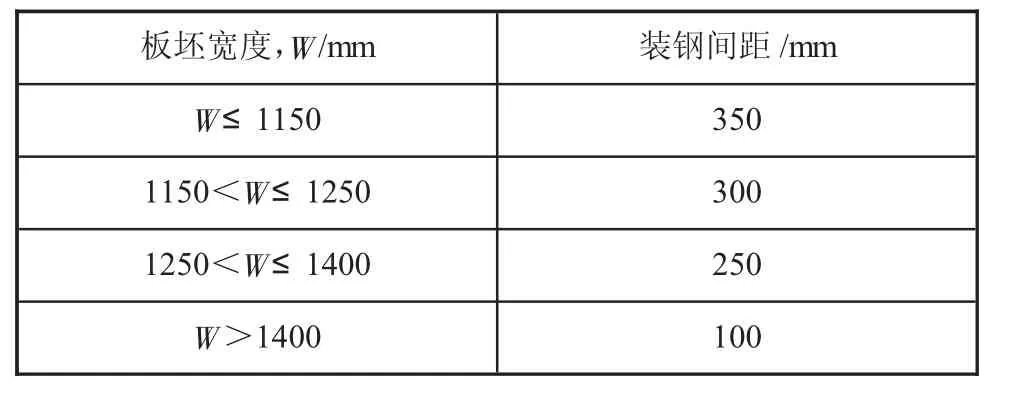

为缩短钢坯在炉时间,1580产线制定了根据不同板坯宽度设定不同装钢间距的措施(见表3),通过这种方法,减少了等待上料时间,板坯在加热炉内的时间也得到减少。此外,通过相邻轧制辊期之间拉2 m左右空步的方法,最终使钢坯的平均在炉时间由230 min下降到210 min。

表3 装钢间距表

4.6 提高板坯热装率

热装钢坯是指将大于500℃的钢坯入炉,在加热工艺上可以降低加热炉各段的温度,也就可以减少钢坯产生的氧化铁皮。在实际生产过程中,入炉板坯温度如果提高100℃,钢坯的氧化烧损比原来可降低0.05%~0.07%,这对提高成材率非常有利。1580产线通过与计划及炼钢部门协调配合,推进一体化排程,提高钢坯热装率,使加热炉平均装炉温度从280℃提高到360℃,大大减少了氧化烧损。

4.7 严格执行加热炉保温期间的规定

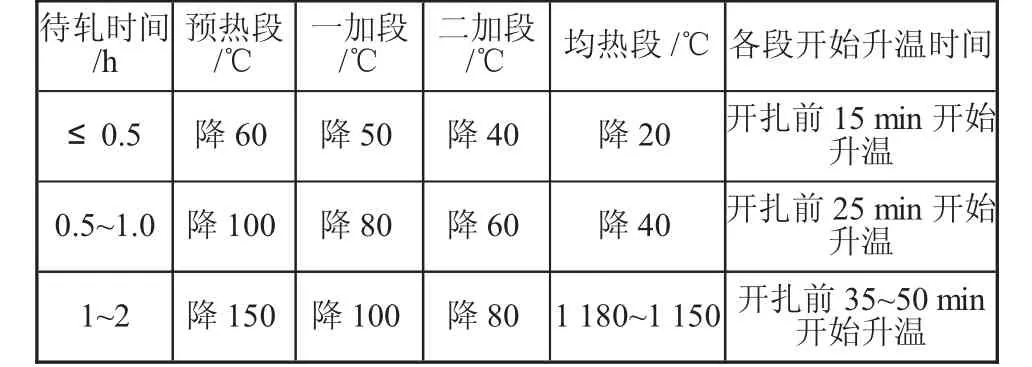

在后道工序出现问题需停轧时,加热炉应勤与事故区域沟通,尽可能明确停轧时间,根据保温待轧制度及时降低炉温尤其是加热段的温度,在后道工序恢复前提温,保证产线恢复正常时板坯温度具备出钢要求,达到加热的合理化。

表4 1580加热炉保温期间的温度控制要求

5 结语

首钢京唐公司1580热轧加热炉在实施了上述控制措施后,加热板坯产生的氧化铁皮有了明显的减少。由统计氧化烧损数据得出2016年下半年氧化烧损率平均高达1.6%,2017年上半年平均氧化烧损降低到1.2%。

[1] 蔡乔方.加热炉[M].北京:冶金工业出版社,1983.

[2] 张茂杰,蔡新.加热工[M].北京:冶金工业出版社,2012.

(编辑:王瑾)