联合循环余热锅炉高压过热器泄漏原因分析及处理

李志永,左兴堂,张宗友

1 机组概况

钢铁厂燃用低热值高炉煤气燃气—蒸汽联合循环发电机组(简称CCPP)是当下较先进、技术应用程度广泛的节能环保技术,为钢铁企业煤气合理利用开辟了新用户,其最大限度发挥煤气效能,降低环境污染,实现循环经济的良性循环,满足企业提高竞争力的迫切需要[1]。我厂150 MW燃气—蒸汽联合循环发电机组,主体设备从日本三菱公司成套引进,由重型燃气轮机及配套高效轴流煤气压缩机,双压、双缸混合冷凝式汽轮机、密闭自循环空冷发电机组成单轴联合循环机组,机组配套一台杭州锅炉厂设计、制造的NG-M701S(DA)-R型余热锅炉,机组于2011年1月18日建成并投入运行。

NG-M701S(DA)-R型余热锅炉为引进美国N/E公司技术制造的双压、带自身除氧、卧式、无补燃、自然循环燃机余热锅炉,采用模块化、全悬吊单排框架结构,如图1所示。

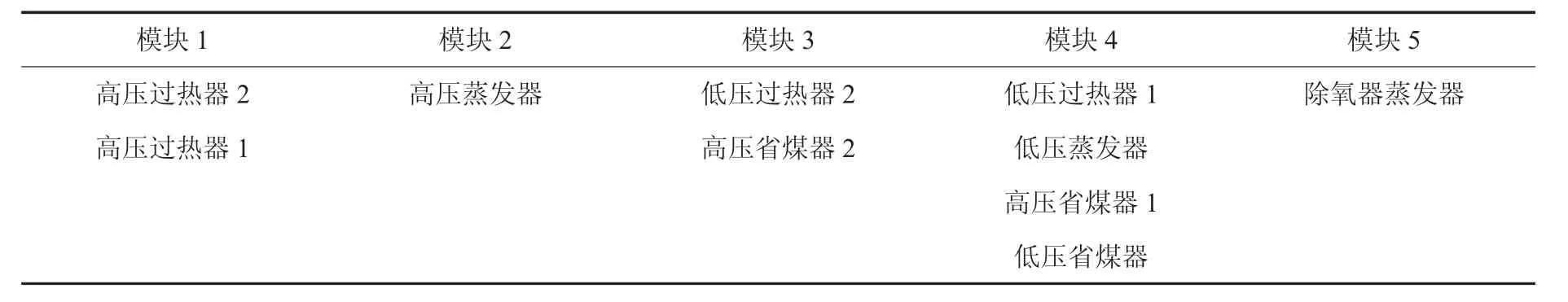

余热锅炉由5个受热面模块、除氧器和高、低压汽包及附件组成。模块按照烟气流向顺序布置,各受模块内的受热面组成见表1。

表1 各模块内受热面组成

余热锅炉主要参数如下:

(1)燃机排气烟气参数

环境温度:10.1℃;

大气压力:1013.2 hPa;

湿度:55%;

燃机背压(静压):≤3010 Pa;

燃机排气流量:1475 t/h;

锅炉进口烟温:543℃。

(2)高压蒸汽主要参数(设计工况)

最大连续蒸发量:176.5 t/h;

额定蒸汽出口压力:7.39 MPa;

额定蒸汽出口温度:523℃。

(3)低压蒸汽主要参数(设计工况)

最大连续蒸发量:33.5 t/h;

额定蒸汽出口压力:0.81 MPa;

额定蒸汽出口温度:265℃。

2 高压过热器运行中出现的泄漏问题

高压过热器分为高压过热器2(高温段)和高压过热器1(低温段),高压过热器2和高压过热器1布置在模块1中,中间设置喷水减温器。高压过热器采用吊挂式,整个模块热态向下膨胀约144 mm,下部联箱与底部钢梁用螺栓铰接固定。高压过热器横向排数为60排,纵向高、低温段各4排,为管径φ38.1的开齿螺旋鳍片管,前后两排鳍片管鳍片外圆间隔各为24 mm,前两排与后两排管鳍片外圆间隔为120 mm;鳍片管长为18.5 m,管子材料为12Cr1MoVG,螺旋鳍片材料为SS409,鳍片管每隔3 m加装一道防护格栅,共计5道,防护格栅由40mm×24mm×2mm扁钢做成小方格固定每根鳍片管。

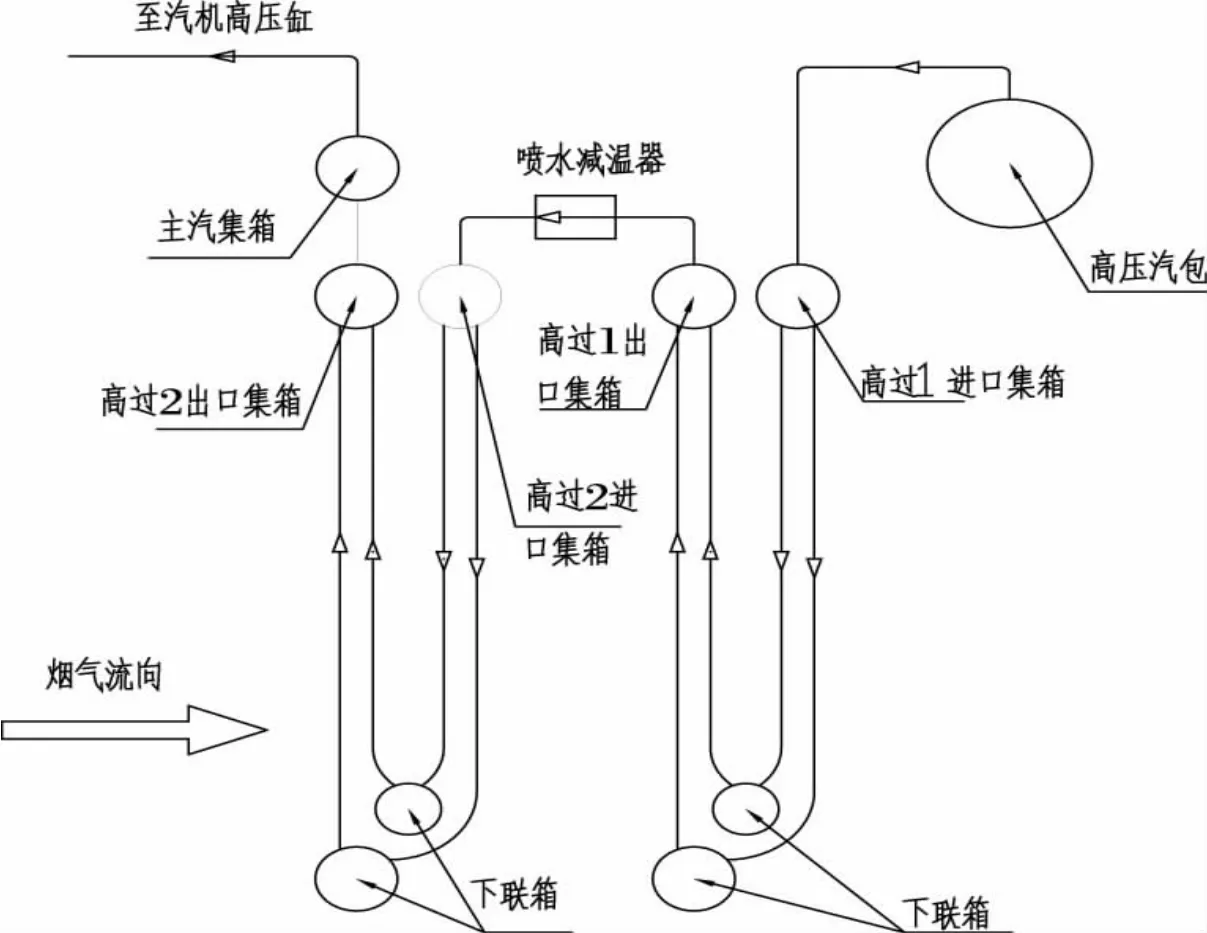

高压过热器工质流程为双回路,工质一次流过锅炉宽度方向的两排管子,如图2所示。

图2 高压锅炉工质流程

来自高压锅筒的饱和蒸汽通过连接管进入高压过热器1进口集箱,依次流经4排鳍片管,进入高压过热器1出口集箱,再由连接管引至喷水减温器,根据高压主蒸汽集箱出口汽温进行喷水减温后,进入高压过热器2进口集箱,又依次流经4排鳍片管进入高压过热器2出口集箱,通过连接管至高压主蒸汽集汽集箱后送入汽轮机。

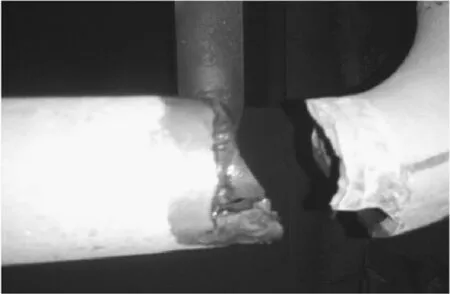

机组自2011年投产约一年以后,高压过热器2开始发生泄漏问题,至2013年底高压过热器2共计发生6次引起停炉的泄漏事件,停炉检查发现防振支架处过热器鳍片管磨损,鳍片损坏后直接磨损管壁,受热面打水压均可发现2~3处泄漏点,集中在下数第2,第3道防振支架的角部,即左数第28~33根管子处(共60根),其间过热器底部联箱疏水管发生3次相同位置的焊口断裂(如图3所示)严重影响机组的正常生产。

图3 高压过热器疏水管断裂宏观

3 高过2泄漏原因分析

我厂余热锅炉发生的问题主要都集中在高压过热器2,高压过热器1的情况要好很多,检查其余模块受热面运行良好,没有发生磨损。与其他型式的锅炉相比,余热锅炉结构比较特殊,运行时极易产生振动,烟气进入余热锅炉后受进口烟道截面形状的影响,烟气流的扰动较大,烟气压力分布也不均匀,当烟气横向冲刷到管束上时会使管子晃动,严重时还会造成管子振动。振动最主要原因是,管束外部绕流引起的卡门漩涡脱离频率和驻波振动频率比较接近,引起旋涡的诱发振动;模块内烟气速度选取过高也是造成管束振动的原因[2]。结合我厂机组运行实际情况,分析认为高过2主要由以下几点原因引起振动进而磨损泄漏。

(1)余热锅炉设计不合理

我厂余热锅炉鳍片管长为18.5 m,比杭锅同型号的燃机高出了4 m,鳍片管越长刚性越差,管间需要增加更多、更为牢固的防振隔板,以提高驻波振动频率,使其与卡门漩涡振动频率交错,避免共振。另外燃机出口到高过二受热面仅10.3 m,距离太短,没有过度烟道,燃机出口螺旋的烟气无法稳流,旋转的烟气直接冲击高过2受热面,随燃机负荷不同,烟气的冲击中心不断变化,加剧了管屏的振动。

(2)机组运行方式不当

受钢铁企业主流程生产特性影响,为配合公司煤气动态调整,机组需要频繁升降负荷参与煤气调峰工作,联合循环机组升、降负荷的速度比燃煤机组快得多,从满负荷调整至半负荷仅需约25 min,负荷调整期间燃机排气流量、温度、压力变化速率很大,对鳍片管的材料与结构特性提出较大考验,疲劳破坏、交变应力等引起的问题不可避免。

(3)模块防振措施不足,防振格栅强度不够

我厂余热锅炉高压过热器沿管束长度方向设计安装有5道由40mm×24mm×2mm扁钢制作的防振格栅,格栅为梳齿状采用点焊固定。实际运行中高过2受面工作环境最为恶劣,受烟气直接冲击,防振格栅强度不足,检修时发现高过2第2、3、4道防护格栅完全松动脱落,防振格栅脱落后进一步加剧管束及管屏的整体晃动。管束的自由晃动,加剧了鳍片管的磨损情况,鳍片磨光后直接磨损管壁,从面造成高过2鳍片管磨损泄漏;而整体管屏的晃动造成底部联箱连接件螺栓松动脱落,加剧疏水管晃动,造成疏水管断裂。

4 改进措施

针对以上原因,我厂结合机组中修机会,分两次对高过2鳍片管进行整体更换,与厂家技术人员反复论证检修方案,采取对应措施以降低过热器管束及管屏的整体晃动,避免管束磨损。

(1)强化防振格栅、设计制作格栅处管束防磨套管

结合检修换管重新制作加固的防振格栅,新格栅用宽80 mm厚18 mm的不锈钢板代替原设计宽40 mm厚2 mm的扁钢作为横栅,固定鳍片管的格栅用宽24 mm厚6 mm的不锈钢板切割成90 mm小块后与横栅进行焊接,把每根鳍片管固定在小方格内。为避免防振格栅与管束间的磨损,将防振格栅处300 mm长的鳍片管局部管束更换为光管,在光管 上 焊 接 保 护 套 管 (φ51×5.5mm, 材 质12Cr1MoVG),套管上焊导向块(规格 20×12mm,材质1Cr18Ni9Ti),消弭管束与防振支架之间的间隙及磨损,管束固定点结构如图4所示。

图4 管束固定点结构

(2)加装防振横梁,增加模块整体强度

分别在高过2前、后与高过1前、后的管束防振格栅位置设计加装防振横梁。防振横梁截面长200 mm宽150 mm,由12 mm厚不锈钢板制作而成,防振梁靠在防振横格栅上,中心高与各层横栅热态膨胀后的中心相同,使横梁推板中心在炉子热态时,正好靠在鳍片管防振横栅中心;高过2后与高过1前的防振横梁间每隔一定距离装有加强版,将防振横梁连接为一个整体,提高受热管屏的整体强度。横梁两端支撑处切开锅炉侧墙H型钢保温,用不锈钢板做成#字型马蹬焊接在H型钢上,马蹬上焊接不锈钢板制作的方盒子,横梁放在方盒子里,各方向留出足够膨胀间隙,过热器间防振横梁结构如图5。

图5 过热器间防振横梁宏观结构

(3)过热器底部联箱连接件加固

余热锅炉原设计每个下联箱有两道连接件,共计四道。模块为运输吊装方便,在每个联箱两端焊有护板,安装后切除,检修时在剩余护板上焊接不锈钢板,按照原设计重新加装四道过热器下联箱连接件,使下联箱连接件增加一倍,共计八道连接件,进一步固定管屏下部联箱,防止联箱晃动,同时将所有连接件的铰接螺栓焊接固定,防止脱落。

另外结合公司生产实际对机组运行方式进行优化调整,联合循环机组不作为配合钢铁主流程煤气平衡的主要调峰机组,维持高负荷稳定运行,同时制定机组负荷调整管理规定,如确需进行负荷调整,明确在不同负荷区间内的调整速率及时间间隔,避免机组频繁升降负荷及负荷升降速率过快造成燃机排气温度、压力、流量的急剧变化,减缓对余热锅炉安全稳定运行造成的不利影响。

5 效果评价

机组大修后距今运行已接近2年,通过对过热器管束及管屏整体防振方案的创新改进,运行期间余热锅炉再未发生过热器管束泄漏问题,结合例修停炉检查各防振措施未见异常,运行良好,说明检修方案技术处理得当,为联合循环机组的安全运行打下了良好的基础。

[1]杨顺虎.燃气—蒸汽联合循环发电设备及运行[M].北京:中国电力出版社,2003.

[2]叶向群等.联合循环余热锅炉管束振动的原因及防治措施[J].发电设备,2012(26):37-39.