内蒙古某矿山采空区充填隔离挡墙设计

贾海波,任凤玉,丁航行,何荣兴

(东北大学资源与土木工程学院,辽宁 沈阳 110004)

为实现无废开采,建设绿色矿山的目标,越来越多的地下开采矿山选择充填采矿方法。充填法回采不仅在回收矿产资源的时候可以综合利用选矿尾砂,还能有效保护矿山周围环境。利用尾砂进行井下充填,隔离挡墙的施工至关重要。挡墙施工质量,不仅影响到充填施工效率和质量,还关系到施工人员、设备及整个采空区的安全。内蒙古某矿山前期采用空场法回采,采场内留设矿石点柱支撑顶板围岩,形成大面积采空区,并造成矿石的损失。为了保护矿区生态环境和尽可能提高矿产资源回收率,拟采用胶结尾砂嗣后充填采空区,同时回收采场内遗留的点柱。为保证空区充填及点柱回采的安全顺利进行,有必要对充填隔离挡墙进行进一步研究。

1 空区治理方案

矿脉呈舒缓波状的大脉状,总体走向近东西,沿走向长2 000 m以上,延深120~1 135 m,平均厚度3.59 m,倾向北,倾角16~51°,矿体产状局部变化较大,但总体比较稳定。

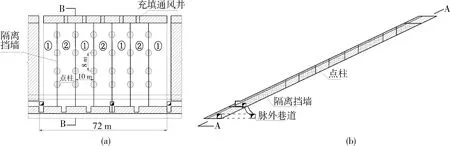

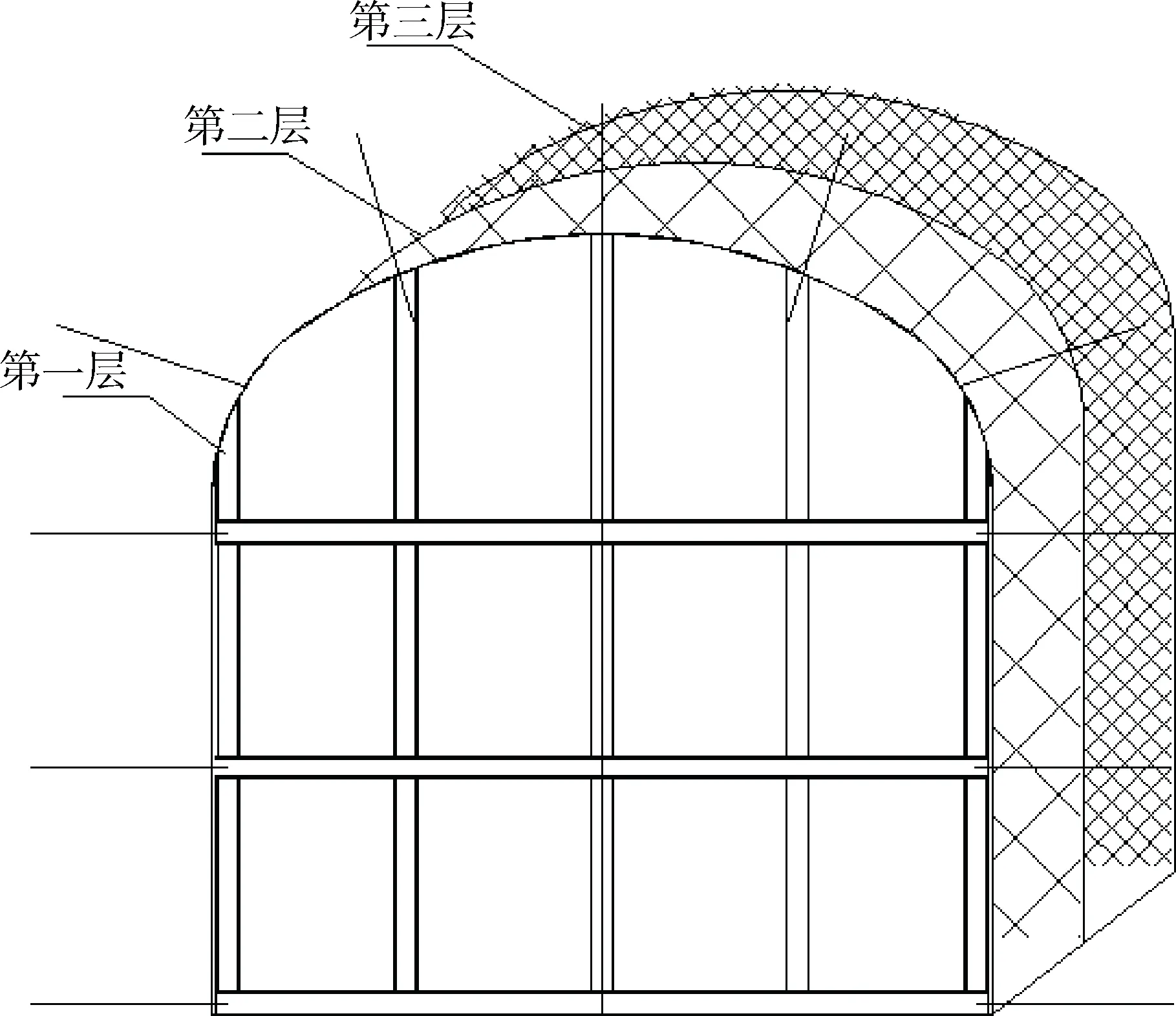

矿山前期采用空场法回采,形成空区主要位于1310~1025 m中段,总体积约为170.08万m3;留设点柱1 138个,总矿量约为41.90万t。矿块沿矿体走向(近东西走向)布置,长为72 m。宽为矿体水平厚度,阶段高度为25 m,底部结构高4 m,采场内留设规则点柱,点柱尺寸4 m×4 m,间排距8 m×10 m。空区采场结构示意图见图1。

矿山地下采空区体积大且形态复杂,经过比较,选择沿采场倾向条带间隔充填、嗣后回收点柱的方案治理采空区。即在采空区采场内,沿倾向利用构筑的充填挡墙依次连接点柱,将空区采场划分条形间隔带,对条带隔一充一,预留作业空间,间隔充填后回采空区点柱矿量。

空区采用全尾砂胶结充填,充填骨料为选厂尾砂,胶结料为水泥,充填料浆浓度为68%~70%,根据空区充填次序调节灰砂比,一次充填为1∶4,二次充填为1∶6~1∶8。

2 充填挡墙设计

采空区充填前必须完成充填挡墙构筑工作,根据空区治理方案,采场内充填挡墙如图2所示,在采场内由下向上,以点柱为节点,逐段构筑。

图1 空区采场结构示意图

图2 空区采场充填挡墙位置示意图

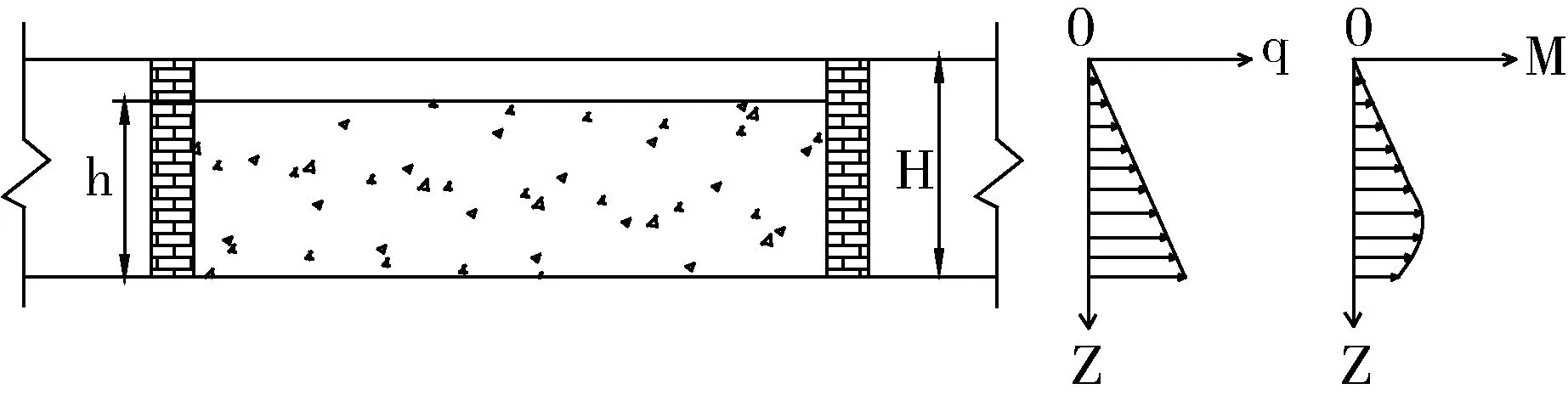

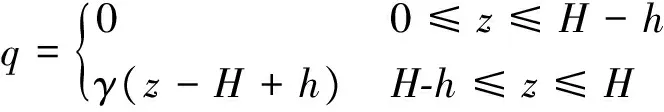

2.1 充填挡墙受力分析

根据液态全尾砂胶结充填的技术特点及充填料浆在采场空区中沉降、脱水及凝结硬化的发展过程,充填料浆力学性能逐渐发生变化。刚充入采空区未凝结硬化前,充填料浆是一种均质流体。由于液态全尾砂料浆流动性好,且不易分层离析,相互之间的摩擦力很小,黏聚力C、内摩擦角φ值近似为0。作用在充填挡墙上的这种作用力可近似看作液态物料的静态压力,其作用在挡墙上的侧压力随一次充填高度呈线性增大。随着充填料凝结硬化过程发展,初凝过后,充填体开始具有一定强度,C值、φ值均不等于0,充填料可认为是有黏性的松散物料。作用于挡墙上的力与充填高度、C值、φ 值有关,但可以肯定的是,由于存在一定的C值、φ值,这种形态的物料对挡墙形成的侧向压力和弯矩均小于完全液态物料对挡墙的作用。因此三种不同的力学性质中,只需对液态料浆作用下的挡墙进行力学特征分析。

依据矿山充填实际情况,在矿山井下充填过程中,一次充填量均低于充填挡墙高度。未凝结时料浆黏聚力C=0,内摩擦角φ=0,采场充填及挡墙受力如图3所示。

图3 充填挡墙受力分析图

充填高度从挡墙底板开始计算,根据充填试验,充填料浆容重γ=1.89 g/cm3,充填挡墙由于充填料作用,受力如式(1)~(5)所示。

挡墙上线载荷,见式(1)。

(1)

挡墙所受侧压力见式(2)。

(2)

充填挡墙竖向弯矩见式(3)。

(3)

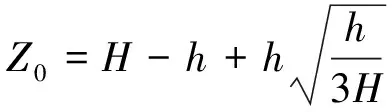

充填挡墙最大竖向弯矩见式(4);作用点见式(5)。

(4)

(5)

式中:q为挡墙所受线载荷,N;γ为充填料浆容重,g/cm2;H为充填挡墙高度,m;h为一次充填高度,m;W为充填挡墙宽度,m;Z为以挡墙上顶点为原点的纵坐标,m。

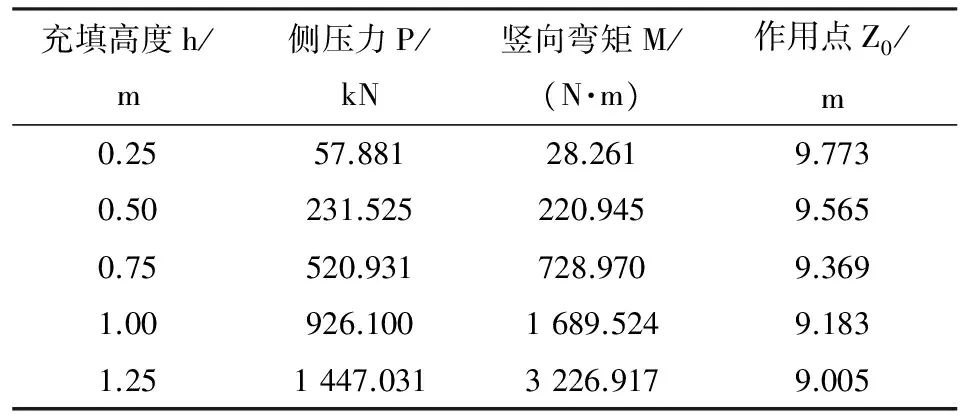

充填料从采场底板开始充填,挡墙宽度W=10 m,高度H=10 m,随着一次充填高度逐渐上升,挡墙受力情况计算见表1。

表1 不同充填高度充填挡墙受力计算值

从表1可以看出,随着充填高度的增加,充填挡墙所受总压力和竖向弯矩最大值也越来越大。图4为挡墙所受侧压力和竖向弯矩随一次充填高度增加的变化曲线。一次充填高度0.5 m时,充填挡墙所受侧压力为231.525 kN,竖向弯矩为220.945 N·m, 当一次充填高度为0.75 m时,侧压力和竖向弯矩

相对增加量较大。为保障矿山安全生产,在矿山多工作面同时进行充填的情况下,一次充填0.5 m能够满足矿山生产进度需要,因此确定一次充填高度0.5 m。

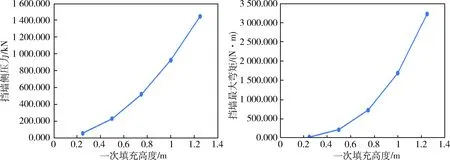

2.2 充填挡墙结构

根据挡墙受力分析及现场情况,充填挡墙施工需要满足以下要求:①充填挡墙能够承受充填尾砂横向载荷作用,保证安全;②空区内充填挡墙施工简便,方便施工;③尽可能的降低成本。

根据井下采空区环境及充填料特性,选择柔性密闭挡墙。柔性挡墙由钢骨架、钢筋和土工布组成,材料运输方便,挡墙结构简单,易于施工。充填料胶结固化后,钢骨架可以根据情况部分回收,二次利用,节约成本。

挡墙结构分三层,靠近充填体第一层是200 g/m2的土工布,主要作用是滤水的同时,阻挡充填尾砂外溢,防止跑浆。

第二层是由带肋Ⅱ级钢筋交叉形成的网度为50 mm×50 mm的钢筋网,钢筋直径Φ10 mm,主要作用是使土工布受力均匀,同时将充填体传来的力传递到最外层。

第三层由工字钢或槽钢、废弃钢轨、锚杆等组成,是挡墙主要骨架和主要的受力层,将力传递到周边围岩。

挡墙结构如图5所示。

挡墙采用锚杆或钢筋固定,根据式(6)计算锚杆总截面积,最终计算固定挡墙的锚杆数量至少为15根。

Sm·τm≥k·P

(6)

式中:τm为锚杆的抗剪强度;Sm为锚杆总截面积,m2;k为安全系数,取1.5;P为挡墙挡护的最大强度,MPa;S为单根描杆的截面积,m2。

图4 不同充填高度挡墙受力分析图

图5 充填挡墙结构图

2.3 充填挡墙应用效果

在矿山充填空区的过程中,柔性挡墙很好的起到围堰的作用,将空区采场分条间隔,同时滤出部分水,加速了充填料的胶结凝化,满足了矿山施工要求,同时在施工过程中还表现出以下优点。

1) 采用柔性挡墙在斜井、盲井等提升系统复杂的老旧矿山运输比较方便,效率更高。

2) 挡墙架设工序简单,减少了施工人员,缩短了施工时间,劳动强度大大降低。

3) 采用柔性挡墙,钢骨架等部分材料可以二次利用,降低了施工成本。

3 结 论

根据矿山空区采场点柱留设形态,结合充填料物理性质,计算了充填挡墙所受压力。提出采用柔

性密闭充填挡墙的形式,在充填实践过程中,为保障充填挡墙的稳固,挡墙分步架设,分步充填,控制每次充填高度,实践证明,该方法能够满足矿山空区充填要求。柔性充填挡墙强度满足安全要求,滤水效果好,简便的结构形式在材料运输、挡墙架设方面都有优势,同时提高了效率,降低了成本,对矿山的经济效益具有重要意义。

[1] 余斌.嗣后充填采空区新型柔性密闭滤水挡墙[J].河北冶金,1999(3):20-22.

[2] 赵国彦.充填隔离墙受力计算和安全措施[J].矿业研究与开发,1995(1):7-12.

[3] 薛奕忠.高大型采场全尾砂充填挡墙可靠性的力学分析[J].江西理工大学学报,2008(5):18-22.

[4] 王丽红,李夕兵,赵国彦,等.永平铜矿充填挡墙安全设计及工程应用[J].矿冶工程,2013(6):6-9.

[5] 张葆春,曹宗权,赵永和,等.尾砂胶结充填挡墙受力分析及工程应用[J].有色金属科学与工程,2011(5):57-60.

[6] 容宇,严庆文,黄吉荣,等.深部采场膏体充填挡墙受力分析[J].现代矿业,2009(9):21-24.

[7] 李冬青,杨承祥,施士虎.全尾砂高浓度充填技术在深井矿山应用研究[J].金属矿山,2009(7):13-15.

[8] 胡飞宇.安庆铜矿充填采场封闭墙的论证及选择[J].有色金属:矿山部分,2001(4):10-12.

[9] 黄建君,乔登攀,孙宏生,等.地下采空区充填密闭墙受力计算与优化分析[J].金属矿山,2014(10):32-36.

[10] 徐帅,张月侠,李元辉,等.矿山快捷组合式充填挡墙装置的研发[J].金属矿山,2015(1):1-5.

[11] 易平.香炉山钨矿充填试验区挡墙力学特征分析[J].有色冶金设计与研究,2014(6):1-6.