润滑油低温流动性的研究

阮少军 费逸伟 吴 楠 彭显才 刘鸿铭

(空军勤务学院航空油料物资系,江苏 徐州 221000)

在我国的华北、东北以及西北地区,特殊的地缘位置往往使得冬天最低气温在-40 ℃以下,机动车、飞机等发动机在这种极端条件下极易造成启动困难。究其原因,大都是所添加的润滑油在低温条件下,粘度增高,发生了凝固,导致摩擦部件供油困难。

为了揭示和解决润滑油在低温条件下流动性变差的问题,本文主要对影响润滑油低温流动性的因素进行了概述,并提出了改善方法,为今后润滑油能够在低温条件下更好地使用提供了理论依据。

1影响润滑油低温流动性的因素

润滑油常被用在机动车、飞机等机械上以达到减少摩擦,保护机械元件的作用,因其在冷却、防锈、清洁、密封和润滑等方面有显著的效果,所以常被人们誉为“机械运转的血液”,而对于润滑油低温条件下的影响因素,可分别从微观结构及理化性质二个方面来分析。

1.1 微观结构对低温流动性的影响

从润滑油构成上分析,低温条件下的流动性能与蜡含量有关,故可按蜡含量的多少把低温条件下润滑油失去流动性的原因归结为结构凝固和粘温凝固[1]。

对于含蜡较多的油品,随着温度降低,油中的正构烷烃等熔点较高的烃类逐渐析出,彼此间以板状或针状相互结合构成石蜡结晶网络,析出的石蜡结晶会在油液中均匀分布,当温度下降,随着时间的推移,会使全部油液均不能流动,因此被称为结构凝固而对蜡含量较少的油品,其含有环状结构多,随着温度的降低,会使粘度变大,最终油液会因为粘滞而不能流动,故被称为粘温凝固。

上述凝固过程都可分三个步骤进行: 晶核形成;蜡晶生长;蜡晶颗粒链接[2]。总之,润滑油失去流动性的主要原因是油品中的蜡在低温下结晶、相互联结为针状或片状析出,并构成了三维网状形态,进而把油液吸附或溶剂化在里面,所以导致了整个润滑油体系不能流动。

1.2 理化性质对低温流动性的影响

当润滑油具有良好的低温流动性时,低温条件下它才会在摩擦副表面形成液体层或表面膜,把固体表面的干摩擦变为润滑油分子间的湿摩擦,从而达到降低摩擦、减少磨损、延长机械使用寿命的目的,而从理化性质上分析,影响其低温流动性的主要因素有粘度、倾点和凝点。

1.2.1粘度

粘度,即流体的内摩擦力,是润滑油油膜厚度的体现。作为影响润滑油低温流动性的重要因素,粘度不仅代表了流体流动的能力,而且直接反映出润滑油油膜的承载性及密封性[3]。润滑油粘度越大,承载性能及密封性能就越好,同时也会带来更大的损耗。反之,虽然小粘度的油液流动性好,冷却效果佳,但却是以牺牲承载性能及密封性能为代价。此外,由于粘度随着温度升高而下降的性质,所以为保证机械的运转正常,选择粘度随温度变化较小的润滑油显得十分必要。

1.2.2凝点和倾点

润滑油凝点是指在规定实验条件下冷却,将装有油液的试管倾斜45°,一分钟后,液面不发生移动的最高温度。

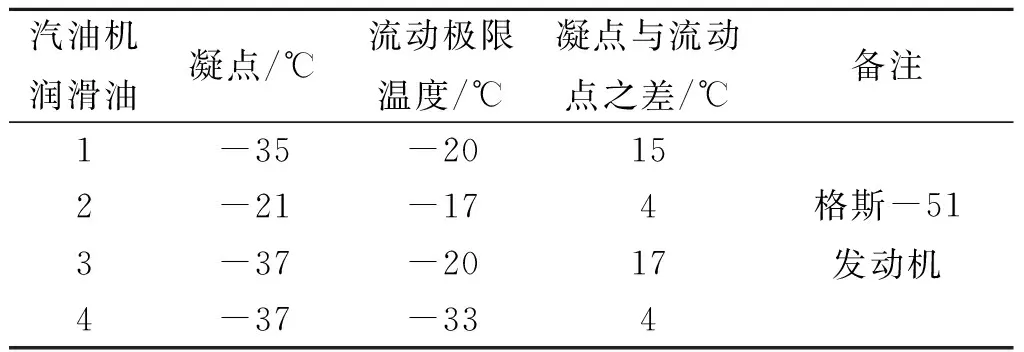

凝点是影响各种润滑油低温流动性又一关键因素,在生产、运输、储存、使用方面都有重要作用。低温条件下凝点高的润滑油不能被使用,为了避免不必要的浪费,凝点低的油品不在高温下使用。一般要求凝点要比使用温度低5~7 ℃。主要原因是润滑油在实际工况下,使用温度比凝点高约5~15 ℃左右,就会失去流动性,详见表1[4]。

润滑油凝点与油品的化学组成密切相关。一般而言,轻质组分越多则凝点越低,重质组分越高则凝点越高。除此之外,油液中胶质等表面活性物质,通过阻碍蜡晶体网状形状的形成,也会使凝点降低。

除了凝点之外,还可以用倾点来表示润滑油失去流动性时的温度。倾点指的是在规定的实验条件冷却下,润滑油能够流动的最低温度,测定过程中,先将装有油液的试管预热,然后以规定速度冷却至预期温度,当倾斜试管,油液不流动时,立即在水平位置上观察,若5 s之内油液还流动,即倾点为此刻对应温度。需要明确指出的是,测试倾点时,要尽量减少倾斜试管的时间和次数,以免破坏油品中形成的结构,由于油液中原来液态的石蜡在温度下降至一定程度后,会产生固体结晶。因此倾点又被称为含蜡倾点。

表1 润滑油凝点和流动极限温度Table 1 The solidifying point and the ultimatetemperature of lubricating oil

凝点和倾点之间没有原则性的差别,仅仅是测试的方法略有不同,且在一般情况下,润滑油的倾点比凝点高2~3 ℃[3]。国际上,倾点使用较为普遍,故我国内燃机润滑油的低温指标大多都采用倾点表示。

凝点及倾点均能影响油品的低温流动性,低温下使用润滑油时,倾点或凝点过高,会导致油液不能流动,堵塞输油管,进而失去润滑效果。极端低温条件下,因使用的滑油倾点或凝点过高,造成发动机启动困难的情况时有发生。为了避免这种情况的发生,选用润滑油时,其倾点或凝点要比使用温度低10 ℃~20 ℃。

造成发动机启动困难,并不只是源于润滑油的凝固,当温度降低至油品凝点或倾点时,粘度也会随之增加,也可能是粘度的变大带给零件间相对运动阻力太大所致。

总之,选用低温润滑油时,应全面考虑油品的粘度、凝点和倾点等因素。

2改善润滑油低温流动性的方法

从润滑油低温流动性的因素不难得出,通过生产中脱蜡或者改变油品的粘度、凝点和倾点即降凝改粘的方法,均可有效改善润滑油的低温流动性。

2.1 生产脱蜡

润滑油可分为两大类,矿物润滑油和合成润滑油。矿物润滑油基础油的原料中含有烷烃、环烷烃、芳烃、环烷芳烃和胶质、沥青等非烃类化合物以及少量含氧、氮、硫的有机化合物组成[5],而合成润滑油则分为聚α烯烃和酯类润滑油。在生产脱蜡的问题上,因矿物润滑油本身成分复杂且含有蜡,故下面介绍的脱蜡方法皆针对于矿物润滑油。

2.1.1物理溶剂脱蜡法

我国的石油多为含蜡石油,有些润滑油中含蜡量超过40%[5],为了保证油品在低温条件下仍具有良好的流动性,必须采取脱蜡的工艺将易于凝固的蜡除去,在常用的脱蜡方法中,溶剂脱蜡尤为重要。其原理是利用溶剂对油和蜡的溶解能力不同,低温条件下使用粘度小的溶剂稀释油品,在降低油品粘度的同时又使蜡结成大晶粒而析出。

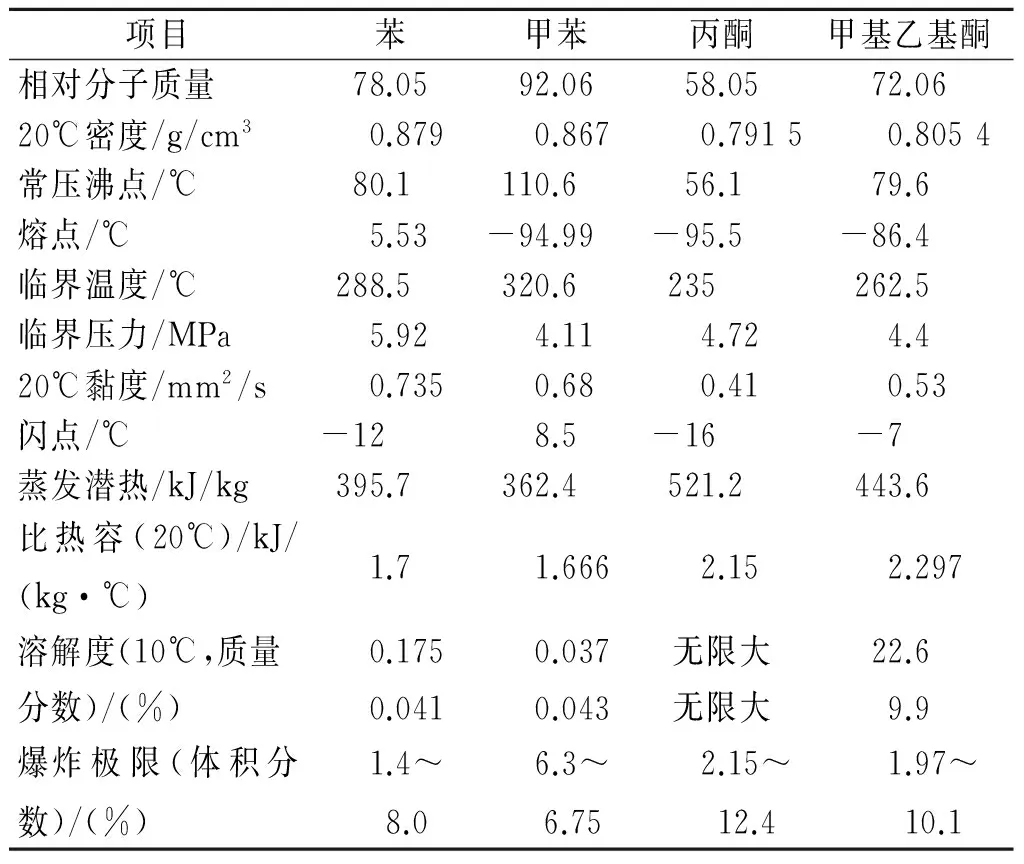

溶剂脱蜡法对溶剂的选择无疑最为重要,所选溶剂需要兼顾较好的选择性和溶解性,单一的脱蜡溶剂往往很难达到要求,其性质见表2[5]。因此工业上为了取长补短,一般会采用2~3种溶剂进行混合。常见的有丙酮-苯-甲苯、丙酮-甲苯、甲基乙基酮-甲苯等。从这些混合溶剂中不难发现,其都是采用极性溶剂和非极性溶剂相互混合,极性溶剂的作用是沉淀蜡,而非极性溶剂的作用则是稀释油品。

表2 常见脱蜡溶剂的性质Table 2 Properties of common dewaxing solvents

2.1.2化学加氢脱蜡法

近些年,由于发动机性能的不断提升和使用条件越来越苛刻,因此对氧化安定性好、粘度指数高以及挥发性低的优质润滑油油品的需求剧增。传统的生产工艺很难满足这些需求,故加氢法生产优质润滑油的技术便应运而生。加氢脱蜡作为加氢法中重要的一环,分为催化脱蜡、异构脱蜡及蜡异构化[5]。

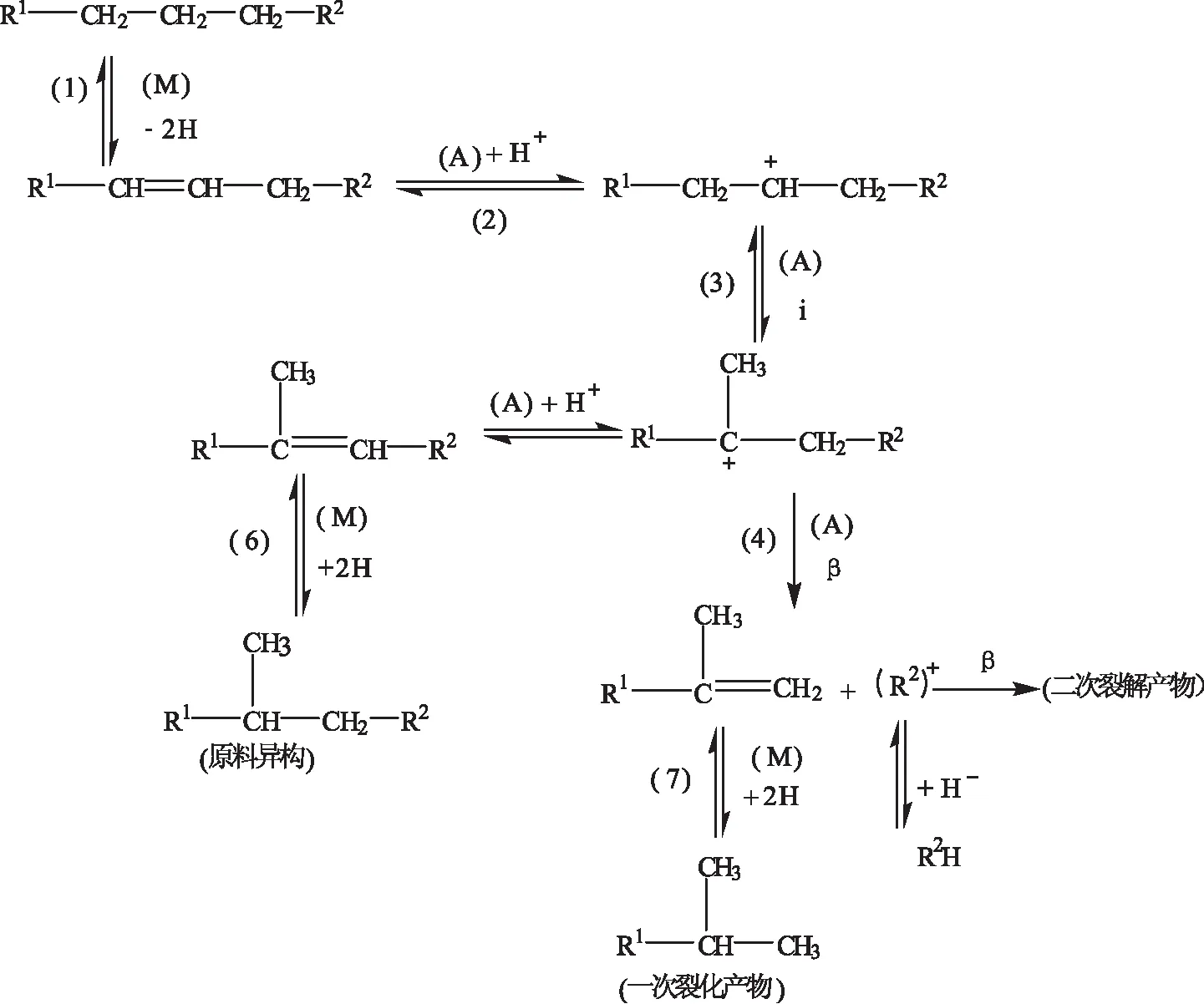

催化脱蜡指的是原油中凝点较高的长链正构烷烃和带有侧链的异构烷烃在分子筛的孔道内发生裂化,产生低分子的烃,从油品中分离,进而降低油品的凝固点。其反应的实质是对倾点高的正构烷烃进行异构、拖氢和裂化反应,使其转化为倾点低的烃。图1为催化脱蜡典型的化学反应。从图中可以看出,反应的加氢及脱氢发生在金属活性中心(M),而其异构化则产生于酸性中心(A)。

异构脱蜡是把高倾点长链的正构烷烃异构化,转化为低倾点、高粘度的异构烷烃,其裂化副产物为喷气燃料和低凝柴油。异构脱蜡的催化剂以异构活性为主,裂化的活性低,与催化脱蜡比,其副产品少,收率高,且粘度高。

蜡异构化则是指在蜡部分转化条件下,制取超高粘度的润滑油,满足倾点的前提下,获得最高的润滑油收率。

2.2 改粘降凝

润滑油要具有更好的低温性能,除了生产脱蜡的方法之外,更为有效的方法就是改粘降凝,具体做法是在润滑油中分别加入粘度指数改进剂和降凝剂。粘度指数改进剂主要用于改善油品的粘温性、低温启动性,而降凝剂则用于降低润滑油的凝点。

2.2.1改粘

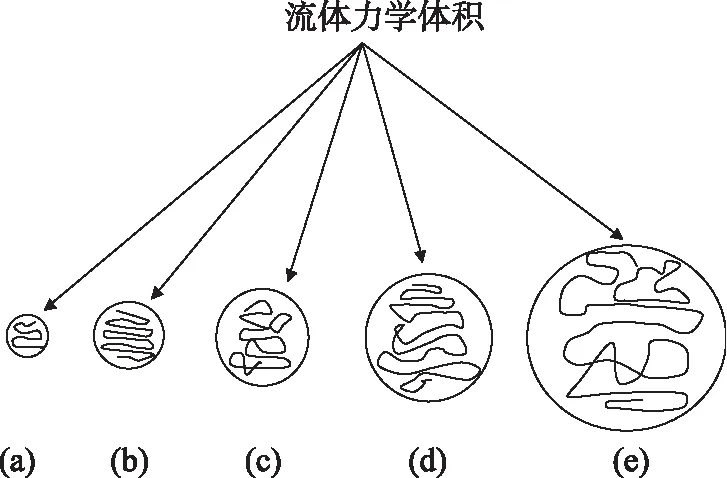

改粘可通过加入粘度指数改进剂来实现。所用的粘度指数改进剂又叫增粘剂,为油溶性链状高分子化合物,在烃类油中易溶解。低温时,其分子收缩卷曲,和油品的摩擦较小,所以对粘度的影响不大;但高温条件下,其分子溶胀,表面积和流体力学体积变大,和油品的摩擦明显增大,导致油品的粘度增加,能够弥补润滑油因温度上升而引起粘度下降的变化。粘度指数改进剂正是由于不同温度及不同形态下对粘度影响不同,从而改善了油品的低温性能。增粘剂分子的变化状态见图2,从(a)到(f)分别代表从低温到高温时分子的变化状态。

图1 催化脱蜡典型的化学反应Fig 1 typical chemical reaction of catalytic dewaxing

目前我国使用的粘度指数改进剂主要包括聚甲基丙烯酸酯(PMA)、乙烯-丙烯共聚物(OCP)、聚异丁烯(PIB)、氢化苯乙烯-异戊二烯共聚物(HSD)[6]。

需要注意的是,粘度指数改进剂作为高分子,很容易在高温或者高剪切力情况下,断裂为小分子,导致粘度变低,因此长时间使用含有此添加剂的油品,需要注意及时更换油品。

图2 粘度指数改进剂分子的收缩和溶胀Fig 2 The shrinkage and swellingof viscosity index improver

2.2.2降凝

加入降凝剂可明显达到降凝的目的,降凝剂(PPD)又被称为低温流动改进剂,是油溶性的聚合物,只要极少的加入便可以改变油品的流变性及界面状态,从而达到降低凝点的目的[7]。

当没有降凝剂时,低温条件下润滑油中的石蜡会形成针状或片状的蜡晶,蜡晶间堆积产生网状结构,而网状结构能吸收油液,故导致润滑油的流动性变差[8]。降凝剂加入后,其侧链烷基与石蜡结晶产生共晶作用,使之不能形成较大的晶体,且本身的骨架使得蜡晶不能堆积,影响了网状结构的形成,因此提高了油品的流动性。

除此之外,降凝剂中还存在着极性基团,其能够吸附油品中的极性物质,这些极性物质定向排列在蜡晶表面形成溶剂化层,溶剂化层的存在阻断了蜡晶间的连接,降低了体系的表面能,使得蜡晶高度分散。这里需要特别指出的是,降凝剂只在含蜡较少的油品中才能起到降凝作用,无蜡或者含蜡多均无效果。

目前,使用最广泛的降凝剂有烷基萘、聚甲基丙烯酸酯(PMA)、聚α烯烃等。

烷基萘又叫巴拉弗罗(Paraflow),是用氯化石蜡和萘在三氯化铝为催化剂时缩合而成,1931年由Davis[9]等发明。其分子量在10 000左右,对中、重质润滑油有降凝效果,但因颜色较深,故不宜用在浅色的油品中。

聚甲基丙烯酸酯是目前使用较广泛的降凝剂,利用偶氮二异丁腈或氢化苯甲酰为引发剂,在甲苯溶剂中,甲基丙烯酸酯单体自由基聚合反应获得,因其存在梳状结构,故有很好的改粘降凝效果。

聚α烯烃降凝剂为我国自行研发的,是在齐格勒催化剂下,用蜡裂解烯烃聚合而成,使用于轻、中、重质润滑油,降凝效果很好,一般用量在0.2%~1.0%。

需要明确的是,并不是只要存在降凝剂,油品的降凝效果就好,同一种降凝剂往往对不同的油品表现出完全不同的降凝效果,主要是润滑油的组成、石蜡的含量均会对降凝效果产生非常大的影响。为了让降凝剂发挥最大的效用,需要综合考虑各方面的因素。

3结 语

作为润滑油重要的基本性质之一,低温流动性能不仅影响着摩擦表面的润滑效果,还影响极端温度条件下发动机的启动[10],低温条件下流动性能较差的油品,不仅会增加机械附件间的摩擦和损耗,而且不利于整个润滑体系的清洁和散热。为了有效地避免此类情况的发生,在了解润滑油低温流动性影响因素的基础上,学习并掌握具体的改善措施可以对解决实际问题提供行之有效的理论支撑,具有十分明显的现实意义。

[1] 刘燕,柯有胜,张霞铃.不同基属润滑油基础油对调和油低温流动性的影响[J].用油全方位,2013(2):53.

[2] 陈玉,张秀娟,蒙猛 等.影响润滑油倾点的静电降凝理论[J].润滑油,2012,27(1):61-63.

[3] 赵文钊,张书宁,陈柱锦。浅谈小型制冷活塞压缩机润滑油的选用[J].技术创新,2016:51-52.

[4] 郑发正,谢凤。润滑油性质与应用[M].北京:中国石化出版社,2006,30-35.

[5] 康明艳,卢锦华。润滑油生产与应用[M].北京:化学工业出版社,2011,30-53.

[6] 王会东。粘度指数改进剂对润滑油性能的影响[J].精细石油化工进展,2003,4(9):18-21.

[7] 郑万刚,汪树军,刘红研。α-甲基丙烯酸十四醇酯-丙烯酸胺共聚物降凝剂的制备及其对润滑油的降凝效果[J].石油学报(石油加工),2014,30(3):462.

[8] 付丽丽,吕高志,周博。润滑油降凝剂研究进展[J].精细石油化工,2016,33(1):77-80.

[9] Davis G H B. Hydrocarbon oil and process for manotacturing the same: US,1815022[P].1931-07-14.

[10] 徐敏.航空涡轮润滑油应用[M].北京:石油工业出版社,1997,68-69.