汽车驻车制动拉索的布置与设计

崔祥波, 游廷海,张德志

(奇瑞汽车股份有限公司汽车工程研究院,安徽芜湖 241006)

汽车驻车制动拉索的布置与设计

崔祥波, 游廷海,张德志

(奇瑞汽车股份有限公司汽车工程研究院,安徽芜湖 241006)

为探索汽车驻车制动拉索的布置和设计要点,对拉索各零件的受力情况及其之间的关系进行研究,基于力学分析结论,结合多年的实际研发经验,给出拉索的布置设计、结构设计和周边件设计的关键点。

驻车制动拉索;布置;设计要点

0 引言

汽车驻车制动系统分为机械式和电子式两种,驻车制动拉索(后面简称拉索)是机械式驻车制动系统的重要组成件。文中建立一个拉索的力学模型,分析拉索各子零件的受力情况及它们之间的关系。基于此,对拉索的结构设计、布置设计、周边件设计要点进行了研究。汽车中还有很多和驻车制动拉索相似的零件,比如换挡操控拉索、车门操控拉索等,其设计研究均可参考此文。

1 驻车制动拉索的作用和结构分析

拉索的作用有两个:(1)传递手刹操纵机构(后面简称手刹)输入的操纵力。拉索的力传递效率越高,它传递给制动器的力就越大,制动效果就越好,这个过程很明显,不再赘述。(2)传递手刹输入的操纵行程。制动器内部的驻车拉臂要有足够的行程才能使制动蹄产生足够大的变形量,进而产生需要的驻车力。驻车制动系统各零件和固定拉索的车身都不是绝对刚体,有弹性,会消耗一些行程。在手刹输出行程一定的情况下,如果拉索消耗行程比较大,则制动蹄变形量不足,传递的力无法形成有效支撑,也就无法传递力。行程传递是力传递的基础,所以,拉索的行程传递效率越高越好。

图1是一种典型的驻车拉索结构图,拉索主要由钢丝绳、钢丝绳前球销、钢丝绳后球销、护管、护管前接头、护管后接头、回位弹簧、支架等组成。

图1 一种典型的驻车拉索结构图

护管是拉索的核心子零件,有必要先对其内部结构作详细分析。图2是护管内部结构剖视图,护管由外层PVC、钢丝卷簧管、内衬管三部分硫化卷制在一起而成,是一个复合结构件。外层PVC起密封和保护作用,和钢丝卷簧管硫化在一起。钢丝卷簧管是用钢丝绕制而成的细长管,起导向支撑作用。卷簧各圈之间有间隙Δs(为突出显示,Δs画得比较大,实际很小,接近于0),力和行程的传递要先消除这个间隙,所以卷簧的致密度直接影响拉索的行程效率。为提高拉索的行程效率,也有公司要求,拉索总成制作前要对护管进行一次大压力的纵向压缩,以提高其致密度。卷簧各圈无法光滑连接,所以其内壁无法做得很光滑,如果钢丝绳直接装入卷簧管中,使用时很快会被磨破,所以在卷簧管内需要加一个内衬管,钢丝绳最终是穿入内衬管中。驻车时,钢丝绳和内衬管摩擦,显然,内衬管的主要作用是减小摩擦力。内衬管常用材料为PE,也有公司使用有自润滑性能的聚四氟乙烯做内衬管,进一步减小摩擦力。护管之所以做成这种复合结构而不是直接使用无缝钢管,原因有两个:(1)拉索走向往往需要很多折弯,用钢管制作,制造和装配都会非常困难;(2)拉索有一段需要跟着后悬架一起跳动,要求拉索有一定柔性以适应这种跳动带来的长度变化和力冲击,钢管不满足要求。

图2 护管内部结构剖视图

2 驻车制动拉索受力分析

实车拉索往往不可能完全直线布置,如图3所示,假设右侧那个空间被零件P占用了,则拉索要避让,拉索就必然需要折弯。经理论分析和试验验证,受力分析结论如下:

(1)钢丝绳只受到3个力F1、F4、f1,其关系为F1=F4+f1。

(2)护管只受到3个力F2、F3、f2,其关系为F2=F3+f2。

(3)F1=F2,力大小相等,方向相反。

(4)F3=F4,力大小相等,方向相反。

(5)f1=f2,力大小相等,方向相反。

(6)f1、f2随输入力F1的增加而增加,综合摩擦因数平均值为0.136,设计时按此计算。

(7)护管前接头和护管后接头都只受压力(F2、F3),不受拉力。

(8)静态段支架不管支架是否铆接在护管上,支架均不参与钢丝绳和护管各力之间的平衡,支架受力接近于0。支架的作用仅仅是定位护管的走向,受到的力等于因固定走向而带来的护管弹力,这个力很小,一般不超过150 N。

(9)动态段支架和静态段支架一样,不参与钢丝绳和护管各力之间的平衡。但动态段支架的作用,除了定位护管的走向,还要承受动态段拉索长短变化带来的冲击力和拖拽力,所以支架和护管的铆接力要足够大,最少200 N以上,否则拉索冲击力可能破坏铆接状态,铆接状态被破坏后护管很快就会被磨破。

(10)不同工况下拉索各部位受力最大值分析。以乘用车为例,根据法规要求、行业内实际情况、特殊工况下手刹的最大受力,结合(1)—(7)的结论,可计算得到不同工况下拉索各部位最大受力值,见表1,这就是拉索和周边件刚度及强度校核的输入力。

F1—钢丝绳前球销受到的手刹传来的输入力F2—护管前接头受到的压力F3—护管后接头受到的压力F4—钢丝绳后球销受到的制动器拉力(等于钢丝绳的输出力)f1—钢丝绳受到的内衬管的摩擦力f2—内衬管受到的钢丝绳的摩擦力

图3 拉索有折弯布置情况下的力学模型

表1 不同工况下拉索各部位最大受力值

3 拉索布置设计

3.1 整体走向设计

尽可能对称布置,以使左右拉索的长度相等且对称弯曲,其好处是左右拉索的力效率和行程效率相等,拉索输入给左右驻车制动器的力和行程相等。

3.2 拉索引出车身的角度

与水平面夹角不宜超过30°,否则与之配合的手刹的设计会比较困难。与车身纵向中心线的夹角不宜超过10°,否则手刹的纵向力被分解掉的力太大,并且手刹平衡架容易被拉裂。

3.3 温度场设计

主要是注意拉索和排气管的距离。各工况温度场环境中,拉索表面温度不得超过120 ℃,理想状态是控制在100 ℃以内,以防止PVC老化及润滑脂干枯。

3.4 拉索静态段和动态段的设计

3.4.1 静态段设计

不随着后悬架跳动而跳动的一段称为静态段。设计目标是:(1)不和周边件干涉。(2)曲率半径不小于100 mm。静态段进行静态校核即可,设计简单,确定好支架的位置就能达到以上要求。

3.4.2 动态段设计

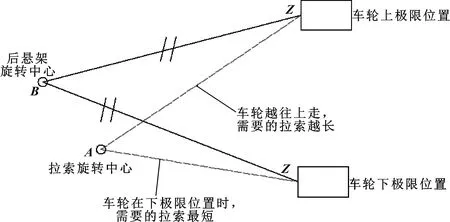

随着后悬架跳动而跳动的一段称为动态段。设计目标是:(1)跳动空间范围内不得和周边件干涉。应做出悬架上下跳动极限范围内的拉索运动包络,尤其要注意和轮胎的距离。(2)曲率半径不小于100 mm。(3)合理的长度。如图4所示,拉索AZ段随后悬架跳动而跳动,AZ段即为跳动段。布置拉索时,拉索旋转中心A和后悬架旋转中心B往往无法重合,跳动时拉索“理论中心曲线长度”AZ会有变化,而后悬架长度BZ固定不变(后悬架是刚体件)。拉索“实际长度”小于“理论中心曲线长度”,则无伸缩富余量,在图中车轮上极限位置会被拉断;拉索实际长度比理论中心曲线长度大太多,则伸缩富余量大,在图中车轮下极限位置曲率半径小,拱紧力大,容易损坏支架。动态段实际长度一般应比理论中心曲线长度的最大值大0~10 mm,且动态段长度应不小于450 mm(在不与周边件干涉的前提下,越长越好),长度越短柔性越差就越容易扭伤。动态段需要进行动态校核,设计复杂。

点Z—拉索后接头和制动器固定点 点A—拉索动态段支架固定点

点B—后悬架旋转中心轴中点

图4 拉索旋转中心和后悬架旋转中心不重合示意图

3.4.3 静态段和动态段分割方案

如图5所示,静态段和动态段通过支架分割为界限明显的两段,分割方案有4种,目标都是尽可能使拉索旋转中心和后悬架旋转中心重合,减小拉索在跳动时的长度变化。各方案具体描述见表2。方案一和方案二最理想,如果受周边件限制无法达成,则选用方案三和方案四。

点X—拉索前接头和车身中通道固定点 点Y—拉索前端支架固定点 点Z—拉索后接头和制动器固定点 点A1、A2、A3—拉索动态段支架固定点 点B—后悬架旋转中心轴中点

图5 拉索动态段和静态段分割方案图

表2 拉索动态段和静态段4种分割方案

4 拉索设计的关键点

4.1 回位弹簧设计

驻车制动器有3种结构型式:带驻车功能的综合鼓式制动器、盘中鼓式制动器、带驻车功能的综合卡钳制动器。前两种制动器的驻车拉臂回位弹簧的力无法设计得太大,驻车拉臂回位弹簧不能兼做拉索回位弹簧,所以驻车拉索需要自带回位弹簧。综合卡钳的驻车拉臂回位弹簧可以设计得足够大,该回位弹簧可以兼做拉索回位弹簧,所以和综合卡钳配合的拉索可以不带回位弹簧。

拉索回位弹簧的总体设计原则是:(1)初始力足够大。这样才能保证钢丝绳回位,松开手刹时,钢丝绳摩擦力阻力一般要求小于10 N,所以回位弹簧初始压力应大于10 N。(2)刚度小。拉动手刹,回位弹簧被进一步压缩,弹簧刚度小,其弹力才不会明显增加,不会过多消耗手刹操纵力。刚度一般不大于2 N/mm。(3)在“拉索工作行程”范围内操纵拉索,弹簧不得出现“并圈”现象。如果弹簧并圈,拉索力将全部消耗在拉索内部,无法传递给制动器。拉索工作行程可以用手刹的满行程来定义,设计合理并且调整得当的驻车系统,在手刹操纵满行程的2/3以内即可使整车在20%的坡道上驻车,这种坡道已经非常陡峭,在日常生活中很少遇到。所以,手刹不会拉动到满行程,以手刹的满行程作为拉索的工作行程足够。手刹满行程一般不大于21 mm。

4.2 拉索密封结构的设计

拉索总成的密封结构非常重要,其作用有3个:第一个作用是防进水结冰。如果拉索在使用过程中进水,气温0 ℃以下这些水会结冰,钢丝绳和护管被冻在一起,导致拉索无法拉动,完全失去功能。在寒带地区的一些驾驶员,到了冬天很少使用手刹驻车,其目的也是防止拉索进水结冰。设计良好的拉索,密封性良好,不必有此担心。第二个作用是防止润滑脂挥发。显然,润滑脂在裸露的环境中很容易挥发,拉索的密封性越好润滑脂的使用寿命周期越长。润滑脂挥发,拉索内部润滑不足,内部摩擦力将急剧上升,不但驻车费力,还会导致钢丝绳和内衬管磨损。第三个作用是保护润滑脂的品质。密封不良,会进水或粉尘,破坏润滑脂的润滑能力,造成钢丝绳和内衬管的早期磨损。密封结构设计主要集中在接头和钢丝绳配合处。

4.3 A+B长度的设计

如图1所示,A+B尺寸即钢丝绳活动段的总长度。这个长度影响:(1)拉索和手刹及制动器的挂入装配性,A+B过短,不易装配。(2)驻车制动系统的调整富余量,A+B过长,装配后系统没有调整富余量。(3)左件和右件的长度差异影响手刹平衡块的扭转角度,差异过大,平衡块扭转角度大,容易被拉裂。

4.4 拉索原因导致驻车系统松旷及行程加大的失效模式分析

驻车制动系统在制动器的效能因数、拉索的力传递效率和行程传递效率都很高的情况下,仍会出现以下两种问题:问题一,车辆使用一段时间手刹行程会变大,手刹要操纵更大的行程才能驻坡,甚至还出现松旷异响,其原因一般是表3中的1—4。该问题通过调整驻车系统松紧度可以解决,但应想办法减低失效模式的影响程度。问题二,新下线的车驻坡能力就不好,这往往是表3中的原因5—6导致,该问题无法通过调整驻车系统松紧度解决,只能靠提高系统刚度解决,这两个原因往往被忽略,应引起重视。

表3 拉索原因导致驻车系统松旷及行程加大的原因分析

4.5 各零件材料选择

如前所述,动态段支架受力较大,一般用2 mm厚的钢板制作,并做出各种加强筋,以保证其强度和刚度。静态段支架受力不大,可以根据空间结构需要,用1.5 mm钢板、钢丝、塑料制作,也可以用弹簧来引导拉索走向。护管前接头和护管后接头,主要考虑承受压力的能力,可以用钢材、锌铝合金、尼龙制作,锌铝合金和尼龙使用比例越来越高。钢丝绳前球销和钢丝绳后球销,主要考虑承受拉力的能力以及耐磨性,可以用钢材、锌铝合金制作。回位弹簧一般使用65Mn60、Si2Mn等弹簧钢丝制作。

4.6 对周边件的设计要求

(1) 影响整车NVH密封性的周边件。比如拉索过车身中通道位置,为满足整车NVH要求,应对中通道配合面的平面度和尺寸精度提出要求。

(2)影响拉索装配牢固度的周边件。比如和拉索接头及支架配合的周边件,应对其平面度和尺寸精度提出要求。

(3)影响拉索装配后有效长度的周边件。和护管接头配合的周边件,应对其刚度及定位尺寸精度提出要求。

4.7 拉索的使用寿命

以频繁使用手刹的城市工况计算,平均每3~4 km使用一次手刹,30×104km使用手刹的次数不超过10万次,拉索工作耐久试验一般要求10万次以上无功能失效,所以拉索一般为伴随整车终生不更换。

4.8 试验项目

最重要试验项目包括:力效率、行程效率、摆动耐久、工作耐久和防水性能。一般都是将拉索总成按实车装配状态装配,模拟各种工况进行相应的试验。尤其应重视摆动耐久试验,大部分拉索的问题都发生在摆动耐久上,拉索应按实车状态装配,装配拉索的夹具刚度应不低于车身,模拟后悬架摆动的运动机构,其摆动幅度和摆动轨迹应按实车情况。

5 结论

文中对拉索各部位的受力情况、力学关系及力的生成过程进行了研究和试验验证;对拉索的结构设计、材料选择、行程变化规律、试验项目进行了研究;对拉索的布置设计、周边件设计进行了研究。

[1]公安部道路交通管理标准化技术委员会.机动车运行安全技术条件:GB 7258-2012[S].北京:中国标准出版社,2012.

[2]全国汽车标准化技术委员会.汽车用操纵拉索总成:QC/T 29101-1992[S].北京:中国标准出版社,1992.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[4]鲁道夫L.汽车制动系统的分析与设计[M].张蔚林,陈名智,译.北京:机械工业出版社,1985.

TheLayoutandDesignofAutomobileParkingBrakeCable

CUI Xiangbo, YOU Tinghai, ZHANG Dezhi

( Automotive Engineering Research Institute,Chery Automobile Co., Ltd.,Wuhu Anhui 241006,China)

In order to explore the key points of layout and design of automobile parking brake cable,the force conditions of various parts of parking brake cable and the relationship between them were studied.Based on the analysis conclusion,combining with many years practical research and development experience,the key points of cable layout design, structure design and the surrounding parts design were given.

Parking brake cable;Layout; Design key points

2017-08-01

崔祥波(1977—),男,硕士研究生,工程师,从事汽车制动系统的产品设计工作。E-mail:cuixiangbo@mychery.com。

10.19466/j.cnki.1674-1986.2017.12.003

U463.5

B

1674-1986(2017)12-009-05