烧铝工艺及其在平板压接式整流管芯片的应用研究

田苗

摘 要:针对航空电源系统对大功率整流管的需求不断增大,文中从欧姆接触理论出发,阐述了铝材料作为欧姆接触材料的优势,研究了适合本单位现有生产条件下的烧铝工艺,又依据用户需求,将烧铝工艺应用在正向额定电流400 A、反向峰值电压1 600 V、最高工作结温180℃、反向恢复时间1 μs的快恢复整流管芯片并进行了试验研究。

关键词:欧姆接触;烧铝工艺;平板压接式整流管;航空电源

中图分类号:TP39;TK17 文献标识码:A 文章编号:2095-1302(2017)12-00-04

0 引 言

随着航空电源技术的快速发展,对正向电流200 A以上大功率器件的需求正不断增大。目前正向电流大于200 A的整流管一般采用平板压接式封装[1],与螺栓型整流管相比,平板压接式整流管各零件层之间没有焊料的干性接触,在温度循环和功率循环中,允许不同层之间彼此有轻微滑动,这种非疲劳结构可有效避免焊料产生热疲劳,在重复功率循环或高低温循环时,导致出现现场失效的问题[2]。同时,平板压接式结构的整流管可两面散热,有效降低了结温升,降低了整流管的功耗,提高了器件的可靠性。

烧铝工艺是平板压接式整流管引出电极的主要方法,通过铝硅钼合金与引线接触达到与外部电路导通的目的。因此,本文主要结合目前已有的设备条件,研究了烧铝工艺的具体工艺参数,及其在平板压接式整流管的应用试验,为研制多种形式的封装器件以及整流模块奠定了基础。

1 理论分析

1.1 欧姆接触

金属导体接触基本可分为两大类,即欧姆接触和整流接触[3]。当器件加正向和反向峰值电压时,欧姆接触具有线性且对称的I-V特性,与器件的体电阻相比,接触电阻可忽略不计。因接触电阻上的压降增加了不需要的功率损耗,因此将降低系统的效率。在半导体器件与外部电路的信号转换过程中,欧姆接触起着非常重要的作用。

1.2 欧姆接触良好的必要性

欧姆接触不好,一方面影响粘接强度,另一方面增加了接触电阻。对于大功率整流管而言,电流增大,电阻增加少许,不仅会大大增加功率损耗,还将使器件发热,结温上升,致使整流管性能恶化或整流管损坏。因此,歐姆接触技术是大功率整流管管芯研制制备的关键。

1.3 铝作为欧姆接触材料的优势

考虑到大功率整流二极管的合金材料问题,选择在P+重掺杂区与P型合金材料进行高温烧结,形成欧姆接触。对于阳极欧姆接触的烧结,生产中多采用铝薄片与硅片P+层进行合金烧结。P+层由大量Ⅲ族元素做为受主杂质掺杂形成,最常用的受主杂质是Ⅲ族元素的铝或硼,铝箔与P+层烧结后形成的再结晶层中,含有大量铝原子,其受主杂质浓度相比于原硅片P区的浓度得到大幅提高,使得再结晶层的电阻率很低,实现了欧姆接触的目的[4]。

2 烧铝工艺的研究

采用热膨胀系数与硅接近的钼片与硅片焊接,避免芯片由于热应力导致失效。因此,铝和钼片的工艺处理对硅片烧铝有重要影响。目前欧姆接触技术主要是烧铝工艺,其工艺流程如图1所示。

根据流程,烧铝工艺方法主要研究以下几点:

(1) 研究铝箔清洗方法与钼片的清洗腐蚀方法;

(2) 研究铝箔厚度与合金参数的匹配性,及铝箔的减薄方法;

(3) 研究烧铝工艺参数。

2.1 铝箔的清洗方法

烧铝工艺采用的铝箔是高纯材料,其清洗试验见表1所列。

通过以上试验,最终将铝箔按照无水乙醇—丙酮—无水乙醇的顺序进行超声清洗,每次10 min,再用冷去离子水冲洗干净,自然晾干。

2.2 钼片的清洗腐蚀方法

钼片去油清洗参考铝箔的清洗方法,清洗后钼片表面光亮,无油污。

钼片的腐蚀方法也是欧姆接触工艺的难点,参考资料中腐蚀液的配比为H2O2∶H2O∶NaOH=1∶5∶少量,因NaOH的量没有明确给出,因此需要不断摸索试验。试验总结见表2所列。

采用H2O2和少量NaOH去除腐蚀液中的去离子水,为防止烘干方式影响结果,试验3、4、5腐蚀后均采用真空烘箱烘烤。试验结果表明,试验4腐蚀后的钼片表面发亮、均匀,效果最好。

钼片的清洗腐蚀按照无水乙醇—丙酮—无水乙醇的顺序进行超声清洗,每次10 min,用冷去离子水冲洗干净,再用H2O2 ∶NaOH=100 mL ∶2 g比例的腐蚀液进行腐蚀。

2.3 铝箔的减薄方法

烧铝工艺的一个关键因素是铝箔厚度控制,若铝箔太厚,则易在烧结中产生沾润流铝现象,导致焊接空洞问题。根据经验,功率管芯铝箔厚度在0.02~0.03 mm之间最为理想。采购的铝箔厚度为0.05 mm,需减薄约0.02 mm。

本文采用腐蚀方式来减薄铝箔厚度。查阅资料,采用HF∶HNO3为1∶6或1∶9比例的腐蚀液腐蚀3~5 min可减薄铝箔。进行如下3次摸索试验:

①用HF∶HNO3为1∶6的腐蚀液腐蚀铝箔,但腐蚀速率缓慢,20 min后测量铝箔厚度在0.045~0.05 mm之间;

②采用HF∶HNO3为1∶9的腐蚀液腐蚀铝箔,腐蚀速率依然缓慢。

③更改腐蚀液配比,采用HF∶HNO3为1∶1的腐蚀液腐蚀铝箔,腐蚀3 min后,测量铝箔厚度在0.02~0.03 mm之间,实现了减薄铝箔的目的。因此,铝箔的减薄确定采用HF∶HNO3=1∶1比例的腐蚀液腐蚀铝箔3 min,再用冷去离子水清洗干净即可。

2.4 铝硅钼合金工艺参数的研究

硅的熔点为1 412℃,纯铝的熔点为660℃,然而铝和硅熔合形成的合金却有更低的熔点,通过查资料可知,铝硅合金的共熔点是577℃,即大于577℃就可形成合金。合金温度低,硅片与合金材料粘润性差,甚至无法熔合;合金温度高,容易破坏硅单晶的性能,降低少子寿命等。因此,选择合适的合金温度对芯片性能有重要影响。endprint

按图2装模顺序,用现有的卧式真空烧结炉进行试验,见表3。

通过以上试验,用刀片剥离钼片与硅片,检查钼-硅粘接效果。试验4中,每炉抽取5片样片,用刀片划开钼片与硅片的粘接面,结果粘接牢固,无法用刀片将钼片和硅片完整剥离;将试验片进行X光透视,其沾润面积达90%以上,证明在此条件下,可形成良好的铝钼硅合金,即良好的欧姆接触。最终确定烧结参数为合金温度670~700℃,合金时间25~30 min。

3 烧铝工艺的应用研究

用户需要使用正向电流IF(AV) 为400 A、反向峰值电压VRRM为1 600 V、最高工作结温Tjm为180℃、反向恢复时间trr为1 μs的快恢复平板压接式整流管,根据用户提出的最大外形尺寸要求,采用直径为26 mm,电阻率为(55~65)Ω·cm,厚度为(0.32±0.01)mm的硅片。

3.1 材料参数正确性验证

3.1.1 硅片直径

受最大外形尺寸限制,芯片直径为26 mm,为去除磨角所占的圆环宽度,上表面电极接触直径为Φ24 mm。电流密度计算公式见式(1):

J=IF(AV)/A=4IF(AV)/(πd2) (1)

其中,A为芯片面积,将d=24代入计算可以得电流密度J= 88.5 (A/cm2)。

根据经验,高结温整流管芯片电流密度小于100 A/cm2较合理,有助于芯片保持良好的可靠性,因此将芯片直径定为26 mm。

3.1.2 电阻率

电阻率的选取由反向峰值电压与最高工作结温共同决定。

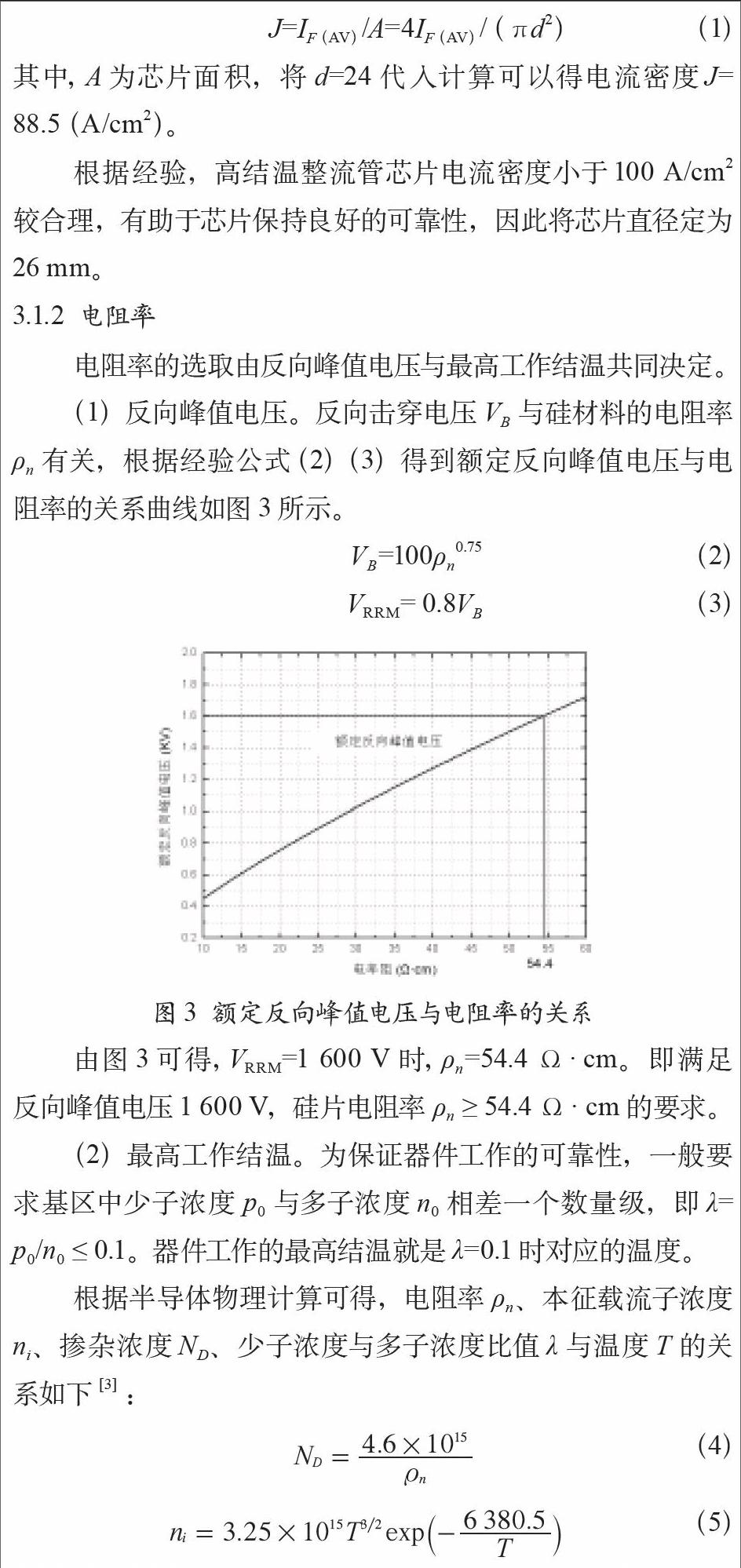

(1)反向峰值电压。反向击穿电压VB与硅材料的电阻率ρn有关,根据经验公式(2)(3)得到额定反向峰值电压与电阻率的关系曲线如图3所示。

由图3可得,VRRM=1 600 V时,ρn=54.4 Ω·cm。即满足反向峰值电压1 600 V,硅片电阻率ρn≥54.4 Ω·cm的要求。

(2)最高工作结温。为保证器件工作的可靠性,一般要求基区中少子浓度p0与多子浓度n0相差一个数量级,即λ= p0/n0≤0.1。器件工作的最高结温就是λ=0.1时对应的温度。

根据半导体物理计算可得,电阻率ρn、本征载流子浓度ni、掺杂浓度ND、少子浓度与多子浓度比值λ与温度T的关系如下[3]:

联立方程组(4)(5)(6),并将λ=0.1与最高工作结温Tjm=180℃(453 K)代入,求解可得电阻率的最大值为ρn= 65。

由耐压与结温的计算结果可知,采用电阻率为(55~65)Ω·cm的硅片可满足要求。

3.1.3 芯片厚度

硅片厚度主要由P+结扩散深度XjP、N+结扩散深度XjN及基区宽度W确定。

最大耗尽区宽度与电阻率、电压的关系为[5]:

根据选定的电阻率ρn=(55~65)Ω·cm,取最大值65代入式(7),可求得W=170 μm

根据现有典型工艺,P+结深为XjP=60~80 μm,N+结深为XjN=50~60 μm,因此,硅片的总厚度至少为H=XjP+ XjN+W=80 μm+60 μm+170 μm=310 μm=0.31 mm。

综上,选择厚度为(0.32±0.01)mm的芯片,可满足设计要求。

3.1.4 反向恢复时间

半导体中载流子的迁移率、扩散系数、扩散长度等关系如下[6]:

在式(8)~(11)中,μn、μp、Dn、Dp分别为电子与空穴的迁移率和扩散系数,Da为双极扩散系数,τHL为双极大注入下少子寿命,La为双极扩散长度。

在反向恢复中,恢复时间trr为[7]:

由(12)与(13)可得恢复时间与少子寿命的关系为:

从式(15)可看出,反向恢复时间主要与少子寿命、基区宽度有关。图4显示了恢复时间与少子寿命和基区宽度的关系。

若trr≤1.0 μs,基区宽度W=170 μm,则要少子寿命τHL≤0.045 μs才能达到满足反向恢复时间trr≤1.0 μs的要求。

3.2 芯片工艺方案

选定材料参数后,根据用户需求及现有生产工艺,芯片制造工艺流程如图5所示。

3.2.1 大片扩散

纸源扩散工艺是一种简单、高效、适合大批量生产的扩散工艺,可经过一次扩散形成管芯所需PN结及高浓度N+层、P+层,管芯表面浓度高且一致性好,管芯质量稳定。

3.2.2 大片喷砂

喷砂的目的在于去除扩散形成的硼硅玻璃,是合金工序的一个重要步骤,若喷砂时部分点未喷到,则容易形成焊接空洞,直接影响管芯合金层的结合力及焊接质量。

3.2.3 激光落圆

将大片扩散片用激光划片机划成直径为26 mm的圆片。

压接式整流管一般采用阳极面(P+面)烧铝、阴极面(N+面)蒸铝方式形成外接电极[8]。该方式的工艺流程如图6所示。

若P+面烧铝在本单位做,则采用之前的工艺。考虑到现有生产条件有限,N+面蒸铝外委877厂加工,以便引出整流管阴极。

3.2.4 喷射腐蚀

喷射腐蚀能够定点腐蚀,以避免腐蚀无需腐蚀的部分,以及因腐蚀引入的金属杂质玷污,提高了芯片反向峰值电压水平[9]。因现有生产条件的限制,考虑外委加工。

3.2.5 电子辐照

电子辐照寿命控制技术利用电子辐照在半导体内部的感生缺陷作为复合中心,达到控制少子寿命的目的[10]。需外委加工,要求达到少子寿命≤0.045 μs。

4結 语

本文通过对烧铝工艺的研究,得出了适合现有生产条件的铝箔清洗减薄工艺和铝硅钼合金工艺参数,包括铝箔清洗、钼片清洗腐蚀、铝箔减薄和铝硅钼合金。按照用户提出的平板压接式整流管的电性能参数要求,对所选硅片的材料参数进行验证,验证材料参数能够满足设计要求。将烧铝工艺应用在压接式整流管芯片中,开拓了一条新思路,对后续大功率快恢复平板压接式整流管的研制奠定了工艺基础。

参考文献

[1]可控硅工艺调查组.可控硅整流元件制造工艺[M].北京:科学出版社, 1971: 2.

[2]庄奕琪.微电子器件应用可靠性技术[M].北京:电子工业出版社,1996.

[3]刘恩科,朱秉升,罗晋生,等.半导体物理学[M].北京:国防工业出版社,2002.

[4]施敏,伍国钰,耿莉.半导体器件物理(第三版)[M].西安:西安交通大学出版社,2008.

[5]张波.Power Semiconductor Devices and Smart Power ICs (Second Edition) [Z].2001

[6]北京市技术交流站可控硅元件短训班.大功率可控硅元件[M].北京:人民教育出版社, 1976: 36.

[7]徐传骧,刘文英.电力硅半导体器件耐压的高温特性和稳定性的研究[J].西安交通大学学报, 1983, 17(3): 100-112.

[8]李曼,汲有光.高温晶闸管的研究[J].辽宁工程技术大学学报,1989,8(3): 88-91.

[9]张屏英,周估漠.晶体管原理[M].上海:上海科学技术出版社, 1985.

[10]潘广问.高温硅功率器件所用硅单晶电阻率的选取[J].湖北文理学院学报, 2001, 22(5): 22-24.

[11]夏吉夫,郭永亮,潘福泉.3.5kV/400V高电流密度整流二极管的设计制造[J].电力电子技术, 2008,42(12):16-17.endprint