淀粉糖液化喷射蒸汽在蒸发浓缩系统的应用*

黄智钧 徐正康 罗建勇 郭 峰 李碧珠 叶晓蕾 林漫娜

(广州双桥股份有限公司,广东广州 510280)

淀粉糖浆是指以含淀粉的粮食、薯类等为原料,采用先进的生物酶法技术制取的糖液,包括麦芽糖浆、葡萄糖浆、果葡糖浆等。淀粉糖浆消费领域广,消费数量大,广泛应用于食品、医药、造纸等行业。近年来,随着食品工业的发展及酶制剂等生物技术的进步和人们消费结构的变化,我国淀粉糖行业取得了显著的发展。

广州双桥股份有限公司是一家淀粉糖浆制造企业,以玉米淀粉为原料,经过酸法、酸酶法或酶法,生产麦芽糖浆、葡萄糖浆、啤酒用糖浆和果葡糖浆等几大类产品。淀粉糖浆的生产流程如下页图1所示,其中液化喷射作为一个关键工序,其效果直接影响糖化指标和过滤效果,另外喷射过程需要消耗能源,如电力和蒸汽。蒸发浓缩则是后期一个重要工序,浓缩效果的好坏对产品质量指标的控制及成本控制产生重要影响。本文利用这两道工序的共同点“蒸汽的使用”作为切入点,通过技改措施,对液化喷射产生的蒸汽尾气进行回收利用,并验证方案的可行性,为公司的节能降耗及降低生产成本提供依据。

图1 淀粉糖浆的生产工艺流程图

1 液化喷射系统

本研究采用美国进口的喷射器,液化喷射系统示意图如图2所示。利用蒸汽液化喷射器将蒸汽直接喷射入淀粉乳薄层,形成高强度的微湍流,使淀粉乳在短时间内达到要求的温度,完成淀粉的糊化、液化。经过喷射环节后的蒸汽,温度有所降低,成为尾气排走。

图2 液化喷射系统

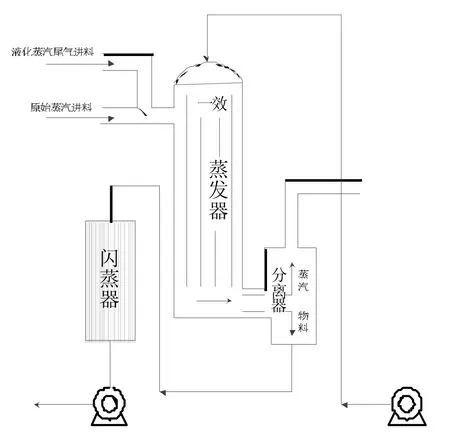

2 蒸发浓缩系统

本试验采用四效降膜式蒸发器,如图3所示。其工作原理为:低浓度溶液经入料泵进入第四效蒸发器,经过加热蒸发后进入分离室,蒸汽与溶液在此分离,溶液从底部流出并通过物料转移泵进入第三效蒸发器,而二次蒸汽排出后进入冷凝器形成冷凝水。按照与第四效相同的方式进行工作,溶液传输到第三效蒸发器进行浓缩,而二次蒸汽进入第四效作为加热蒸汽,直到溶液传输到第一效蒸发器进行浓缩,浓缩后的溶液进入闪蒸器进行降温和脱氧后,经出料泵输送到贮罐。第一效的加热蒸汽由锅炉直接供给,一次蒸汽冷凝水返回锅炉房进行回收利用,第一效的二次蒸汽进入第二效作为加热蒸汽。

图3 四效降膜式蒸发器示意图

3 液化喷射蒸汽尾气回收利用的可行性试验

液化喷射蒸汽回收利用的节能改造示意图如图4所示。将液化喷射后的蒸汽尾气排气管道连接至四效降膜式蒸发器的一效蒸发器的蒸汽进气管位置上,并安装蒸汽控制阀,同时在浓缩设备控制板面加装蒸汽控制表,使液化蒸汽尾气能根据浓缩所需适当补充蒸汽。

图4 节能改造示意图

3.1 改造实施前后的蒸汽能耗比较

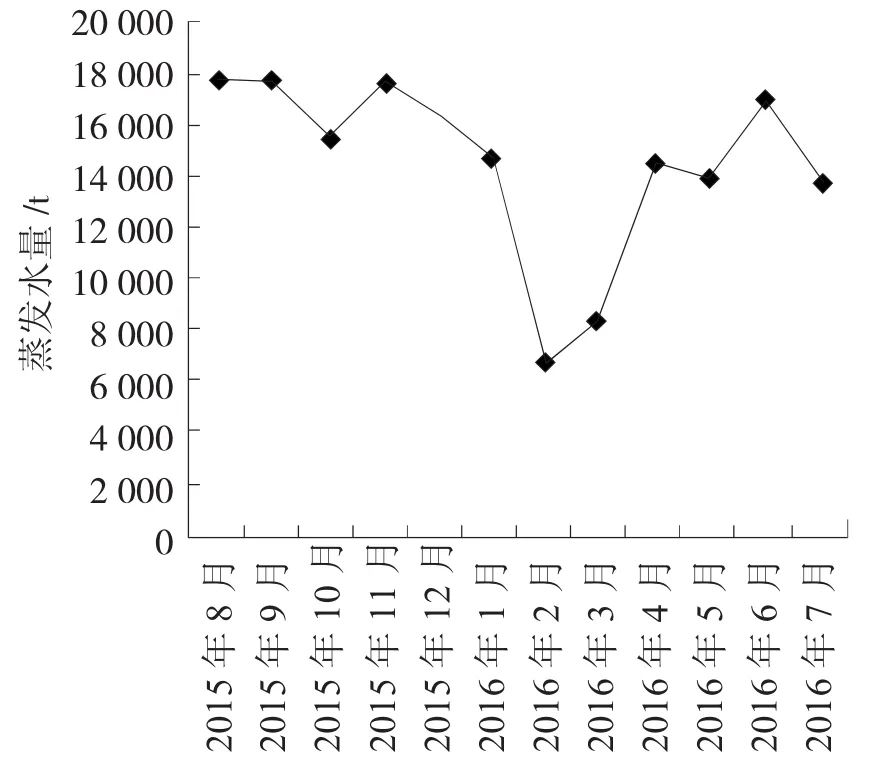

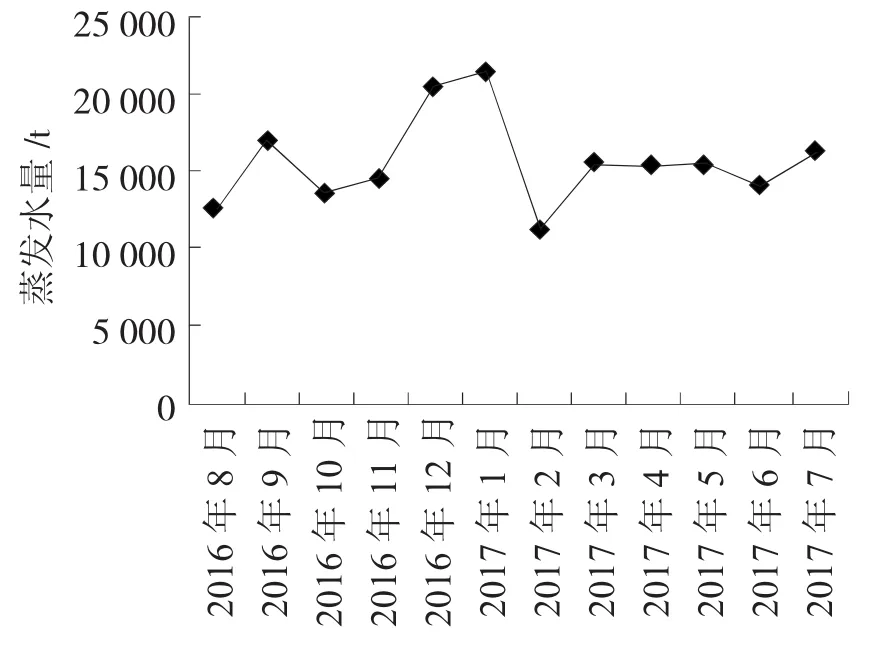

设备改造期为2016年8月1日至2日,采取改造之前的12个月(即2015年8月至2016年7月)作为试验基准期,改造之后的12个月(即2016年8月至2017年7月)作为试验报告期,比较改造前后蒸发每吨水所需蒸汽量,从而验证改造后的节能效果。改造实施前后基准期与报告期的数据分别见下页表1、图5和表2、图6。

表1 基准期蒸汽消耗统计表

表2 报告期蒸汽消耗统计表

图5 基准期每月生产蒸发水量统计图

图6 报告期每月生产蒸发水量统计图

3.2 改造实施后的节能效果

改造前后蒸发水单位析出量蒸汽消耗情况见表3。

表3 改造前后蒸发水单位析出量蒸汽消耗情况表

从表3可以看出,改造后蒸发每吨水析出量所需蒸汽量比改造前下降了22.27%。由此可知,本试验通过将液化蒸汽尾气排气管道连接到蒸发浓缩设备的一效蒸发器,利用液化喷射产生的蒸汽尾气进行蒸发浓缩,减少了新鲜蒸汽的使用量,达到了节能的目的。

3.3 节能量的确定

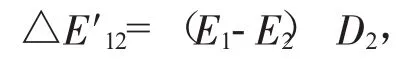

试验节能量的计算公式:

式中:△E′12——试验总节能量,t(标准煤);

E1——报告期蒸发水单位析出量蒸汽消耗,t/t;

E2——基准期蒸发水单位析出量蒸汽消耗,t/t;

D2——基准期蒸发水析出量,t。

根据公式计算出试验节能量为834.49 t标准煤,节能效果明显。

4 结论

通过对液化喷射工序产生的蒸汽尾气连通到蒸发浓缩设备进行回收利用,根据技术改造后的数据验证,得出如下结论:液化喷射工序产生的蒸汽尾气在蒸发浓缩系统的回收利用方案是可行的;蒸汽尾气的回收利用节能效果明显,为公司的降本增益起到重要作用。

[1]刘殿宇.多效降膜式蒸发器不同加料方法及出料方法的比较及其意义[J].化工与医药工程,2014,35(2):50-54.

[2]范建兵.多效降膜式蒸发器的工作原理及相关要点[J].中国制药装备,2009(11):46-49.

[3]丛树泉.蒸汽余热回收利用装置及其控制方法[J].中国高新技术企业,2013(12):100-101.

——基于招商蛇口的案例研究