甜菊糖生产的节能降耗技术措施浅析

李俊和 李艳莉1,* 韩文杰 袁新英 冀云武1,

1(河北省天然色素工程技术研究中心,河北邯郸057250)2(晨光生物科技集团股份有限公司,河北邯郸057250)

晨光生物科技集团股份有限公司是以农产品为原料进行天然植物有效成分提取的出口创汇型企业,主要研制和生产天然色素、天然香辛料提取物和精油、天然营养及药用提取物、油脂和蛋白等四大系列80多种产品。甜菊糖是公司的主要产品之一,其生产原料为甜菊叶,经水提取、絮凝沉淀、过滤、树脂吸附、解吸、浓缩、喷雾得到甜菊糖苷成品。

近年来,公司通过量化节能降耗考核目标方式不断挖掘节能潜力,大力推进节能降耗,先后进行的甜菊糖压榨机、蛋白离心机、精制薄膜、超临界压胚机等工艺改造有效降低了能源的消耗,最终实现资源利用的最大化和污染排放的最小化。

1 甜菊糖能源消耗指标现状

通过对2016年全年甜菊糖生产能耗数据进行汇总分析,得出主要工序的重点耗能设备消耗值,确定可节能降耗点。

1.1 蒸汽消耗

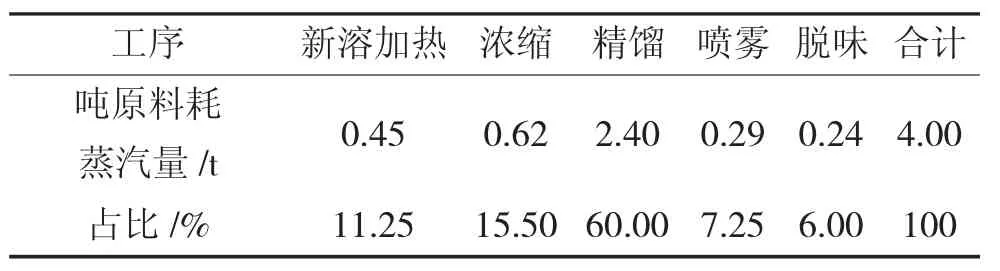

2016年全年各工序蒸汽消耗平均值统计结果见表1。

表1 2016年1月—12月各工序蒸汽消耗平均值统计

从表1可以看出,萃取和精制车间蒸汽消耗较多,合计占比86.75%,主要用于溶剂加热、溶剂回收、精馏等方面,有减少用蒸汽量的空间。

1.2 电消耗

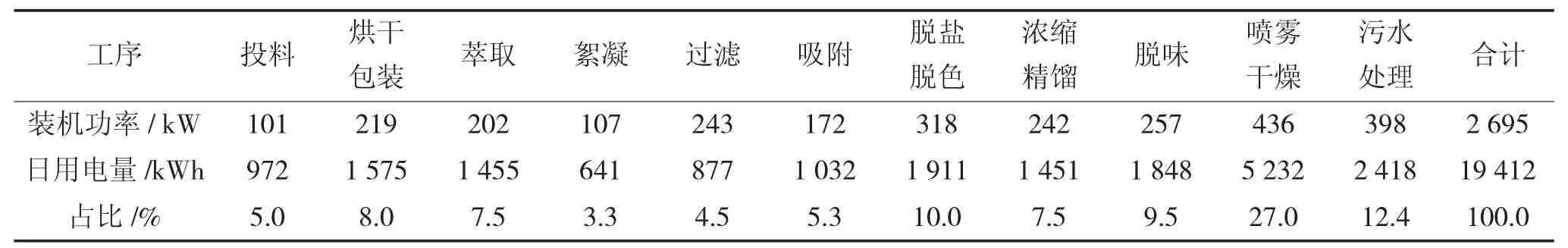

2016年全年各工序电消耗平均值统计结果见表2。将表2数据结合工艺过程分析,喷雾干燥和污水处理还有降低用电量的空间。

1.3 水消耗

2016年全年各工序水消耗平均值统计结果见表3。将表3数据结合工艺过程分析,萃取、过滤、吸附有节水空间,反渗透工序制作纯水,整个生产过程用水量降低,反渗透工序用水量随之降低。

1.4 综合能耗水平

2016年甜菊糖生产耗标准煤5031 tce,年加工量6 600 t,总产值为118 800万元,万元产值能耗为0.04 tce/万元,单位能耗由2010年的759.1 kgce/t降至2016年的657.2 kgce/t,降幅达15.5%。2016年甜菊糖生产能源消费结构见表4。

表2 2016年1月—12月各工序电消耗平均值统计

表3 2016年1月—12月各工序水消耗平均值统计

表4 2016年甜菊叶能源消费结构表

2 节能措施

2.1 余热二次利用降低蒸汽消耗

2.1.1 精馏气相及降膜气相利用

过程分析:精馏塔的气相为1#、2#降膜蒸发器的热源。1#降膜闪发箱气相温度62℃,流量4 m3/h,溶剂浓度60%,2#闪发箱气相温度60℃,流量2 m3/h,溶剂浓度40%。精馏气相经过2#降膜后温度75℃,流量1.5 m3/h,溶剂浓度80%,三股气相直接进冷凝器冷凝回收溶剂,同时清洗板框所用一次水及萃取所用一次水需要从20℃加热至60℃。若将精馏气相及降膜气相余热与一次水换热再进冷凝器,即能降低蒸汽消耗又能节省循环水冷量。

节能措施:增加两台换热器,用精馏塔和降膜蒸发器的气相与萃取一次水和洗板框一次水换热,目前萃取一次水用量W1=12 m3/h,洗板框一次水用量W2=19 m3/h,一次水温度T1=20℃。

计算过程:经计算可使水温升至46.8℃。

1#降膜闪发箱气相:210kcal/kg×4.2×4000L×0.91 kg/L×0.6=192.63 万 kJ。

2#降膜闪发箱气相:210kcal/kg×4.2×2000L×0.93 kg/L×0.4=65.62 万 kJ。

精馏气相经过2#降膜后气相:210 kcal/kg×4.2×1 500 L×0.86 kg/L×0.8=91.02 万 kJ。

合计 Q=(192.63+65.62+91.02)kJ=349.27 万 kJ,

其中:210 kcal/kg为酒精的汽化潜热,

0.91kg/L为60%酒精密度,

0.93kg/L为40%酒精密度,

0.86kg/L为80%酒精密度。

只考虑汽化潜热,三股气相可释放热量349.27万kJ。

改造前萃取车间用蒸汽3.0 t/h,改造后用蒸汽1.4 t/h,节约蒸汽1.6 t/h,降幅53%。改造前后的设备流程图分别见图1、图2。

图1 改造前流程图

图2 改造后流程图

2.1.2 精馏塔塔釜水与进塔液预热

精馏塔塔釜水流量4 m3/h,温度98℃,改造前直接排放至污水站。改造后增加一台换热器,进塔液温度约30℃,与塔釜水先预热再进精馏塔,可节约蒸汽0.5 t/d。

2.1.3 热风炉出口尾气余热利用

热风炉尾气水蒸汽量2 m3/h,温度105℃,经计算此部分热量相当于174 kg标准煤/h,折合蒸汽2 321 kg,直接外排。改造前污水站进厌氧罐污水使用蒸汽加热至35℃,考虑热风炉出口气相含有粉尘,热量利用率低,在污水站调节池中增加盘管,通入热风炉尾气,可以将废水加热至35℃,改造后可节约蒸汽0.5 t/h。

2.2 改进工艺减少过程水用量

2.2.1 反渗透浓水、洗板框水回用于萃取

精制车间清洗树脂柱每天需要纯水280 m3,反渗透制作纯净水每天会产生浓水100 m3,将此部分反渗透浓水用作萃取车间新溶剂,可减少一次水用量。絮凝工序平均每天过滤18板框,每板框清洗需用水30 m3,前7 m3清洗水经絮凝后进入吸附柱,共126 m3,另外后23 m3清洗水打入拖链浸出器中回用,每天可减少一次水量414 m3。

2.2.2 脱色树脂柱再生碱液套淋使用

改造前每根脱色柱再生9遍,每遍使用碱液5 m3,每天使用405 m3碱液,改造后,将杂质含量高的再生第一遍及第二遍碱液外排,其余325 m3再生碱液用于吸附柱再生,碱液套淋使用可减少用碱量。再生后树脂柱需要用水冲洗至中性,改造前每根树脂柱需用水30 m3,改造后将前一柱第二遍清洗水用于下一柱的第一遍清洗水,串柱清洗平均每根树脂柱用水20 m3,按照20 d为一个生产周期,每轮再生39根吸附柱,使用套淋工艺前,每个生产周期精制车间需排污2 820 m3,调整再生工艺后,共计排污1 010 m3,节水1 810 m3,平均每天节水90 m3。

2.2.3 吸附时产生的部分下柱水回用于萃取

采用一种新的工艺方法将甜菊糖下柱水重新当做新溶剂进行使用,回用下柱水对甜叶菊的萃取得率没有影响,利用下柱水作新溶剂得到的产品能够达到合格标准,低浓度下柱水回用到萃取再经吸附后对树脂处理能力基本无影响,按每小时回用6 m3下柱水计算,每年能节水2.88万m3。

2.3 通过工艺改进和运行效能检测降低电耗

2.3.1 通过改造喷雾干燥加热方式降低电耗

改造前甜菊糖喷雾干燥设备加热方式为蒸汽+电加热,为降低喷雾干燥成本,降低电耗,采用蒸汽+天然气进行进风加热。

改造前蒸汽+电加热,每小时加热成本263.6元,改造后蒸汽+天然气,每小时加热成本169.25元,改造后成本降低35.8%

2.3.2 通过电流检测提高设备运行效能

为确保设备的运行效率,自2016年8月起对公司内的一些重点耗能设备定期组织其能效测试工作,通过对各车间运行电机的启动电流、额定电流、运行电流进行检测,更换电机,避免“大马拉小车”的耗电现象。甜菊糖车间电机检测更换方案汇总表见表5。改造方案实施后,用电消耗降低15%。

表5 甜菊糖车间电机检测更换方案汇总表

3 思考与建议

近几年公司在余热、余冷及一次排水的回收利用上持续挖潜,成效显着,今后的节能降耗工作可以从以下几方面入手。

1)大力推广自动化技术,提高操作水平:人工操作很难使生产维持在最优状态,通过自动检测及控制装置等进行过程控制,根据原料性质变化适时调节生产参数,使生产始终保持在最优状态,全过程自动化,可提高设备处理能力,降低成本,同时能显著提高生产指标。

2)节水思路:提升“水是稀缺资源”意识,形成像管溶剂一样去管水的模式;首先从工艺角度考虑减少新水补充量,其次考虑循环套用,最后考虑特定技术处理回用。

3)积极采用先进生产工艺,减少一次能源消耗,提高二次能源利用率,最大限度实现能源的梯级利用。

4)大力推进新型节能设备的应用:可率先考虑永磁变频空压机,永磁电机的使用。

5)改善能源消费结构,对耗能大且耗能种类可选择的设备,要做技术经济分析比较,节能优先。

6)工艺流程的设计要尽量避免间断与重复加热的过程,对既要加热又需冷却的工艺过程,要考虑热量串级使用的可能性。

7)做好保温工作,包括阀门,确保车间消耗蒸汽总和与锅炉房产生的蒸汽基本达到平衡。

[1]杜成刚,曹基华,林一,等.电力节能降耗技术措施分析[J].中国电力,2007,40(9):46-48.

[2]卓云.生产过程中节能降耗的探索与实践[J].日用电器,2011(1)9-11.