蒙华铁路隧道施工图现场核对与设计优化

杨秀权, 杨世武, 苏 辉, 刘成华

(蒙西华中铁路股份有限公司, 北京 100073)

蒙华铁路隧道施工图现场核对与设计优化

杨秀权, 杨世武, 苏 辉*, 刘成华

(蒙西华中铁路股份有限公司, 北京 100073)

为论证隧道施工图现场核对与设计优化工作的重要性,依托蒙华铁路隧道工程建设,从隧道进出口位置、弃碴场位置、隧道进洞方式、辅助坑道设置等方面开展隧道施工图现场核对优化工作,并以张裕1#隧道、赵吾4#隧道、中条山隧道、禹门口隧道、大中山隧道、黄柏岭隧道等隧道为例,论述通过采用隧道改路基、暗挖改明挖、调整辅助坑道、增设横洞、大管棚改为小导管、弃碴场位置调整等措施来确保隧道工程建设“安全、合理、经济”。该工作取得了较好的应用效果,可为后续隧道工程建设提供参考。

蒙华铁路; 隧道; 施工图; 现场核对; 设计优化

0 引言

大型铁路工程建设项目一般具有工程项目规模大、跨越区域广、沿线地质条件复杂和建设周期较长等特点,工程建设从勘察设计至开工建设之间有一定的时间间隔(一般都需要经历2~3年甚至更长的时间)。这段时间由于受经济发展、人文活动和自然灾害等因素影响,沿线局部地形地貌、环境条件及附近建(构)筑物等可能发生变化,往往导致施工图与现场实际情况存在一定的出入。特别是隧道工程,由于现场实际条件对隧道施工影响很大,需要进一步开展施工图现场核对与设计优化工作[1]。

在工程开工前的准备阶段,组织开展隧道施工图现场核对优化工作,可以最大限度地避免施工图设计与现场实际不符的问题,及时有效地优化完善设计,确保施工顺利,使用功能不断完善,安全、质量、环保目标得到进一步保障,从而使工程建设工期和投资控制合理,并能取得更加显著的社会效益。

蒙华铁路作为国内一次建成的最长重载货运铁路,在工程项目开工准备阶段,蒙华公司晋豫指挥部在公司统一部署下,在管段内认真开展了隧道施工图现场核对及设计优化工作。

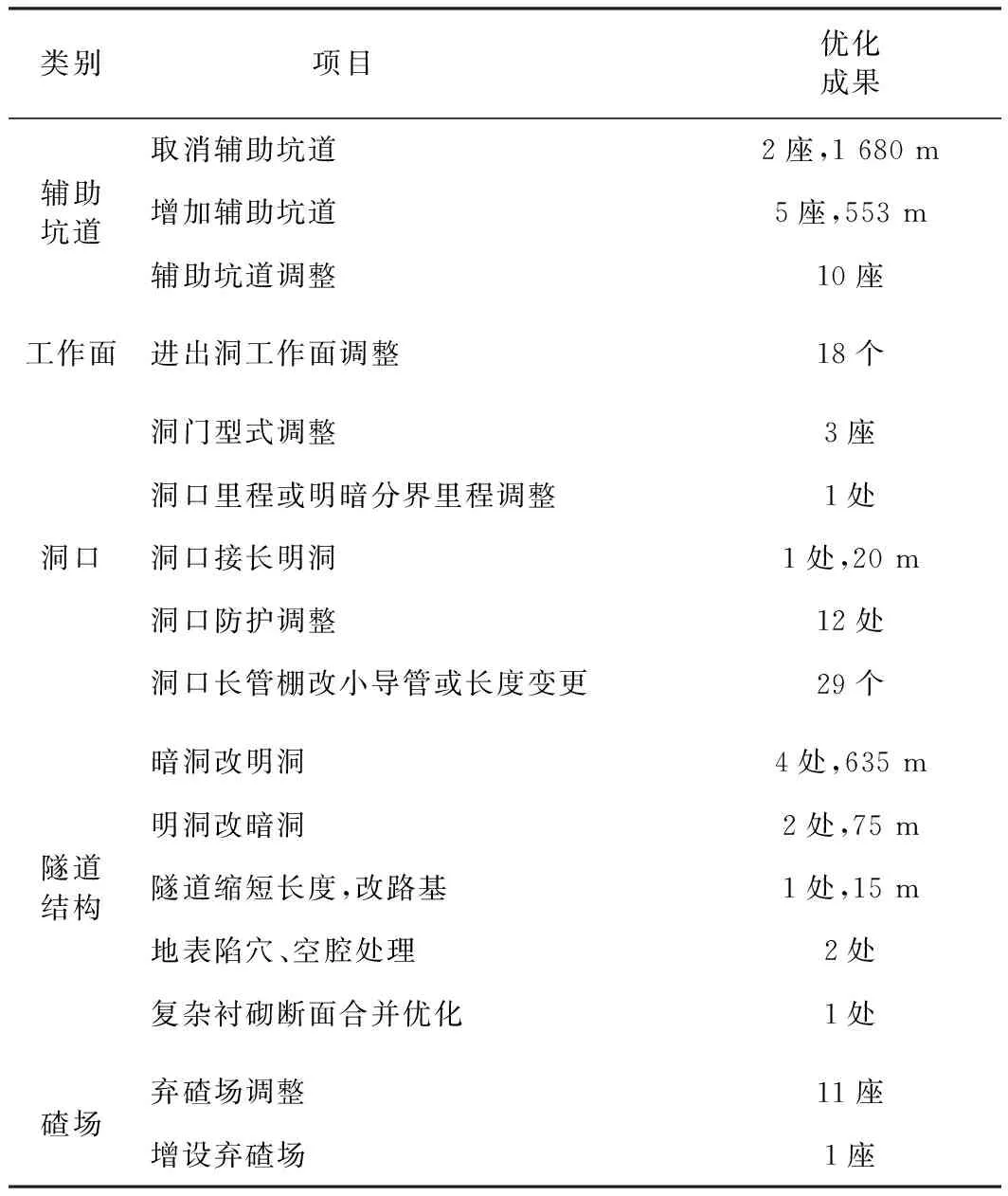

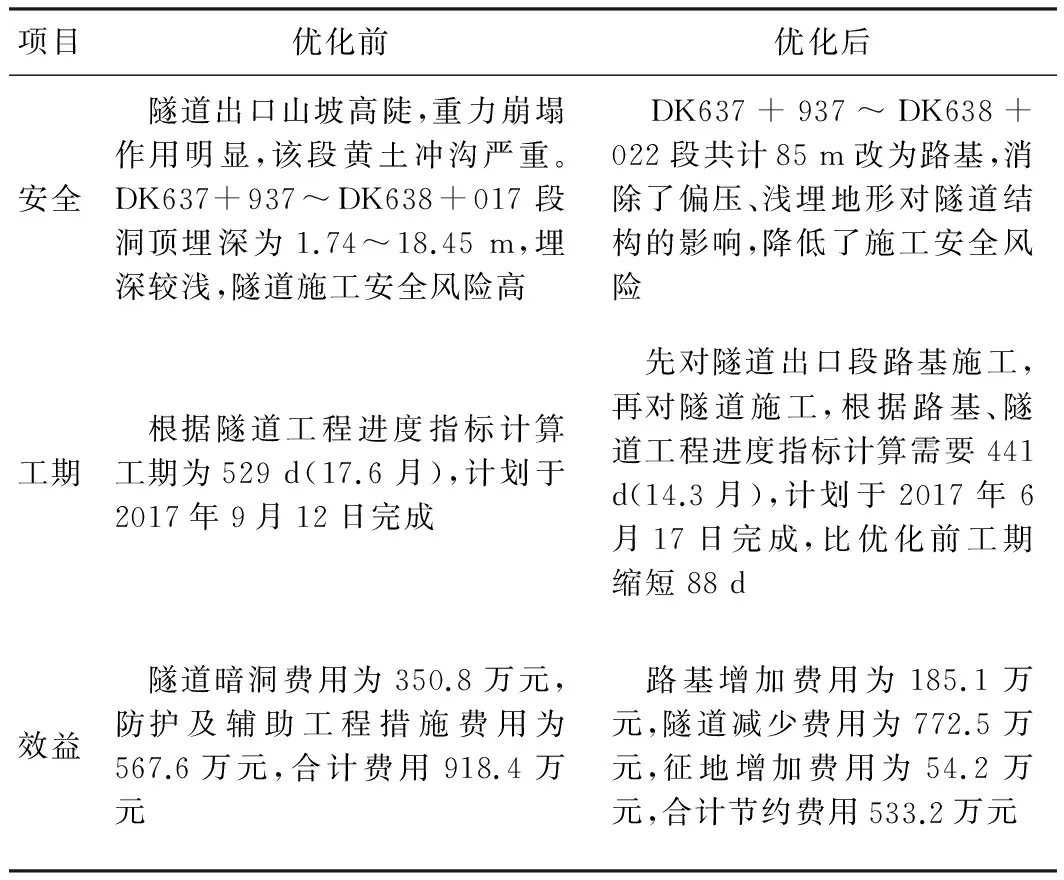

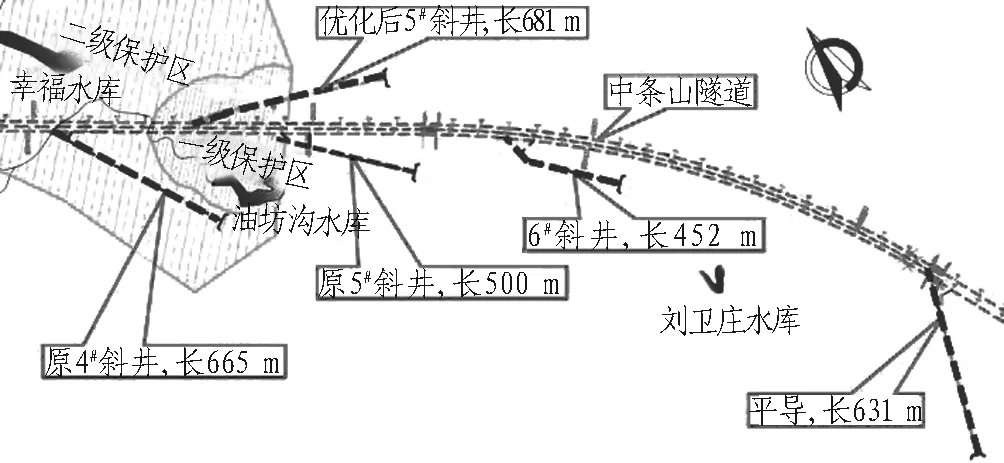

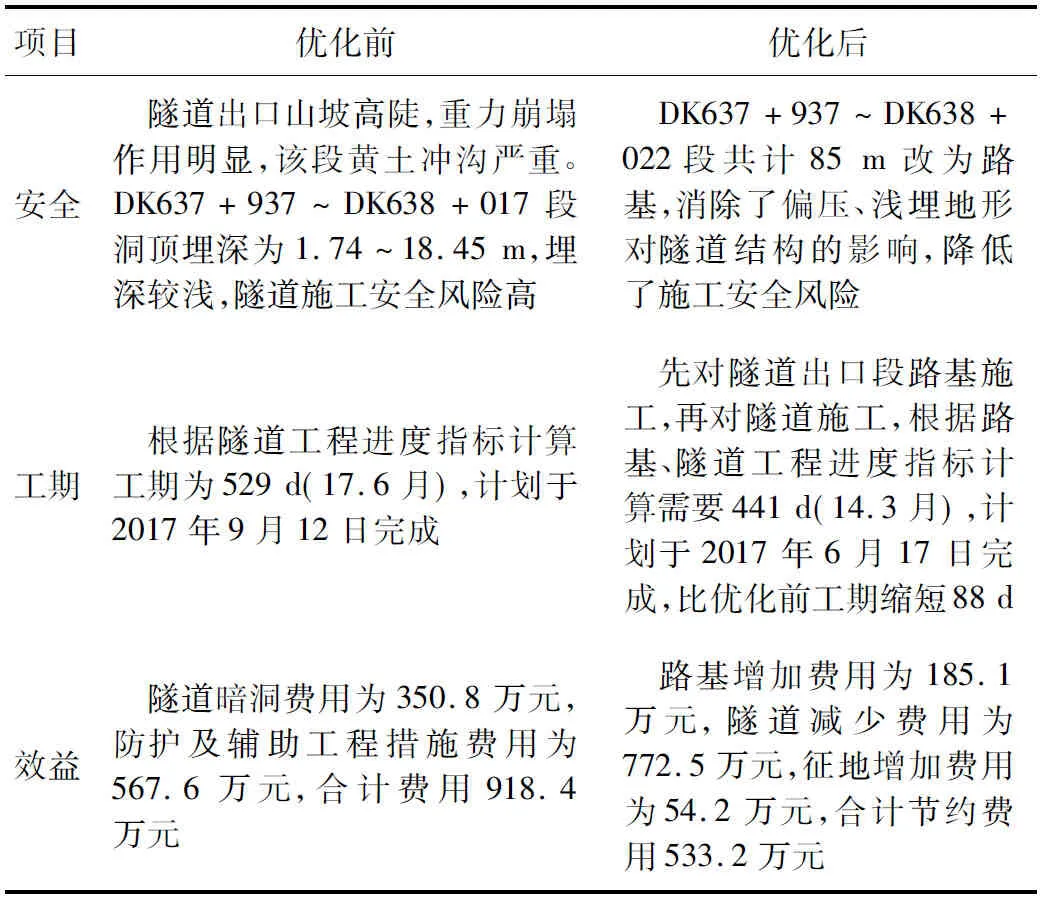

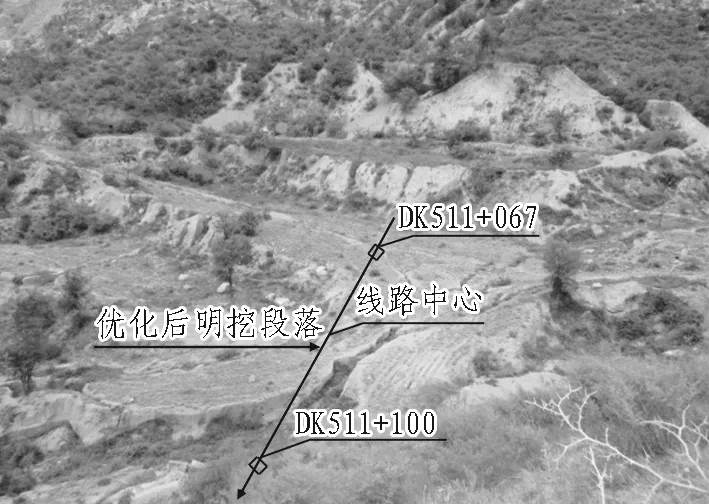

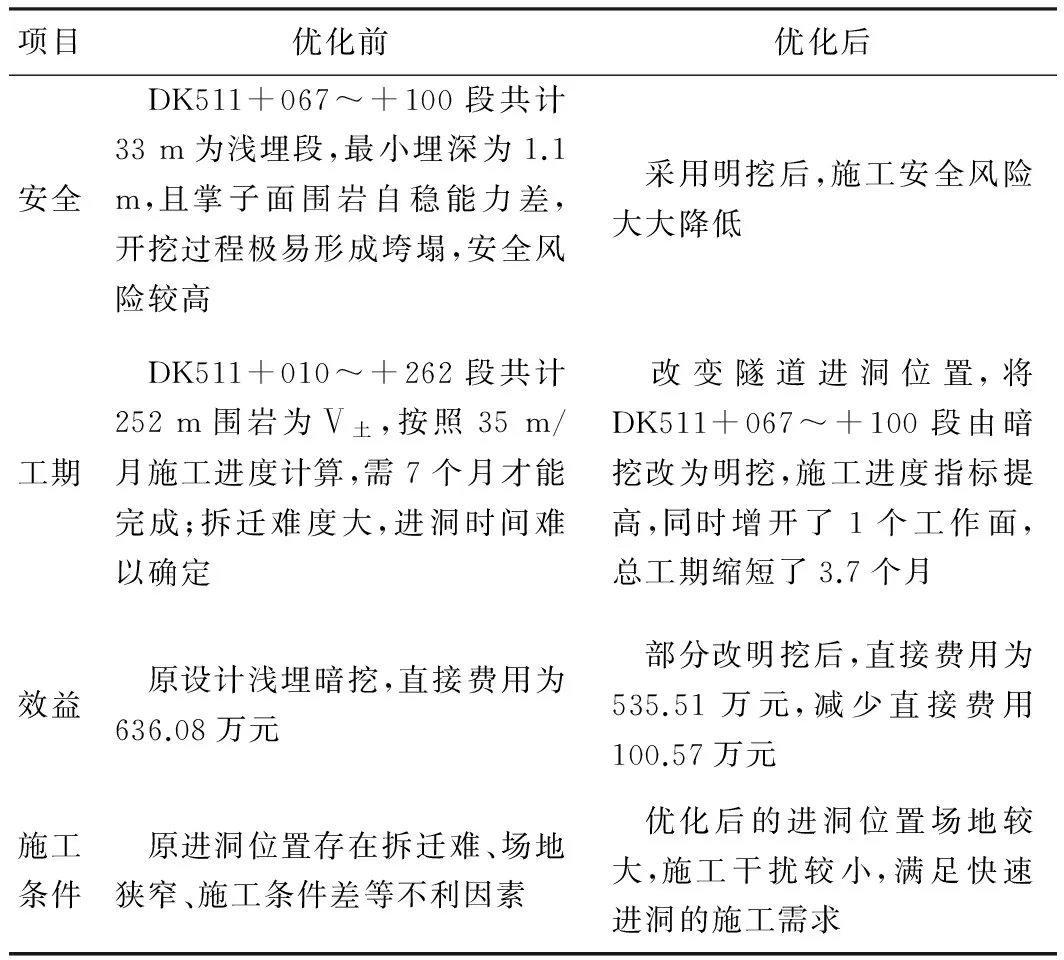

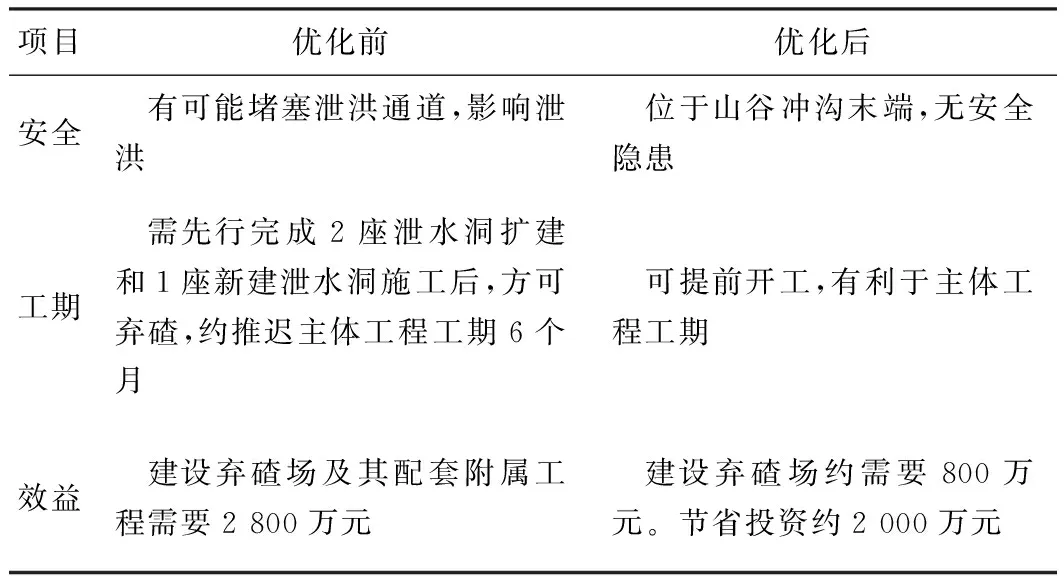

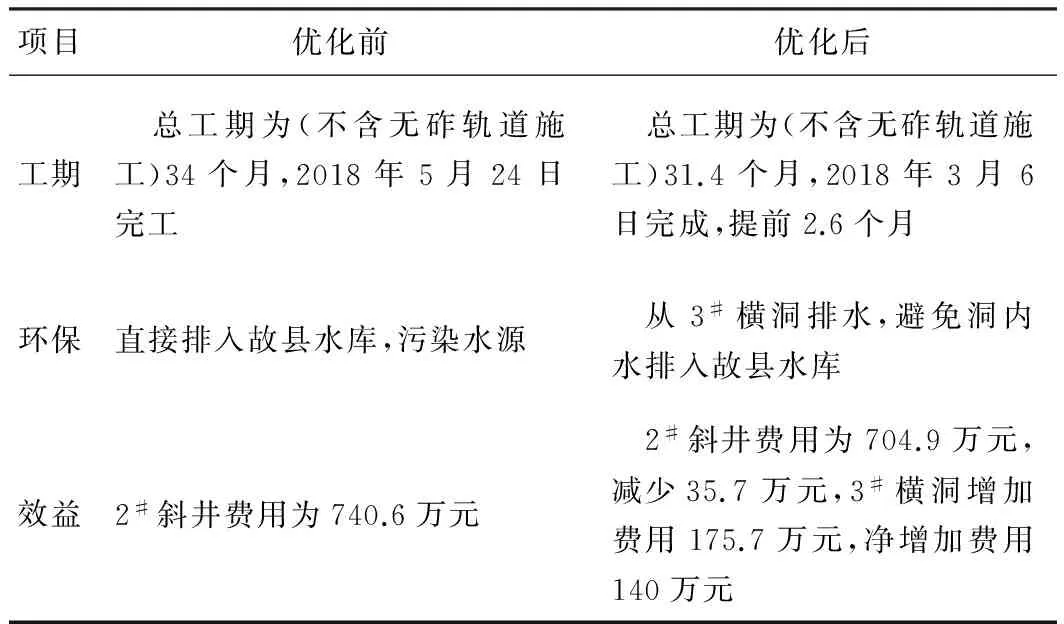

1 隧道工程概况

蒙华铁路正线总长1 814.5 km,正线隧道228座,共计468 km,约占正线总长的25.8%。蒙华铁路晋豫管段线路长471.3 km,有88座隧道共177.4 km。其中长度l>10 km的隧道4座,分别为中条山隧道(左线长18 405 m、右线长18 410 m,全线第一控制性工程)、崤山隧道(左线长22 751 m、右线长22 771 m,全线最长隧道)、西安岭隧道(左线长18 063.26 m、右线长18 069.26 m)、大中山隧道(14 533 m);4 km 隧道沿线穿越山脉主要为太行山脉、峨嵋台地、中条山脉、秦岭东麓等,沿线地质构造复杂、岩性变化较大。主要不良地质有湿陷性新黄土、粉细砂层、软岩、第三系高承压含水层、高地应力、长大断层破碎带、岩溶、煤系地层等。晋豫管段内Ⅰ级风险隧道4座,分别为中条山隧道、崤山隧道、西安岭隧道、万荣隧道; Ⅱ级风险隧道4座,分别为禹门口隧道、梨树坡隧道、大中山隧道、西峡隧道。 1)准确掌握工程建设经过区域的地形、地貌等自然环境、人文环境与建设项目的关系以及对工程建设的影响; 2)为施工图设计优化提供可靠的依据; 3)提前发现并完善施工图中存在的差、错、碰、漏等设计缺陷; 4)为实现工程建设“安全、合理、经济”的目的开好头,起好步。 隧道工程现场核对的重点是隧道进出口位置、弃碴场位置、隧道进洞方式、辅助坑道设置等,具体包括以下13项内容: 1)进出口位置是否合理; 2)进出洞条件(包括地质、覆盖厚度、设计措施是否满足进洞或出洞条件); 3)辅助坑道设置是否合理; 4)边仰坡开挖是否合理,措施是否到位; 5)洞门类型是否合理; 6)是否处于堆积、滑坡体等不良地质上; 7)弃碴场的位置和挡护、绿化、排水措施是否合理; 8)洞口排水系统是否完善; 9)隧道起讫里程是否合理,是否需要接长或缩短明(暗)洞长度; 10)洞口上、下方既有道路的防护措施是否合理可行; 11)弃碴是否得到合理利用; 12)是否需要地质补勘; 13)其他。 2.3.1 准备工作 1)施工图会审,熟悉施工图纸; 2)人员安排,制定核对计划; 3)平面、高程控制桩点测量复核; 4)现场成区段测量放样。 2.3.2 现场核对 1)施工单位组织初次核对,认真核对现场地形、地貌、地质等与原设计的差异,形成初次核对意见; 2)建设指挥部组织二次核对,进一步核对现场地形、地貌、地质等与原设计的差异,形成四方核对纪要,必要时邀请专家参与。 2.3.3 设计优化 1)根据现场核对纪要,施工单位提出优化变更建议; 2)建设指挥部组织研究设计优化方案; 3)按变更管理程序办理变更设计。 晋豫管段共核对隧道88座,工点224个,发现问题并优化的工点66个,共计5大类16小类91项,详见表1。通过现场核对优化设计后,费用有增有减,增加费用共计3 242万元,减少费用共计15 101万元,共节省投资11 859万元。 表1施工图现场核对优化统计表 Table 1 Statistics of field review and optimization of construction drawing 类别 项目优化成果辅助坑道工作面洞口隧道结构碴场取消辅助坑道2座,1680m增加辅助坑道5座,553m辅助坑道调整10座进出洞工作面调整18个洞门型式调整3座洞口里程或明暗分界里程调整1处洞口接长明洞1处,20m洞口防护调整12处洞口长管棚改小导管或长度变更29个暗洞改明洞4处,635m明洞改暗洞2处,75m隧道缩短长度,改路基1处,15m地表陷穴、空腔处理2处复杂衬砌断面合并优化1处弃碴场调整11座增设弃碴场1座 3.2.1 结合施工组织,以铺架为主线,合理优化辅助坑道设计方案 以铺架为主线,从关键线路入手,深入分析辅助坑道设计方案。通过方案比选、经济分析等,减少了2座辅助坑道,增加了5座辅助坑道,优化了10座辅助坑道位置,调整了18个进出洞工作面,方便了工程施工和管理,有利于实现工期目标。 3.2.2 优化进洞措施,简化施工工法 目前,隧道进出洞通常情况下均采用长管棚超前支护,采用三台阶七步流水法、CD法、CRD法及双侧壁导坑法等复杂工法施工[2-5]。由于施工工艺工法复杂、施工空间狭小,不利于机械化施工。 事实上,工法工艺越简单,工人越容易掌握;同时施工空间较大,利于机械化作业,工程质量安全就越容易得到保证。通过现场核对,根据现场地形地貌,工程地质情况,对隧道进出洞方案及施工工法等进行了优化,开挖方法优先采用全断面法、台阶法,基本不采用CD法、CRD法及双侧壁导坑法等复杂工法。通过现场核对及设计优化,全线隧道均实现了大型机械化配套施工,开工近2年来,管段内隧道开挖已完成75%,施工安全、质量、进度得到极大保障。 3.2.3 工程建设与环境保护相结合 晋豫管段线路共跨越2省5市12县,经过国家级、省级自然保护区和水源保护区共10个,同时有很长一段位于自然条件敏感区。在隧道施工图现场核对工作中,坚持“保护优先,预防为主”的原则,对弃碴场位置和防护型式、正洞(辅助坑道)洞口位置及防护型式、洞内污水排放条件等做了大量的踏勘、对比、论证,通过采取调整弃碴场位置、优化防护型式、增加(调整)辅助坑道和坡度等措施,基本避免了对保护区范围环境的破坏或污染,营造了和谐的建设氛围。 4.1.1 原设计情况 张裕1#隧道全长596 m,为单洞双线隧道。隧道下穿黄土山梁,出口位于半山腰,与玉清观大桥相连,洞身DK637+937~+953段共计16 m设计采用路堑偏压式明洞。 4.1.2 现场核对发现问题及设计优化原因 经现场核对,隧道出口边坡高陡且位于半山腰处,DK638+012~+022段共计10 m为明洞,DK637+953~DK638+012段共计59 m为浅埋偏压段,埋深为1.74~18.45 m,DK637+937~+953段共计16 m为路堑偏压式明洞,开挖宽度达16 m,左侧边坡开挖高度达30.9 m;隧道进出洞频繁,施工安全风险高。根据对现场地形地貌的踏勘可知,出口段具备隧道改路基的条件。 4.1.3 优化方案 为确保施工安全,降低工程施工风险,优化施工组织,经多次现场踏勘和专家会论证,将隧道出口段DK637+937~DK638+022段共计85 m变更为路基,路基最大边坡高度为21.5 m。路基段设二级边坡,边坡坡率为1∶1,一级边坡采用窗孔式护墙,二级边坡采用拱型骨架护坡。优化后张裕1#隧道出口段侧面如图1所示。 图1 优化后张裕1#隧道出口段侧面图 Fig. 1 Side view of exit section of Zhangyu #1 Tunnel after optimization 4.1.4 优化前后技术经济分析对比 从安全、工期、效益方面对优化前后张裕1#隧道出口段的技术经济情况进行分析,见表2。 表2张裕1#隧道优化前后技术经济分析对比 Table 2 Comparison of techno-economic analyses of Zhangyu #1 Tunnel before and after optimization 项目优化前优化后安全 隧道出口山坡高陡,重力崩塌作用明显,该段黄土冲沟严重。DK637+937~DK638+017段洞顶埋深为1.74~18.45m,埋深较浅,隧道施工安全风险高 DK637+937~DK638+022段共计85m改为路基,消除了偏压、浅埋地形对隧道结构的影响,降低了施工安全风险工期 根据隧道工程进度指标计算工期为529d(17.6月),计划于2017年9月12日完成 先对隧道出口段路基施工,再对隧道施工,根据路基、隧道工程进度指标计算需要441d(14.3月),计划于2017年6月17日完成,比优化前工期缩短88d效益 隧道暗洞费用为350.8万元,防护及辅助工程措施费用为567.6万元,合计费用918.4万元 路基增加费用为185.1万元,隧道减少费用为772.5万元,征地增加费用为54.2万元,合计节约费用533.2万元 4.2.1 原设计情况 蒙华铁路单、双线隧道洞口超前支护分别采用φ89、φ108长管棚,长度一般为30~40 m。双线隧道洞口设计为出洞且地质条件较好时,采用φ89长管棚从洞内反向施工出洞。 4.2.2 现场核对发现问题及设计优化原因 经现场核对,洞口地形、地貌、地质条件等差异较大,隧道进、出洞施工风险也不相同,均采用长管棚支护易造成资源浪费,加大投资成本,且长管棚施工时间长,对围岩扰动大。 4.2.3 优化方案及效果 以确保安全和方便施工为原则,强调隧道进洞“少扰动”,在直立性较好的老黄土地段、围岩整体性相对较好的石质地段,隧道进洞施工优先采用小导管,出洞施工一般采用小导管。经现场核对后,组织参建各方进行全面梳理排查,合计优化105处,约占设计164处的64%。 洞口段采用优化方案实施后,工程投资得到较大的节省,隧道进洞及施工组织时间也有一定的减少,洞口施工安全也得到了保障。管段88座隧道全部安全进洞,45座隧道已安全出洞。图2示出赵吾4#隧道采用小导管安全进洞后的现场情况,现场基本维持了原有地貌,实现了“零开挖”进洞[6-7]。 图2 赵吾4#隧道洞口段小导管进洞 4.3.1 根据铺架工期,优化辅助坑道——中条山隧道辅助导坑优化 4.3.1.1 原设计情况 中条山隧道设计为双洞单线隧道,左线长18 405 m,右线长18 410 m,共设斜井6座,泄水平导1座,按进口、出口、6座斜井、平导共计9个工区组织施工。其中4#斜井位于线路右侧,长665 m,综合坡度为11.19%,与正线相交于DK629+100处,交角为40°;5#斜井位于线路右侧,长500 m,综合坡度为9.93%,与线路相交于DK629+900处,交角为40°;平导洞口位于线路右侧,全长4 319 m,在DK632+959处下穿右线后,沿左、右线隧道中间平行布设,长3 671 m,主要作为隧道泄水通道。 4.3.1.2 现场核对发现问题及设计优化原因 经现场核对,4#斜井洞口位于长乐镇一级水源地油坊沟水库上游汇水沟内,施工会对水源地产生较大影响;斜井洞口标高低于水库最高水位8 m,存在水库水倒灌淹井的风险;斜井洞身地质条件较差,施工安全风险大;出口位于黄土陡壁上,施工场地条件较差。 指挥部多次组织参建单位对中条山隧道附近地形地貌进行踏勘,对施工组织设计研究分析,得出隧道工期关键线路为6#斜井至出口段。经召开专家会研究论证,对部分辅助坑道位置进行优化调整,同时满足总工期的要求。 4.3.1.3 优化方案 取消4#斜井,将5#斜井由线路右侧调整至线路左侧,与主洞交点里程由DK629+900调整至DK629+600,向进口方向移动300 m,调整后5#斜井全长由500 m增至681 m。利用线路右侧的平导直接进入主洞增开工作面,同时向进口、出口方向施工,与主洞交点里程为DK632+530,利用的平导长613 m。优化前后3#、4#、5#斜井及平导位置情况如图3所示。 图3 优化前后3#, 4#,5#斜井及平导位置情况(单位: m) Fig. 3 Locations of inclined shafts #3、#4 and #5 and parallel adit before and after optimization(unit: m) 4.3.1.4 优化前后技术经济分析对比 从安全、工期、环保、效益方面对优化前后中条山隧道技术经济情况进行对比分析,见表3。 表3中条山隧道优化前后技术经济分析对比 Table 3 Comparison of techno-economic analyses of Zhongtiaoshan Tunnel before and after optimization 项目优化前优化后安全 4#斜井施工存在淹井、坍塌、突涌等风险 避免了淹井、坍塌、突涌等施工风险工期 3#斜井到出口最迟贯通日期为2018年9月1日 3#斜井到出口最迟贯通日期为2018年8月20日,提前工期12d环保 4#斜井洞口位于水源保护区,施工期间会对水源造成污染 避开了一级水源保护区,有利于环保效益 4#斜井费用为2153万元,5#斜井费用为1767万元,泄水平导费用为8955万元 取消4#斜井,5#斜井费用为2149万元,平导费用为2827万元,节约土地征用补偿费用15万,净节约费用为7914万元 4.3.2 优化辅助坑道,缩短关键线路工期——大中山隧道3#斜井优化 4.3.2.1 原设计情况 大中山隧道全长14 533 m,为单洞双线隧道。隧道地处秦岭造山带腹部,需穿越12条断层及6处节理发育带。全隧设3座斜井,按进口及3个斜井组织施工,出口无施工条件。其中3#斜井长741 m,综合坡度为5.87%,工点承担正线大里程方向2 439 m、小里程方向1 508 m的施工任务,大里程方向开挖贯通工期为40.5个月,为全隧控制工期作业面。 4.3.2.2 现场核对发现问题及设计优化原因 原3#斜井洞口附件分布有民房,施工便道需经过乡道,对周边村民生活干扰较大。经过现场多次踏勘,并与地方沟通协调,经论证分析可将3#斜井位置调整至线路左侧的淇河边沟谷内,调整与主洞交点里程,可缩短斜井长度,均衡大小里程方向主洞施工长度,缩短隧道施工总工期。 4.3.2.3 优化方案 将原3#斜井与正洞交点向大里程方向移动710 m,交点位于Ⅲ级围岩地段,斜井洞口调整至淇河边沟谷内,由斜井调整为横洞,长度由741 m缩短至334 m。优化前后斜井位置情况如图4所示。 图4 优化前后斜井位置情况(单位: m) Fig. 4 Locations of inclined shafts before and after optimization(unit: m) 4.3.2.4 优化前后技术经济分析对比 从安全、工期、环保、效益方面对优化前后大中山隧道的技术经济情况进行对比分析,见表4。 表4大中山隧道优化前后技术经济分析对比 Table 4 Comparison of techno-economic analyses of Dazhongshan Tunnel before and after optimization 项目优化前优化后安全 洞口邻近村庄,爆破影响大;出碴需穿过村庄,行车安全风险大 洞口位于沟谷中,周围无干扰;与正洞交于Ⅲ级围岩,转正洞施工风险较小工期 全隧关键线路为3#斜井大里程工作面,总工期40.5个月 全隧关键线路为1#斜井与2#斜井之间,总工期37个月环保 洞口邻近村庄,施工便道、出碴需穿过村庄,对居民环境有影响 洞口位于沟谷中,远离居民区效益3#斜井费用为1357万元 调整后3#斜井费用为641万元,节省费用716万元 4.4.1 原设计情况 禹门口隧道全长5 089.4 m,设计为单洞双线隧道。隧道出口里程为DK511+314,明暗交界里程为DK511+262,明洞长53 m;DK511+010~+262段围岩级别为Ⅴ土,地质条件为第四系上更新坡洪积新黄土、细角砾土、细圆砾土。 4.4.2 现场核对发现问题及设计优化原因 隧道出口段DK511+010~+262段为浅埋地段,地质条件较差,设计采用CD法开挖施工,按照指导性施工组织35 m/月的进度指标计算[8],该段需7个月工期,采用暗挖法施工工期较长,总工期较难保证。隧道出口线路左侧20 m处有1座私人洗煤厂,DK511+262处有乡村道路,施工前需改移道路,施工拆迁难度较大,洞口场地狭窄,周边条件较差,出口段地形如图5所示。 图5 禹门口隧道出口段地形图 经现场踏勘,隧道DK511+067~+100段位于山前沟谷,汇水面积较少,隧道埋深较浅,具备明挖施工条件。周边无其他建(构)筑物,施工干扰小,可立即组织施工,向大小里程方向同时施工,有利于缩短总工期,缓解工期压力。 4.4.3 优化方案 将隧道DK511+067~+100段共计33 m由暗挖变更为明挖,在此处增设工作面,向大小里程方向同时施工。优化后明挖段地形如图6所示。 图6 优化后明挖段地形图 4.4.4 优化前后技术经济分析对比 从安全、工期、效益、施工条件方面对优化前后禹门口隧道的技术经济情况进行对比分析,见表5。 表5禹门口隧道优化前后技术经济分析对比 Table 5 Comparison of techno-economic analyses of Yumenkou Tunnel before and after optimization 项目优化前优化后安全 DK511+067~+100段共计33m为浅埋段,最小埋深为1.1m,且掌子面围岩自稳能力差,开挖过程极易形成垮塌,安全风险较高 采用明挖后,施工安全风险大大降低工期 DK511+010~+262段共计252m围岩为Ⅴ土,按照35m/月施工进度计算,需7个月才能完成;拆迁难度大,进洞时间难以确定 改变隧道进洞位置,将DK511+067~+100段由暗挖改为明挖,施工进度指标提高,同时增开了1个工作面,总工期缩短了3.7个月效益 原设计浅埋暗挖,直接费用为636.08万元 部分改明挖后,直接费用为535.51万元,减少直接费用100.57万元施工条件 原进洞位置存在拆迁难、场地狭窄、施工条件差等不利因素 优化后的进洞位置场地较大,施工干扰较小,满足快速进洞的施工需求 4.5.1 原设计情况 龙泉坪弃碴场位于龙泉坪隧道DK806+000左侧1.3 km处淇河边,当地政府已对该段河道采取泄水洞方式截弯取直,现已成旱地,当地村民进行了开垦种植。龙泉坪弃碴场位于废弃的河道内,碴场占地面积56 933.33 m2,设计容量(松方)96.9万m3,用于龙泉坪隧道、胡家坪1#隧道、胡家坪2#隧道和葡萄沟隧道4座共6 273 m隧道弃碴。为满足泄水洞百年洪水流量的要求,碴场设计时对既有2座泄水洞进行扩挖改建,并新增1座泄水洞,加大泄水洞泄洪能力,满足百年泄洪要求,保护河滩地弃碴场不受洪水冲废。弃碴场设计示意如图7所示。 图7 龙泉坪弃碴场设计示意图 4.5.2 核对发现问题及设计优化原因 经多次与地方水利局接洽,当地政府以废弃河道做为淇河泄洪预留通道为由,不允许作为弃碴场使用,征地手续迟迟不能办理,严重影响工程开工时间节点。 4.5.3 优化方案 建设指挥部多次组织现场踏勘,与地方政府共同寻找弃碴场地,经与当地政府沟通协商,将弃碴场改移至线路DK803+800左侧2.5 km处薛家沟末端冲沟内,占地61 533.33 m2,弃碴容量为89万m3,弃碴容量可满足隧道弃碴需要。 4.5.4 优化前后技术经济分析比较 从安全、工期、效益、方面对优化前后龙泉坪弃碴场的技术经济情况进行分析对比,见表6。 表6龙泉坪弃碴场优化前后技术经济分析对比 Table 6 Comparison of techno-economic analyses of Longquanping spoilt disposal area before and after optimization 项目优化前优化后安全 有可能堵塞泄洪通道,影响泄洪 位于山谷冲沟末端,无安全隐患工期 需先行完成2座泄水洞扩建和1座新建泄水洞施工后,方可弃碴,约推迟主体工程工期6个月 可提前开工,有利于主体工程工期效益 建设弃碴场及其配套附属工程需要2800万元 建设弃碴场约需要800万元。节省投资约2000万元 4.6.1 原设计情况 黄柏岭隧道全长7 439.36 m,设计为单洞双线隧道,起讫里程为DK722+787.44~DK730+226.8。隧道出口位于西子湖景区故县水库边,洞口下方水面宽160~180 m,洞口距最大蓄水位垂直高度8.12 m。设1座横洞,长70.5 m;1座斜井,长453.5 m。 4.6.2 现场核对发现问题及设计优化原因 经现场踏勘,地方政府反映2015年已将故县水库升级为一级水源地,计划于2016年7月向洛宁县供应饮用水。原设计正洞内排水直接排入故县水库,洞内排水难以达到一级水源要求;现场洞口地势陡峭,不具备建设排水处理设施的条件。 4.6.3 优化方案 为解决隧道建设期和运营期的排水问题,在线路左侧距离隧道出口约1.2 km处增设3#横洞,横洞与线路正交,长150 m,综合坡度为-2.24%,与线路相交于DK729+020;调整隧道出口端纵坡,由单面下坡调整为“V”字坡,以3#横洞为最低点,建设期和运营期隧道排水从3#横洞排出;调整2#斜井位置,将斜井往小里程方向移动530 m,夹角为60.2°,长443.5 m,综合坡度为10.49%,与线路相交于DK727+670。优化后隧道平纵示意如图8所示。 (a) 平面图 (b) 纵坡剖面图 Fig. 8 Horizontal and longitudinal sketches of tunnel after optimization(unit: m) 4.6.4 优化前后技术经济分析对比 从工期、环保、效益方面对优化前后黄柏岭隧道的技术经济情况进行分析对比,见表7。 表7黄柏岭隧道优化前后技术经济分析对比 Table 7 Comparison of techno-economic analyses of Huangboling Tunnel before and after optimization 项目优化前优化后工期 总工期为(不含无砟轨道施工)34个月,2018年5月24日完工 总工期为(不含无砟轨道施工)31.4个月,2018年3月6日完成,提前2.6个月环保直接排入故县水库,污染水源 从3#横洞排水,避免洞内水排入故县水库效益2#斜井费用为740.6万元 2#斜井费用为704.9万元,减少35.7万元,3#横洞增加费用175.7万元,净增加费用140万元 开展隧道工程施工图现场核对优化工作,通过采用隧道改路基、暗挖改明挖、辅助导坑调整、增设横洞、大管棚改为小导管、优化弃碴场位置等符合现场实际的措施,有效地提高了勘察设计质量,对完善工点使用功能、合理降低工程成本、避免浪费建设资金、实现“安全、合理、经济”的目标具有重要的意义。同时在隧道施工图现场核对优化工作方面,把握好以下几个方面非常关键: 1)施工图现场核对工作任务重、时间紧,核对工作涉及人员较多,为保证施工图现场核对优化工作的效果,参建各方准备工作要充分、组织安排要得力、过程控制要严格。 2)施工图现场核对优化需充分发挥参建各方和业内专家的作用,建立施工图现场核对人才库,根据工程特点和难点确定各类技术人员和专家,确保现场核对质量及方案的科学合理。 3)建立施工图现场核对优化考核激励机制,充分调动各参建单位及个人的积极性,将施工图现场核对优化与履约考核、评先奖励等挂钩。 4)施工图现场核对优化是一项持续开展的工作,应贯穿项目建设全过程,在隧道后期的工程建设中,应将隧道工程围岩核对、技术参数优化工作保持常态化。 [1] 王庆波, 韩贺庚. 浅议铁路工程建设中的施工图现场核对优化工作[J]. 铁道建筑技术, 2003(3): 68. WANG Qingbo, HAN Hegeng.On review and optimization of construction drawings at job site for railway projects[J]. Railway Construction Technology, 2003(3): 68. [2] 蔡炜. 潼洛川黄土隧道施工方法的对比分析[D]. 北京: 北京交通大学, 2008. CAI Wei. Contrastive analysis of the construction methods of Tongluochuan loess tunnel[D]. Beijing: Beijing Jiaotong University, 2008. [3] 王拓新. 大跨度黄土隧道施工方法研究[D]. 西安: 长安大学, 2012. WANG Tuoxin. Study of construction methods in large loess tunnel[D]. Xi′an: Chang′an University, 2012. [4] 石磊, 侯小军, 武进广. 大断面黄土隧道施工工法研究[J]. 隧道建设, 2012, 33(3): 173. SHI Lei, HOU Xiaojun, WU Jinguang. Research of construction methods for large cross-sction tunnels[J]. Tunnel Construction, 2012, 33(3): 173. [5] 铁路隧道工程施工技术指南: TZ 204—2008[S]. 北京: 中国铁道出版社, 2008. Guide for railway tunnel construction technology: TZ 204—2008[S].Beijing: China Railway Publishing House, 2008. [6] 张敏. 复杂地质条件下大断面隧道“零”进洞工法技术体系及应用研究[D]. 成都: 成都理工大学, 2009. ZHANG Min. Study of technology system of zero cave-entrance and its application of large cross-section tunnel under complex geological conditions[D]. Chengdu: Chengdu University of Technology, 2009. [7] 胡平, 陈超. 贯彻环保理念努力实现隧道进洞施工“零开挖”[J]. 隧道建设, 2007, 27(4): 23. HU Ping, CHEN Chao. Carrying out environmental protection concept to achieve zero-excavation in tunnel portal construction[J]. Tunnel Construction, 2007, 27(4): 23. [8] 铁路工程施工组织设计指南: 铁建设〔2009〕226号[S]. 北京: 中国铁道出版社, 2010. Guide for railway engineering construction organization design: Tie Jian She〔2009〕No. 226[S]. Beijing: China Railway Publishing House, 2010. FieldReviewandDesignOptimizationofConstructionDrawingofMenghuaRailwayTunnel YANG Xiuquan, YANG Shiwu, SU Hui*, LIU Chenghua (Mengxi-HuazhongRailwayCo.,Ltd.,Beijing100073,China) The field review and design optimization of construction drawing of tunnel is very important. The field review and design optimization of construction drawing of Menghua Railway Tunnel are carried out in terms of locations of tunnel entrance and exit, locations of spoilt disposal areas, tunnel entrance construction method and auxiliary tunnel setting. And then the safe, rational and economical tunnel construction, by adopting tunnel replaced by subgrade, mining method replaced by open cut method, auxiliary tunnel adjustment, adit adding, large pipe roof replaced by small duct and spoilt disposal area adjustment to ensure safety, is discussed by taking 6 tunnels, i.e. Zhangyu #1 Tunnel, Zhaowu #4 Tunnel, Zhongtiaoshan Tunnel, Yumenkou Tunnel, Dazhongshan Tunnel and Huangbailing Tunnel, as examples. Good application effect has been achieved; therefore the study results can provide reference for followed tunnel construction work. Menghua Railway; tunnel; construction drawing; field review; design optimization 2017-07-17; 2017-09-07 杨秀权(1964—),男,河南南阳人,1987年毕业于西南交通大学,隧道及地下铁道专业,本科,教授级高级工程师,现从事铁路工程建设技术管理工作。E-mail: yangxq029051@126.com。*通信作者: 苏辉, E-mail: 694299331qq.com。 10.3973/j.issn.2096-4498.2017.12.008 U 455 A 2096-4498(2017)12-1557-072 施工图现场核对的目的、重点及程序

2.1 施工图现场核对的目的

2.2 施工图现场核对的重点

2.3 施工图现场核对的程序

3 施工图现场核对优化情况及效果

3.1 施工图现场核对优化情况

3.2 施工图现场核对优化效果

4 典型案例介绍

4.1 隧路方案比选,优化施工组织——张裕1#隧道出口段隧道改路基

4.2 改变洞口管棚“模块化”思路,设计措施进行针对性优化

4.3 辅助坑道优化

4.4 利用现场环境调整施工组织——禹门口隧道出口段暗挖改明挖增开工作面

4.5 龙泉坪弃碴场优化

4.6 以保护环境为核心,优化方案产生综合效益——黄柏岭隧道增设3#横洞

5 结论与建议