高负荷运行的常压塔顶系统腐蚀原因分析

熊卫国,谢晓东,张朝漾

(1.福建联合石油化工有限公司,福建泉州362800;2.苏伊士水务技术与方案(上海)有限公司,上海201203)

高负荷运行的常压塔顶系统腐蚀原因分析

熊卫国1,谢晓东1,张朝漾2

(1.福建联合石油化工有限公司,福建泉州362800;2.苏伊士水务技术与方案(上海)有限公司,上海201203)

自2016年7月底以来,某公司10 Mt/a常减压蒸馏装置常压塔塔顶处于高负荷运行。高负荷运行期间常顶含硫污水罐油水分离效果变差;常顶系统设备及管线腐蚀加快,含硫污水中铁离子质量浓度多次高于3 mg/L,常顶循环泵泵前过滤器经常出现堵塞。经超声测厚检测发现E101前DN800弯头腐蚀最突出,最小剩余壁厚仅为3.81 mm(原始壁厚12 mm),严重危及长期安全运行。通过采取降低轻油比例、启用顶循系统的缓蚀剂注入、提高注水量及改变塔顶注水单点注入为多点注入等措施,能有效地减缓系统部分设备及管线的腐蚀。但是,在高负荷的工况下,受结盐点升高、露点下降和流速提升的影响,常顶油气线尤其是E101前DN800水平段直管及弯头的腐蚀无法避免。如果降低常顶负荷,又将严重制约该公司的化工产能,从而大幅度影响公司的效益。经风险评估,该公司决定提前对常顶油气线水平段和弯头进行补强处理,在加强系统管线的腐蚀监测、确保安全生产的前提下,维持现有的加工能力,利用下次停工检修的机会对系统设备及管线进行改造。

常顶油气线 高负荷 腐蚀减薄

1 装置概况

某公司常减压蒸馏装置(以下简称为“常减压装置”)于2009年建成投产,按照加工沙特轻原油AL和沙特中原油AM(混合质量比为50∶50)设计,原油硫质量分数为2.28%,酸值为0.05 mgKOH/g。

2013年,根据乙烯脱瓶颈项目改造及全厂总流程要求对常减压装置进行了适应性改造,将装置处理能力提高到10 Mt/a,加工原油改为沙特轻(AXL)、沙轻(AL)和沙中(AM)混合原油(混合质量比为 20∶40∶40)。装置处理量提高到10 Mt/a后,装置工艺技术路线基本保持不变,主要是进行设备和换热流程的适应性改造,以消除扩能后产生的瓶颈,基于此条件下塔顶石脑油量为230 t/h。同时,根据总流程要求,为了减少装置扩能,特别是在掺炼沙特轻(AXL)油后石脑油产量增加,从而引起轻烃装置处理量大幅提高。本次改造增加一股常顶石脑油直接送往轻烃回收装置稳定塔进行处理,且在减二、三线间增加精馏段,以提高减二线和减三线分离精度。设计的原油硫含量及酸值保持不变。

2014年开始对原油中的硫含量、酸值设防值进行永久变更,硫质量分数不超过2.5%,酸值不超过 0.2 mgKOH/g。

为适应市场的需求,多产石脑油少产柴油,该公司4 Mt/a常减压装置于2016年7月停工待料,但总原油加工量保持不变,原4 Mt/a常减压装置的加工原油量转到10 Mt/a常减压装置加工。调整后10 Mt/a装置,不但原油加工负荷提高,且原油中轻组分明显提升:负荷由16~18 kt/d提高到25~27 kt/d;原油组分由沙特轻(AXL)混合比(质量分数)20%提升到约30%。

2 运行状况

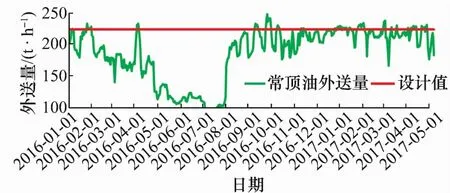

(1)常压塔塔顶(常顶)负荷大,塔顶石脑油量经常大幅度波动。2016年9月开始,该装置开始持续高负荷生产,尽管原油加工量25~27 kt/d,未达到10 Mt/a的设计负荷,但受原油轻组分提升的影响,常顶负荷一直居高不下,经常超过10 Mt/a所对应的设计负荷。塔顶石脑油量经常大幅度波动(见图1),经180 d(2016年9月至2017年3月)统计共发生115次超过设计流量(230 t/h),平均接近两天超设计一次。

图1 常顶流量外送变化趋势

(2)常顶负荷大,导致油水分离时间变短。随着常顶负荷变大,常顶石脑油罐内的油水分离时间变短,造成石脑油一直油中带水。表现在:常顶回流表头需要周期性校表和轻烃回收装置石脑油切水频繁,由原来的每1个班(12 h)切水1次,增加到每1个班切水3次;含硫污水间歇性出现水中带油,并且漂浮一层黑渣,监测的总铁比正常值偏高。2016年12月以后多次出现高于3 mg/L的情况(见图2)。

图2 含硫污水总铁

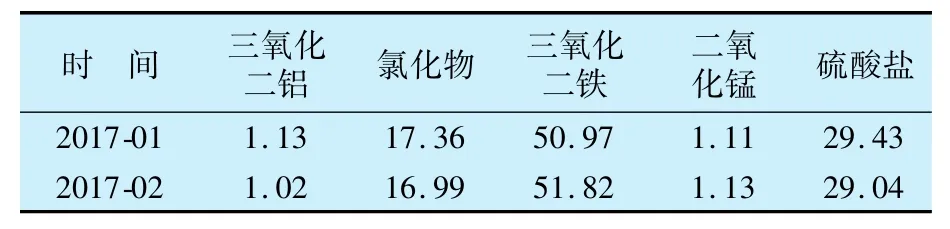

(3)常顶负荷大,顶循系统P108的入口过滤器频繁出现堵塞现象。随着常顶负荷变大,常顶循泵P108密封油管线在焊缝处多次发生穿孔腐蚀,入口过滤器频繁堵塞,2016年9月、10月、11月和2017年2月各清理一次。过滤器垢样分析见表1。垢的主要成分为铁、氯和硫,说明常顶系统设备及管线已开始发生局部腐蚀,铵盐垢下腐蚀较为明显。经查塔顶负荷增大以前,常顶循泵前过滤器一年清洗不超过3次。

表1 常顶循泵过滤器垢样分析 w,%

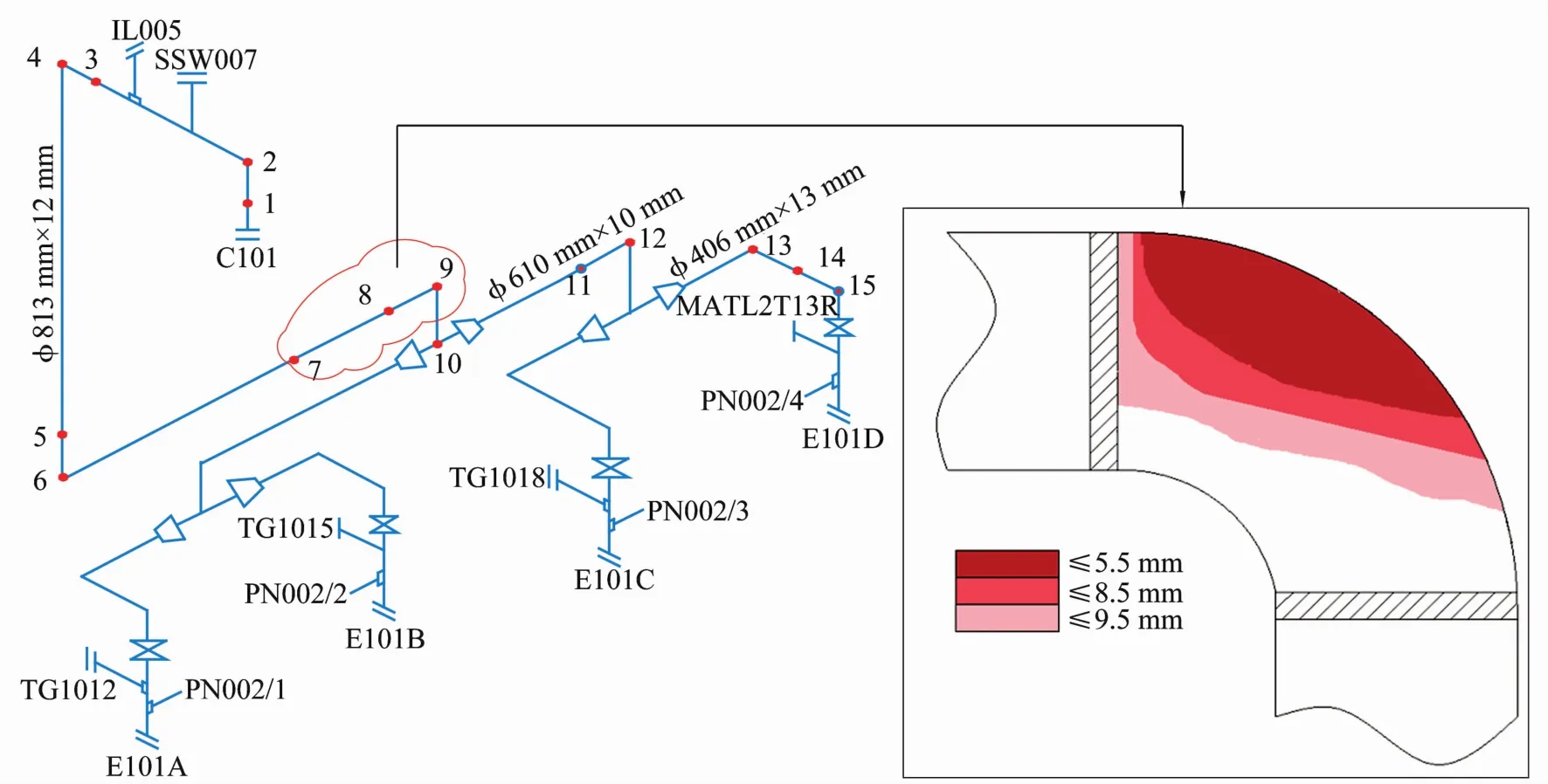

(4)塔顶油气总线至E101前水平段直管及弯头腐蚀减薄严重。鉴于常顶负荷变大,可能出现腐蚀加剧现象,该公司及时调整了常顶油气线的检测频率及检测部位(检测部位见图3)。从测厚结果可以看出:负荷提升前,常顶系统管线腐蚀处于可控状态(腐蚀速率低于0.2 mm/a);负荷提高后,腐蚀明显加快,尤其是塔顶油气总线至E101前DN800水平段直管及弯头腐蚀尤为严重。2017年3月,水平段直管实测最小剩余壁厚为7.32 mm,弯头实测最小剩余壁厚为3.97 mm。5月再次测试,发现仍存在明显腐蚀趋势,直管段实测最小剩余壁厚为6.73 mm,弯头实测最小剩余壁厚仅为3.81 mm(见表2)。

图3 常顶管线测厚部位示意

表2 常顶管线测厚数据 mm

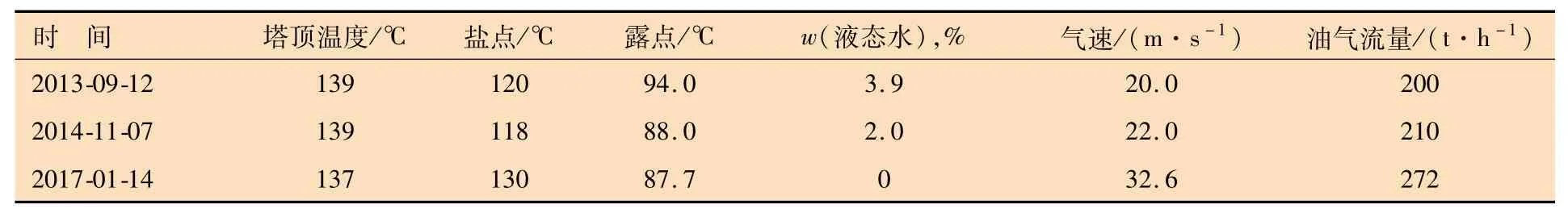

(5)结盐点升高,露点下降,两点温差呈扩大趋势。该公司委托工艺防腐总承包商,依据历年操作条件对塔顶采用模拟软件LoSalt对结盐点、露点、气速和油气流量等参数进行了计算,结果见表3。由表3可以看出,常顶负荷提高后,结盐点升高,露点下降,两点温差呈扩大趋势,从盐析出到有液态水凝结的管段距离增加。

表3 塔顶系统不同时段的运行参数

3 腐蚀原因分析

正常工况下,低温HCl-H2S-H2O腐蚀,即露点和露点之后的腐蚀,是常顶系统发生腐蚀的主要形式。表现为碳钢的均匀腐蚀和点蚀,0Cr13的点蚀,奥氏体不锈钢点蚀和应力腐蚀开裂,而双相钢/钛材具有优异的耐腐蚀性能。露点和露点之后的腐蚀常用工艺注剂方案来控制。从目前腐蚀监测情况可以看出,由于常顶负荷的改变,腐蚀主要集中在常顶至换热器E101的油气管线(见图4红色部分),尤其是DN800管线的水平段表现最为明显,即在露点温度之前,采用常规的工艺注剂无法抑制腐蚀的加剧。具体分析如下:

图4 常顶主要腐蚀部位示意

(1)高流速冲刷腐蚀是导致腐蚀减薄的主要原因。从表3可以看出:随着负荷的提升,常顶油气线塔顶气速过快,由原设计流速23 m/s增加到了32.6 m/s,冲蚀风险很高。同时由于氯离子浓度高,中和剂添加量也高,从而氯盐在系统中分压高造成盐点较高,高气速并有一定的固体/液体存在的情况下,冲蚀更加严重。从历次测厚的数据也可以看出,弯头受冲击的部位尤为严重。

含硫污水间歇性出现漂浮黑渣的问题,即是盐沉积并导致腐蚀后,腐蚀产物(FeS)被高气速冲刷下来的一种现象。这种现象有明显升高趋势,说明塔顶系统的腐蚀在加剧。

(2)铵盐的垢下腐蚀也是导致系统管线腐蚀减薄的原因之一。负荷提高后,盐点升高,露点下降,两点温差呈扩大趋势,从盐析出到有液态水凝结的管段距离增加,出现结盐腐蚀的区域大幅增加。由于盐析出而存在于高气速油气中,冲蚀严重,E101前水平段上中部和弯头减薄明显。

目前16 t/h的注水无法保证水注入后能有足够的液态水存在而保证结盐可以被水冲洗下来。如果要保证有液态水存在,至少要注入25 t/h 45℃的净化水。另外注水即使保证了可以有足够的液态水存在也不能避免冲蚀,因为液态水存在于高气速中同样会加剧冲刷腐蚀。

(3)油水分离效果下降导致系统管线腐蚀减薄。随着常顶负荷变大,原有的分水罐设计容量已无法满足油水分离的需求,含硫污水在分水罐停留时间变短,油水分离效果下降,直接导致含硫污水中带油,同时也引起塔顶冷回流油带水量的增加。由于回流中水含量的提高,一方面随着水带回塔内的盐也增加,造成塔内的结盐腐蚀;另一方面由于塔顶负荷增大,常顶循环量增大,石脑油带水对回流管线的冲刷腐蚀加大。

4 控制措施

鉴于现有的工况,E101前水平段弯头腐蚀最为严重,这段管线又处在露点温度之前,采用常规工艺注剂无法抑制腐蚀的加剧;而降低常顶负荷,又将严重制约该公司的化工产能,大幅度影响公司的效益。经风险评估,在确保安全生产的前提下,提前对常顶油气线水平段进行补强处理,下次大修前,委托设计单位根据目前的工况及腐蚀监测数据重新核算,利用下次停工检修机会,对常顶系统进行改造。为确保装置安全平稳运行到2018年大修,系统改造前主要做好以下几方面工作:

(1)立即对常顶油气线水平段进行补强处理,重点是水平段两侧的弯头(已完成)。

(2)降低轻质原油比例,确保常顶石脑油不超过210 t/h,避免混合不均造成石脑油大幅度波动,避免塔顶负荷的激烈波动加剧腐蚀。

(3)降低回流量,启用回流和顶循系统的缓蚀剂注入,可以分散已沉积的铵盐,缓解腐蚀。

(4)提高注水量,改塔顶注水单点注入为多点注入,能有效减缓系统部分设备及管线的腐蚀。改为多点注入能把盐点适当后移,控制铵盐析出,冲蚀相应会减小。另外可以把注水移到E101前,这样不会因为注水造成油气温度下降,但是E101可能会受盐点(指油气中铵的氯盐从气相析出时的温度)腐蚀影响。

(5)加强塔顶油气总线E101前的腐蚀监测,对常压塔盘进行一次射线扫描,用于评估上部塔盘及塔顶管线的腐蚀情况。

(6)调整腐蚀检测布点及检测频率。缩短测厚周期,将每季度检测一次调整为每月一次,用于评估腐蚀速率,同时扩大对常压塔顶系统管线的测厚点布置,便于早发现早处理。

5 结束语

2018年大修之前,10 Mt/a常减压装置常顶将持续维持高负荷运行,为确保风险可控,设备可靠性得到有效保证,首先要认真落实腐蚀控制措施,采用降低轻质原油比例、降低回流量、启用回流和顶循系统的缓蚀剂注入、提高注水量以及改塔顶注水系统单点注入为多点注入等措施,确保有效减缓系统设备及管线的腐蚀;另外加强对系统管线的腐蚀监测,及时掌握腐蚀状况,发现腐蚀减薄及时采取应急措施,避免事件扩大,杜绝事故的发生。

Corrosion Analysis of Overhead System under High Load Operation

Xiong Weiguo1,Xie Xiaodong1,Zhang Chaoyang2

(1.Fujian Refining&Petrochemical Co.,Ltd.,Quanzhou 362800,China;2.Suez Water Technologies&Solutions(Shanghai)Co.,Ltd.,Shanghai 201203,China)

Several problems arose in overhead of 10 Mt/a atmospheric distillation tower under high load operation.i.e.,effect of oil-water separation became worse in overhead waste water tank;corrosion rates of equipment and pipeline accelerated obviously;iron ions mass concentration of waste water was higher than 3 mg/L;clogging often occurred in filter in front of overhead pump.Corrosion in DN800 elbow of E101 was found to be the most serious by ultrasonic thickness measurement,and minimum remaining wall thickness was only 3.81 mm(original wall thickness was 12 mm).Corrosion of some equipments and pipelines could decrease effectively by means of reducing the proportion of light oil,enabling top cycle system inhibitor injection,increasing water injection,changing the way of tower top injection from single-point injection to multi-point injection,etc.However,under high load condition,corrosion of horizontal straight pipe and DN800 elbow of E101could not be avoided due to raising of salt point,decrease of dew point dropping and increase of flow velocity.After a thorough risk assessment,the company decided to make remedial treatment on horizontal part and elbow of oil and gas line in advance as well as maintaining existing processing capacity under the premise of strengthening pipeline corrosion monitoring and ensuring safety production.The upgrading project would be made on system equipment and pipeline during next shut-down maintenance.

overhead top oil and gas line,high load,corrosion reduction

2017-06-01;修改稿收到日期:2017-10-27。

熊卫国(1967—),高级工程师,1999年毕业于福州大学工业自动化专业,多年从事设备防腐及监测管理工作。E-mail:xiongweiguo@fjrep.com

(编辑 张向阳)