应用于高速列车大容量超导变压器研发立项

应用于高速列车大容量超导变压器研发立项

高效、高性能高温超导车载牵引变压器的完成,将把我国超导变压器技术提升到世界领先水平,并为我国和世界轨道交通领域带来重大技术变革。

我国高速列车用车载变压器技术将迎来重大突破,在国家重点研发计划:“战略性国际科技创新合作”重点专项支持下,“应用于高速列车大容量超导变压器的研发”项目(编号2016YFE0201200)已通过国家科技部评审,正式立项。2017年10月30日,参与各方及相关领导在北京交通大学召开了项目启动会。

“应用于高速列车的大容量超导变压器研发”项目启动会与会代表合影

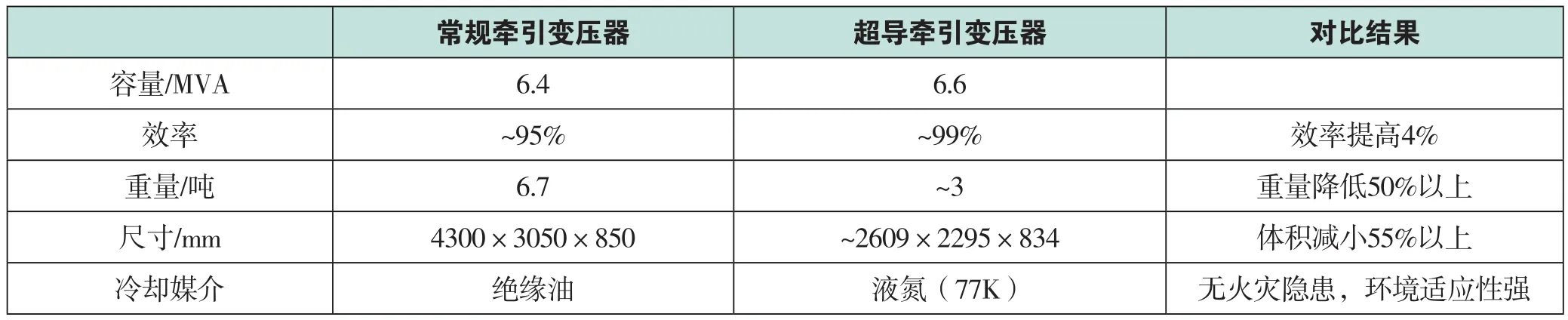

“应用于高速列车的大容量超导变压器研发”项目计划完成的高温超导牵引主变压器原型样机额定容量为6.6MVA,一次侧输入采用目前标准的轨道交通供电额定电压25kV,二次侧输出与目前“复兴号”中国标准动车组兼容,单路额定电流可达870A,共4路。样机全部采用高温超导材料制作,总效率预计高达99%,同时总质量仅约3吨。与常规变压器相比,具有效率高、质量轻、体积小等特点,以及使用寿命长、无火灾隐患、无污染等优势。

这些优异性能与高温超导材料的高电磁密度和极低损耗密切相关。超导体是新材料领域最重要的分支之一,1911年第一种超导体被发现,迄今发现的超导体已有数千种,其中能够工作在液氮温度(约-196℃)以上的称为“高温超导体”。我国科学家在1986年开始的国际高温超导研究中发挥了十分重要的作用,并取得了大量重要成果,其中之一是实现了高温超导材料的产业化。目前,在液氮温度下,每一平方毫米截面积的高温超导线材在无外加磁场条件下可通过140A以上的电流,此时造成的电压降仅为1μV/cm。因此,超导材料的工程载流密度是传统铜、铝等材料的数十倍。另一方面,载流低于临界值时,超导材料可完全无阻抗传输直流电,传输交流电的损耗也远低于常规导体。这些特点为开发高电磁密度的大容量电气设备,如电机、变压器、磁储能等,以及大容量、高密度电能传输等创造了良好条件。

超导和常规车载牵引变压器的性能对比

典型高温超导材料的电压-电流(V-A)特性曲线,载流临界值标记为Ic(临界电流)

高效、高性能高温超导车载牵引变压器的完成,将把我国超导变压器技术提升到世界领先水平,并为我国和世界轨道交通领域带来重大技术变革。配合先进的变流器、牵引电机等设备,可使泛欧亚大陆轨道交通最高运行时速超过600公里,同时具备节能、高适应性和易维护等优势,进一步巩固我国在高速铁路领域的国际领先地位和影响力。新型、高速、高效、环保列车的运行,可使人们出行更加便捷和安全,并为运行该列车的交通企业带来可观的经营利润。

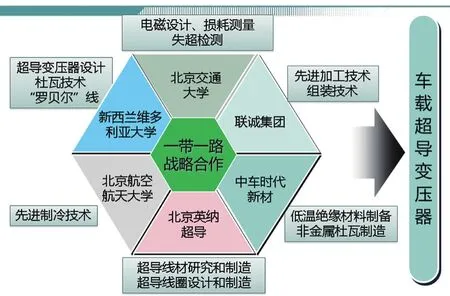

在本项目中,北京英纳超导技术有限公司将承担“高性能、低损耗超导导线研制及批量制造技术”与“高强度超导绕组设计和制造技术”两项重要的核心任务,并协助完成高温超导牵引主变压器的其他研究、制造和测试工作。

“应用于高速列车大容量超导变压器的研发”项目

解决超导变压器从关键原材料到设计、制造、组装和测试等各环节的关键科学技术问题,以实现高性能超导变压器的产业化。

牵头方:北京交通大学

中方研发团队:北京英纳超导技术有限公司、株洲联诚集团有限责任公司、中车集团株洲时代新材料科技股份有限公司、北京航空航天大学

外方研发团队:新西兰惠灵顿维多利亚大学

项目预算:总投入6060万元,其中国家资助2380万元,北京英纳超导技术有限公司提供1619.2万元(约占44%),联诚集团提供1140.8万元(约占31%),时代新材提供920万元(约占25%)。

八大任务:高性能、低损耗超导导线及批量制造技术

轨道交通用超导变压器设计技术

高强度绕组制造技术和绕组制造

搭建综合测试平台

低温工程和冷却系统研究

低温绝缘技术

超导变压器运行控制技术

超导变压器样机组装及测试