某含磁黄铁矿铜硫矿的磁选试验研究*

付广钦,周晓彤,邓丽红,关 通,陈远林

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广州 广东 510650

某含磁黄铁矿铜硫矿的磁选试验研究*

付广钦,周晓彤,邓丽红,关 通,陈远林

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广州 广东 510650

广东某铜硫矿的磁黄铁矿含量高,部分磁黄铁矿的可浮性与黄铜矿、黄铁矿相近.针对该铜硫矿的矿石性质,采用“一次粗选-再磨-一次精选”磁选工艺,在磨矿细度70.12%-0.074mm、再磨细度90.20%-0.074mm的条件下,对品位为0.59%Cu、20.95%S、30.78%Fe的原矿,获得产率15.12%的磁硫精矿,其品位为S 35.76%、Fe 55.30%,S,Fe回收率分别为25.82%,27.16%,Cu损失率为2.16%.采用该工艺不仅脱除了对铜硫浮选影响较大的部分磁黄铁矿,而且可获得合格的磁硫精矿产品,为后续铜硫浮选创造有利的条件.

铜硫矿;磁黄铁矿;磁选

铜硫矿是我国铜金属的主要产出来源.高硫铜硫矿是铜硫矿中典型的难选矿类型,通常含大量磁黄铁矿等硫化矿物,由于矿物表面相近的表面物理化学性质,铜硫高效回收难度很大[1-2].

广东某铜硫矿是典型的大型高硫铜硫矿山,矿物组成复杂,原矿含大量磁黄铁矿等硫化矿,磁黄铁矿可浮性差异大,部分磁黄铁矿可浮性与黄铜矿、黄铁矿相近[3].目前,生产中采用“优先浮铜-硫浮选-磁选”工艺,分别获得铜精矿、硫精矿和磁硫精矿.铜硫浮选过程中,部分可浮性好的磁黄铁矿夹杂在铜精矿或硫精矿中,造成铜硫生产指标波动,生产控制难度加大.本研究通过采用中磁选工艺,在铜硫浮选前脱除对铜硫浮选影响较大的磁黄铁矿,为提高铜硫生产指标创造有利条件.

1 原矿性质

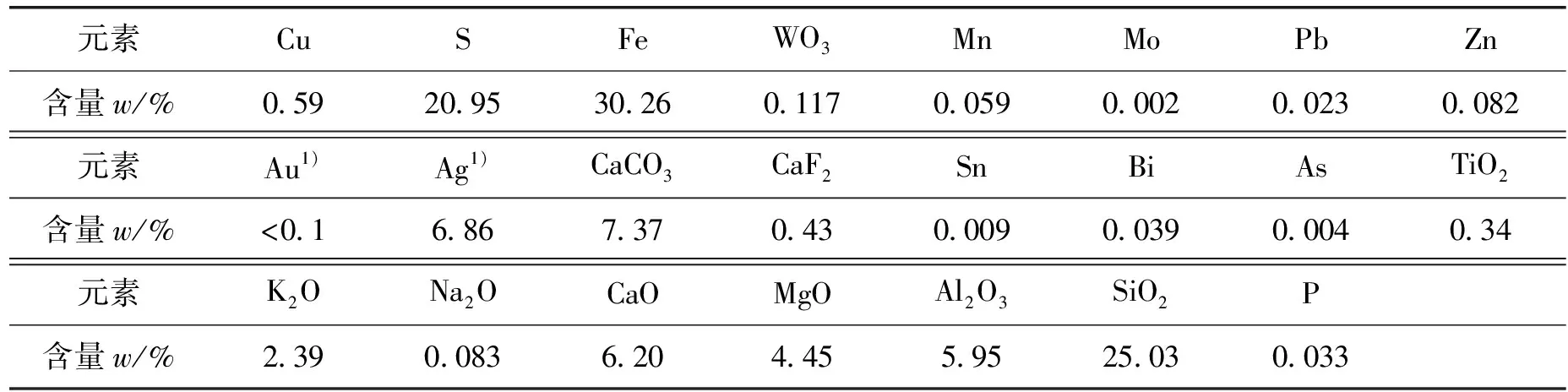

该铜硫矿原矿化学多元素分析结果列于表1,主要矿物组成列于表2.

表1 原矿多元素分析结果

注:1)单位g/t.

表2 原矿主要矿物组成及相对含量

由表1、表2可知,该原矿含硫较高(20.95%S),主要有价元素为铜、硫、铁、钨等.原矿中铜矿物以黄铜矿为主,其它硫化矿物主要为磁黄铁矿和黄铁矿;脉石矿物主要是云母和石英,其次是方解石、绿泥石、长石、角闪石、辉石等.原矿中的磁黄铁矿既有单斜磁黄铁矿也有六方磁黄铁矿.单斜磁黄铁矿富硫贫铁,具有易磁、易浮特性;六方磁黄铁矿,顺磁性,可浮性随含硫量变化而变化,具有上浮率参差不齐的特性.这种复杂的矿石性质是导致该类型矿石铜硫浮选指标波动大的主要因素之一.

2 试验结果与讨论

目前,该铜硫矿采用优先浮选工艺,即原矿经磨矿后,直接进入铜硫浮选.由于该矿中存在部分可浮性好的磁黄铁矿,其可浮性与黄铜矿或黄铁矿相近,浮选过程中很难被单独抑制,因此,这部分磁黄铁矿与黄铜矿或黄铁矿一起上浮,夹杂在铜精矿或硫精矿中,影响铜硫浮选指标.同时,磁黄铁矿可浮性变化差异也增加了浮选的控制难度,不利于工业生产的稳定.因此,考虑对原生产工艺进行改进,即对原矿先进行磁选,在浮选作业之前脱除这部分磁黄铁矿.

工艺矿物学研究结果表明,原矿中主要的磁性矿物为磁黄铁矿,具备利用磁性特点预先脱除这部分磁黄铁矿的可行性.因此,开展磁选试验研究,对该铜硫矿原矿进行预处理.

2.1 磁选探索试验研究

2.1.1 磨矿细度试验

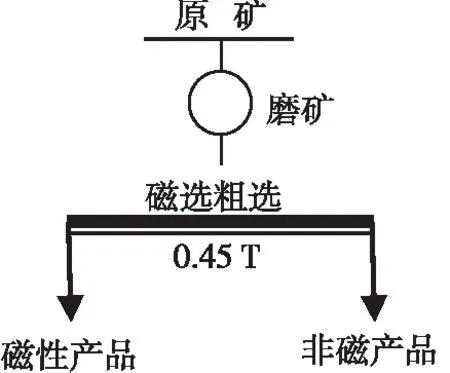

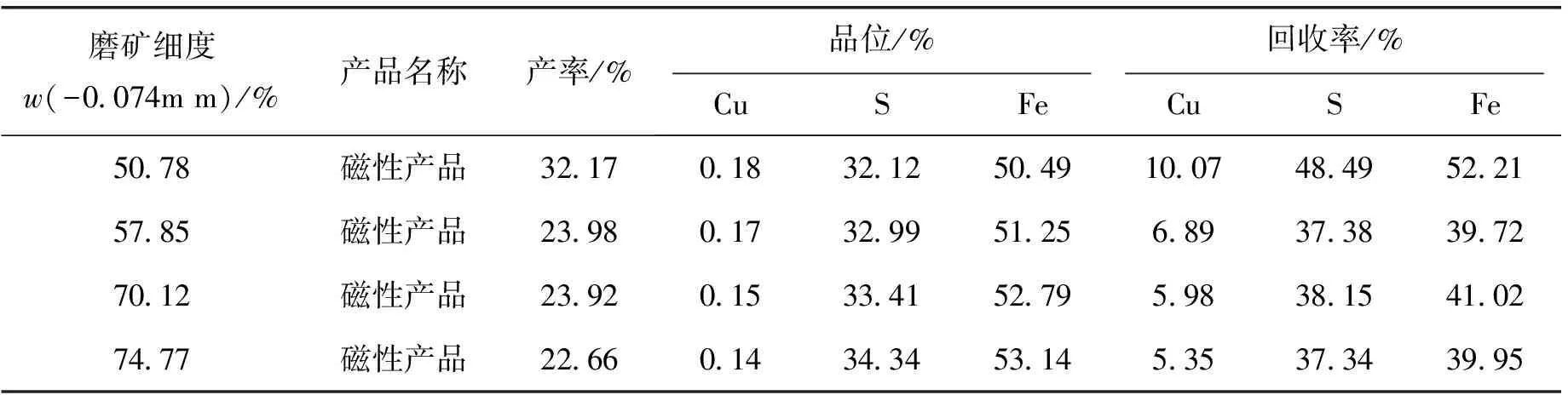

磨矿细度是影响选矿指标的重要因素.磨矿细度过粗,磁黄铁矿与黄铜矿解离度不够,磁选过程中不可避免地增加铜金属的损失;磨矿细度过细,矿物泥化,增加了铜硫浮选的难度.因此,必须确定合适的磨矿细度.本研究采用ZCT型滚筒式磁选机作为磁选设备,进行磨矿细度对磁选指标影响的试验.试验中磁感应强度为0.45 T,试验流程如图1所示,试验结果列于表3.

图1 磨矿细度试验流程Fig.1 Medium intensity magnetic separations flowsheet of different grinding finenesses

由表3可知,随着磨矿细度的增加,磁性产品的硫品位逐渐提高、硫回收率下降,铜品位和回收率均呈下降趋势.这主要是由于当磨矿细度小于57.85%-0.074mm时,矿物单体解离度过低,部分黄铁矿等硫化矿夹杂在磁性产品中,造成硫回收率偏高的假象.随着磨矿细度增加,夹杂在磁性产品中的其它硫矿物逐渐减少,硫回收率降低;同时,铜矿物单体解离度增加,在磁性产品中的损失率逐渐降低.当磨矿细度大于70.12%-0.074mm后,铜硫指标趋于稳定.

2.1.2 高梯度强磁选探索试验

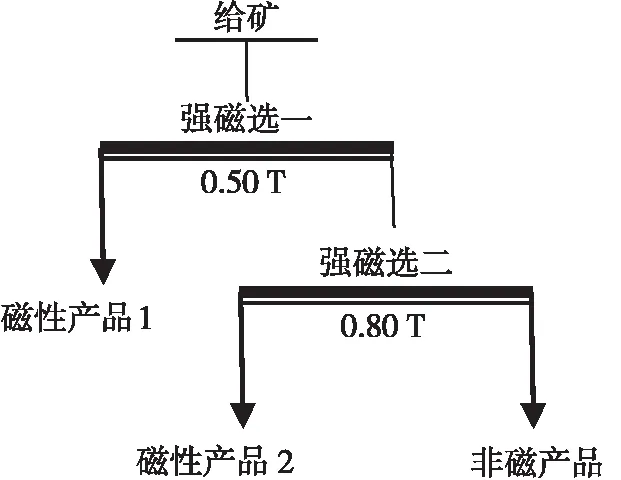

为了考察强磁选工艺对磁黄铁矿的脱除效果,对不同磨矿细度的弱磁选非磁产品进行了强磁选试验.强磁选试验设备为SSS-Ⅰ型高梯度磁选机,磁介质为直径Φ2mm的棒,脉动冲次为260 r/min,冲程为22 mm.试验流程如图2所示,试验结果列于表4.

图2 强磁选试验流程Fig.2 High intensity magnetic separations flowsheet of different grinding finenesses

表3 不同磨矿细度下弱磁选试验结果

表4 不同磨矿细度下强磁选的试验结果

由表4可知,随着磨矿细度的增加,当强磁粗选的磁感应强度为0.50 T时,获得的磁性产品1的硫品位先降后升、硫回收率逐渐降低,铜品位和回收率逐渐下降,其中铜在磁性产品中的损失率均高于19.24%;当强磁扫选的磁感应强度增至0.80 T时,铜在磁性产品中的损失率更高,铜在磁性产品1和磁性产品2的损失率高于48.75%,说明强磁不利于铜矿物的有效回收.经综合考虑,采用滚筒式磁选机为磁选试验设备.

由于该矿铜硫浮选的适宜磨矿细度为70%~75%-0.074mm,因此,确定磁选工艺的磨矿细度为70.12%-0.074mm.

2.2 磁选粗选试验

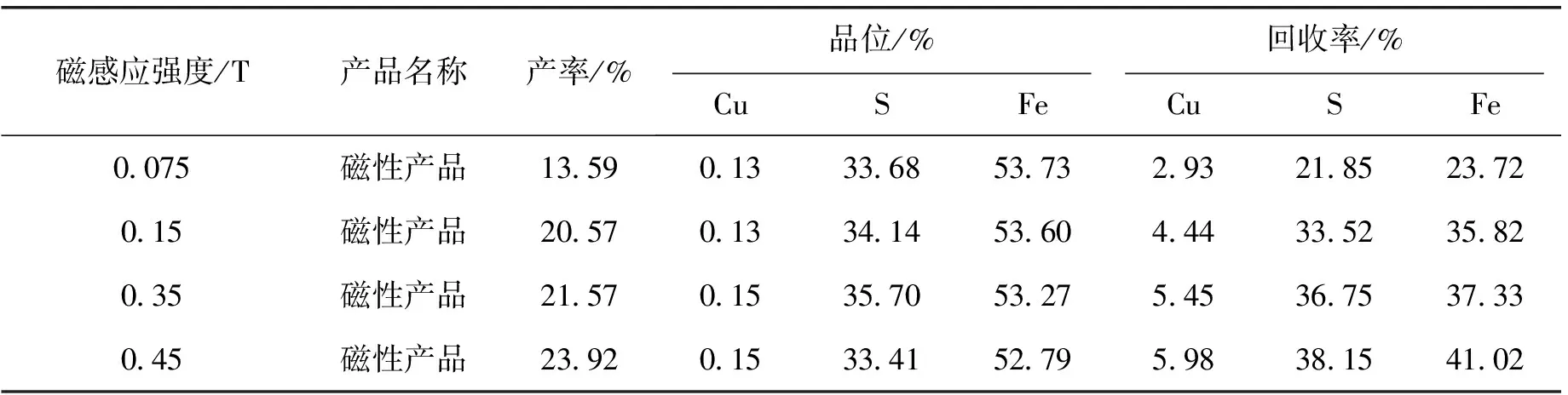

在磨矿细度为70.12%-0.074mm的条件下,采用ZCT滚筒式磁选机,对原矿进行磁感应强度对脱除磁黄铁矿影响的试验,磁选工艺为一次粗选,试验结果列于表5.

表5 不同磁感应强度磁选粗选试验结果

由表5可知,随着磁感应强度的增加,磁性产品的硫品位呈先升后降的趋势,硫回收率逐渐提高,铜品位和损失率呈上升趋势.为了减少磁选作业中铜金属的损失,磁选的磁感应强度不宜过高.经综合考虑,确定粗选的磁感应强度为0.35 T.

对磁性产品进行粒度分析后发现,48.63%铜矿物损失在+0.045 mm粒级.经显微镜下观察,这部分铜矿物主要以连生体形式存在.因此,为了减少铜矿物等有用矿物在磁性产品中的损失,对磁性产品进行精选试验研究.

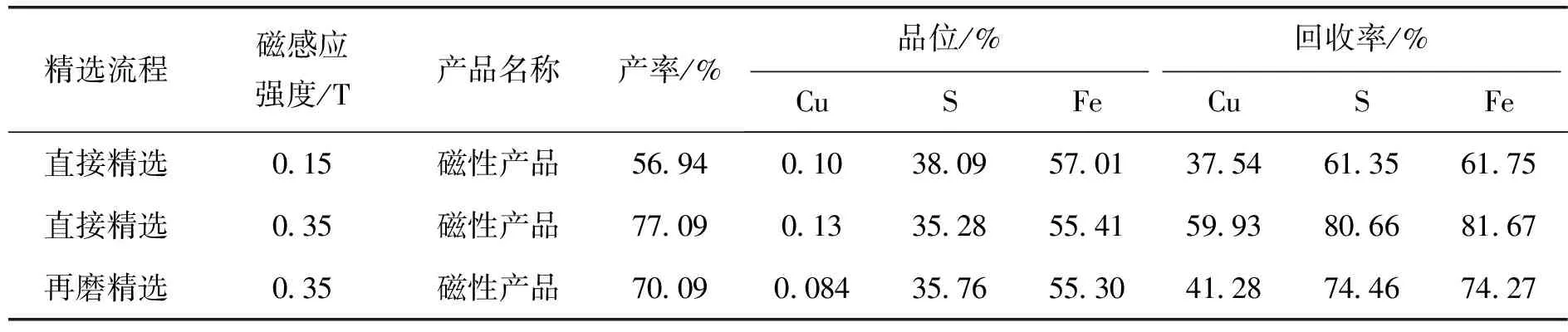

2.3 磁选精选试验

在粗选磨矿细度70.12%-0.074mm、磁感应强度为0.35 T的条件下,对获得的磁性产品(细度为69.63%-0.074mm)进行精选试验,分别采用直接磁选精选和再磨磁选精选两种流程进行试验,其中再磨精选的再磨细度为90.20%-0.074mm.精选试验条件及试验结果列于表6.

表6 粗选磁性产品的精选试验结果

由表6可知,采用磁感应强度0.15 T直接精选时,铜损失率最低,但是硫回收率较低,没有达到尽量脱除磁黄铁矿的目的.采用磁感应强度0.35 T直接精选时,硫回收率较高,但铜损失率较高.采用再磨再选流程时,磁性产品中铜损失率为41.28%,在脱除磁黄铁矿的同时,可有效降低铜在磁性产品中的损失.因此,确定采用再磨再选流程进行精选.

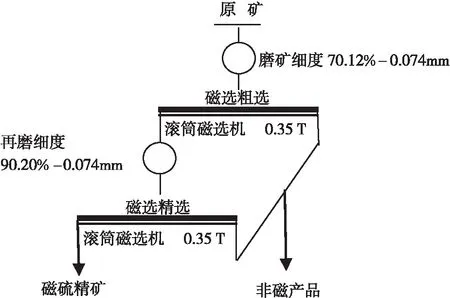

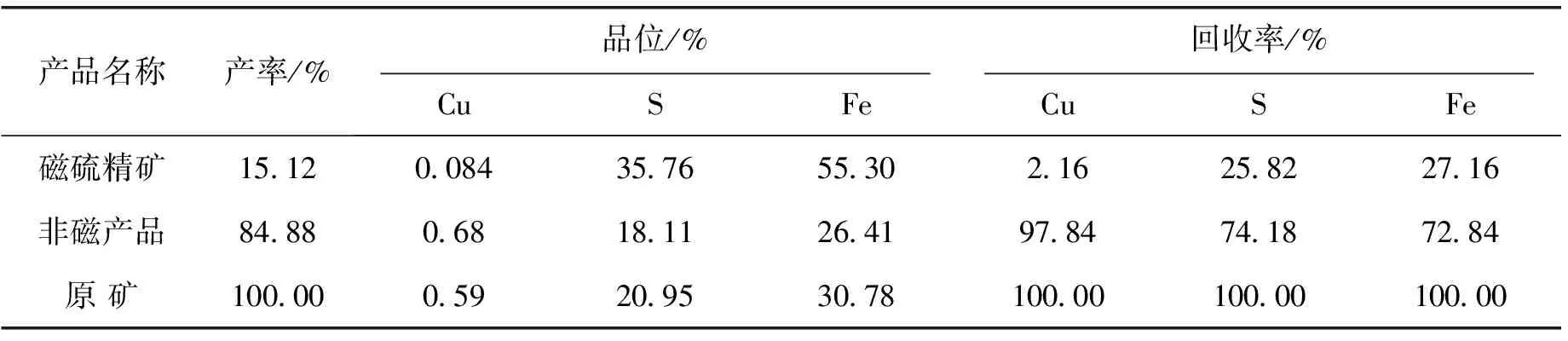

2.4 预磁选试验结果

采用“一次粗选-再磨-一次精选”的磁选工艺,对原矿进行预磁选,试验流程如图3所示,试验结果列于表7.

图3 原矿预磁选的试验流程Fig.3 Magnetic separation test flowsheet of raw ore

表7 原矿预磁选的试验结果

由表7可知,对品位为0.59%Cu,20.95%S,30.78%Fe的原矿,在粗选磨矿细度70.12%-0.074mm、再磨细度90.20%-0.074mm的条件下,采用“一次粗选-再磨-一次精选”磁选工艺流程,获得产率15.12%的磁硫精矿,其品位为35.76%S、55.30%Fe,回收率S,Fe分别为25.82%,27.16%,Cu损失率为2.16%.由此可知,采用该工艺脱除了对铜硫浮选影响较大的部分磁黄铁矿,获得了合格的磁硫精矿产品,且铜损失率较低,为后续铜硫浮选创造了有利的条件.

3 结 论

针对该铜硫矿石含磁黄铁矿高的特点,采用“一次粗选-再磨-一次精选”的磁选工艺进行预处理,获得品位为35.76%S,55.30%Fe的磁硫精矿,其回收率S,Fe分别为25.82%,27.16%,Cu损失率为2.16%.采用该工艺可脱除部分磁黄铁矿,同时获得了合格的磁硫精矿产品,铜金属损失率较低,为进一步提高铜硫生产指标创造了有利的条件.

[1] 邱显扬,马先锋,何晓娟,等.磁黄铁矿与黄铜矿浮选分离研究进展[J].矿业工程,2011(6):29-32.

[2] 洪秋阳,汤玉和,王毓华,等.磁黄铁矿结构性质及可浮性差异研究[J].金属矿山,2011(1):64-67.

[3] 李文娟,宋永胜.磁黄铁矿的浮选电化学及抑制剂研究概况[J].矿冶,2008(1):10-13.

Magneticseparationresearchoncoppersulfurorecontaininghigh-contentofpyrrhotine

FU Guangqin,ZHOU Xiaotong,DENG Lihong,GUAN Tong,CHEN Yuanlin

GuangdongInstituteofResourcesComprehensiveUtilization,StateKeyLaboratoryofRareMatelSeparationandComprehensiveUtilization,GuangdongKeyLaboratotyofDevelopmentandComprehensiveUtilizationofMineralResource,Guangzhou510650,China

A copper sulfur ore in Guangdong contains a large amount of sulfide minerals such as pyrrhotine.According to complicate variable flotability of pyrrhotine,part of pyrrhotine has similar flotability with chalcopyrite and pyrite.Based on the ore property of raw ore,the magnetic process which contains one roughing-regrinding-one cleaning,was chosen to remove pyrrhotine in raw ore.With grinding fineness of 70.12%-0.074mm and regrinding fineness of 90.20%-0.074mm,when the raw ore assays 0.59%Cu,20.95%S and 30.78%Fe,a pyrrhotine concentrate with the yield of 15.12% and the grade of 35.76%S and 55.30%Fe was obtained,the S and Fe recovery is 25.82% ,27.16%,respectively,and the Cu loss rate is 2.16%.The process not only removes part of the pyrrhotite which has a great influence on the flotation of copper and sulfur,but also obtains the qualified magnetic sulfur concentrate product,thereby creating favorable conditions for the subsequent flotation of copper and sulfur.

copper sulfur ore;pyrrhotine;magnetic separation

2017-08-05

广东省省级科技计划项目(2015B090901057)

付广钦(1985-),男,工程师,山东临朐人,硕士.

1673-9981(2017)04-0278-05

TD924

A