一种车型制动器钳缸活塞结构优化方案研究

张思超

摘 要:本文就一種车型前制动器结构进行优化设计。针对本文论述的制动器,钳缸活塞直径规格尺寸不一,增加标准化加工难度;为解决这一现状应基于CAE拓扑优化建立三维模型,通过理论计算验证结构优化的可行性。

关键词:制动器;钳缸活塞;结构优化

中图分类号:TH242 文献标志码:A

Absrtact: this paper optimizes the structure of a type of front brake. In this paper, it is discussed that the diameter and size of the caliper piston is different in this paper, which increases the difficulty of standardized machining. In order to solve this problem, the three-dimensional model based on CAE extension optimization is established, and the feasibility of structural optimization is verified by theoretical calculation.

Keywords: brake; clamp cylinder piston; structure optimization

0 前言

制动力矩是制动器产生的力矩,其作用是使车轮的转速下降,最终使汽车减速直至停车;在下坡行驶时,使汽车保持适当稳定的车速;此外,还可使汽车可靠地停在原地或坡道上。一般来说,制动器的结构尺寸对制动力矩的影响非常大。对于钳盘式制动器,夹紧力越大、制动盘半径越大(其实是制动盘的有效半径越大),则制动力矩越大。事实上,由于制动器空间结构的限制以及材料力学性能的制约,输入力、夹紧力、制动盘半径等参数不可能无限大,而是有一定限度的,所以设计一款结构合理,强度能满足需求,性能达标的制动器实属不易,需要通过多次优化才能实现。

本文针对制动器钳缸活塞直径优化前后的变化,探讨符合整车制动力矩条件。

样件分析:

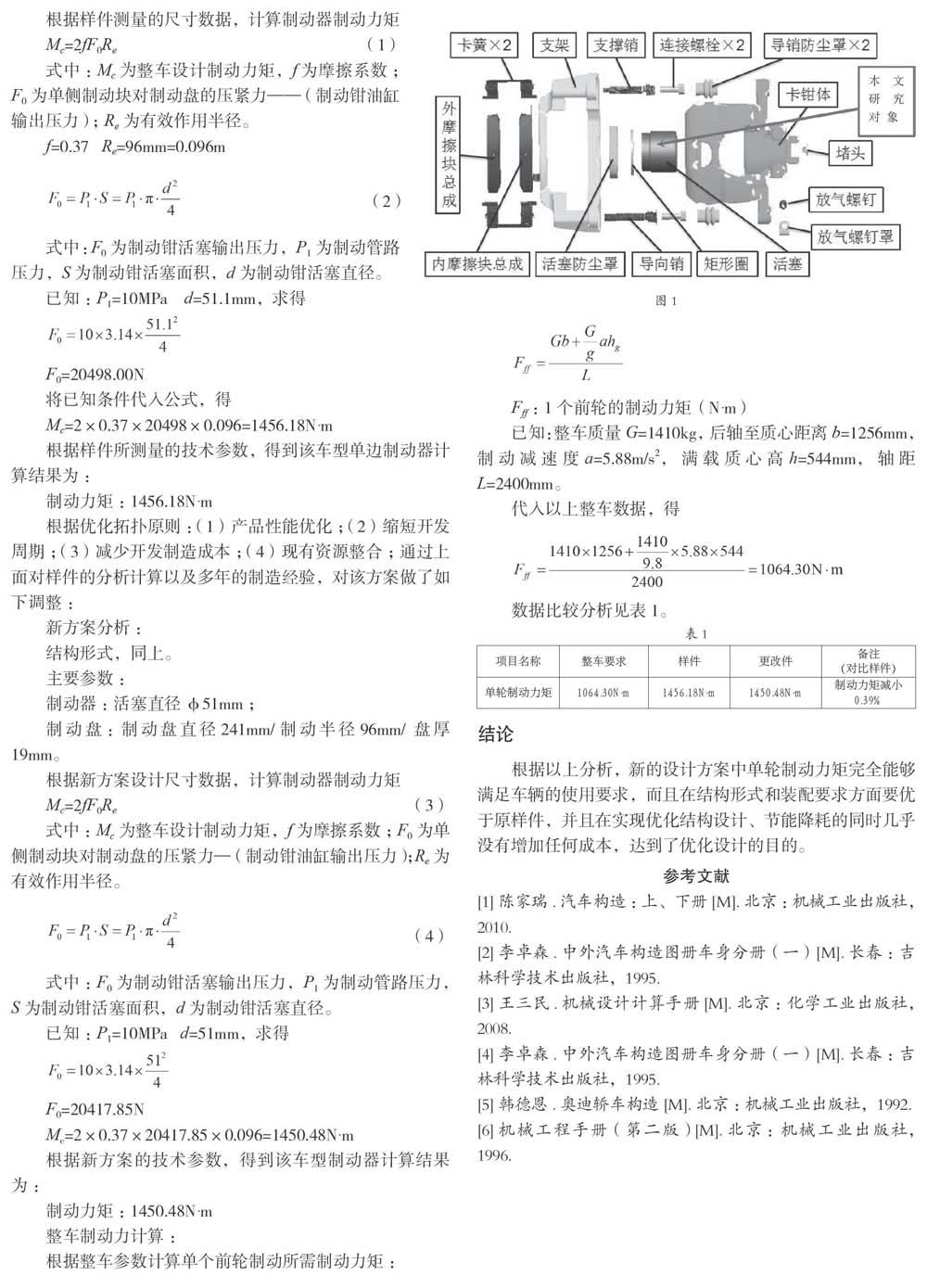

依据样件进行CAE拓扑优化建模,零部件总装结构形式:如图1所示。

主要参数条件:

活塞直径φ51.1mm;制动盘直径241mm/制动半径96mm / 盘厚19mm。

样件制动力计算:

根据样件测量的尺寸数据,计算制动器制动力矩

根据样件所测量的技术参数,得到该车型单边制动器计算结果为:

制动力矩:1456.18N·m

根据优化拓扑原则:(1)产品性能优化;(2)缩短开发周期;(3)减少开发制造成本;(4)现有资源整合;通过上面对样件的分析计算以及多年的制造经验,对该方案做了如下调整:

新方案分析:

结构形式,同上。

主要参数:

制动器:活塞直径φ51mm;

制动盘:制动盘直径241mm/制动半径96mm/ 盘厚19mm。

根据新方案设计尺寸数据,计算制动器制动力矩

式中:Mc为整车设计制动力矩,f为摩擦系数;F0为单侧制动块对制动盘的压紧力—(制动钳油缸输出压力);Re为有效作用半径。

根据新方案的技术参数,得到该车型制动器计算结果为:

制动力矩:1450.48N·m

整车制动力计算:

根据整车参数计算单个前轮制动所需制动力矩:

Fff:1个前轮的制动力矩(N·m)

已知:整车质量G=1410kg,后轴至质心距离b=1256mm,制动减速度a=5.88m/s2,满载质心高h=544mm,轴距L=2400mm。

代入以上整车数据,得

数据比较分析见表1。

结论

根据以上分析,新的设计方案中单轮制动力矩完全能够满足车辆的使用要求,而且在结构形式和装配要求方面要优于原样件,并且在实现优化结构设计、节能降耗的同时几乎没有增加任何成本,达到了优化设计的目的。

参考文献

[1]陈家瑞.汽车构造:上、下册[M].北京:机械工业出版社,2010.

[2]李卓森.中外汽车构造图册车身分册(一)[M].长春:吉林科学技术出版社,1995.

[3]王三民.机械设计计算手册[M].北京:化学工业出版社,2008.

[4]李卓森.中外汽车构造图册车身分册(一)[M].长春:吉林科学技术出版社,1995.

[5]韩德恩.奥迪轿车构造[M].北京:机械工业出版社,1992.

[6]机械工程手册(第二版) [M].北京:机械工业出版社,1996.