通过QC活动提高800MPa级钢岔管洞内焊缝一次探伤合格率

(中国水利水电第三工程局有限公司, 陕西 西安 710077)

通过QC活动提高800MPa级钢岔管洞内焊缝一次探伤合格率

田海鹏陈明姜娅峰

(中国水利水电第三工程局有限公司, 陕西 西安 710077)

江苏溧阳抽水蓄能电站钢岔管为目前国内抽水蓄能电站中体型最大的钢岔管,也是首例800MPa级钢材在洞内原位组装、焊接、水压试验项目。在解决3号大岔洞内焊接施工焊缝一次探伤合格率偏低问题过程中,通过QC活动,找出产生质量问题的具体原因;在1号大岔管洞内焊接施工中,寻找出切实可行整改方法,成功提高了岔管洞内焊缝探伤一次合格率。经专家咨询会论证,1号大岔通过加强施工过程质量控制,免做水压试验,为同行业类似工程施工提供了借鉴依据和参考经验。

钢岔管;洞内焊缝;合格率;QC小组

1 工程概况

江苏溧阳抽水蓄能电站地处江苏省溧阳市天目湖镇,位于苏南地区负荷中心,电站安装6台单机容量250MW的可逆式水泵水轮发电机组,总装机容量1500MW。水力系统采用一洞三机、压力钢管供/排水方式,压力钢管均为外包混凝土埋藏式。电站引水大岔管的主管直径为9.2m,支管直径为5.7m/7.0m,管壁材质为800MPa级高强钢,大岔设计试验压力为4.687MPa,HD值为3255m2。大岔管瓦片由日本三菱重工株式会社制作,瓦片试拼装后运输到国内施工现场,中国水利水电第三工程局有限公司负责完成大岔管洞内原位拼装、焊接、水压试验、防腐等工序施工。大岔管安装参数:主管直径9.2m;支管直径5.7m/7.0m;分岔角70°;钢板厚度56~60mm;月牙肋厚度120mm;公切球直径8050mm;岔管外形尺寸(长×宽×高)为12170mm×8050mm×13334mm。

2 小组概况

2.1 小组简介

2014年7月1日,由中国水利水电第三工程局有限公司制造安装分局溧阳部总工杨联东担任小组组长,以工程部、质检部骨干为组员的“溧阳雪山QC活动小组”正式成立。重点针对大岔管水压试验前整体拼装焊接质量进行详细了解,找出产生质量问题的具体原因,并针对性采取解决措施,寻找出切实可行整改方法,以提高焊缝探伤一次合格率,小组主要简介见表1。

表1 小组主要简介

2.2 小组活动计划

小组活动计划见表2。

表2小组活动计划

3 选题理由

a. 填补行业空白:本电站 800MPa级大直径钢岔管洞内原位组装、焊接施工在国内尚属首例,无借鉴经验,洞内施工焊接环境差,地下水丰富、空气湿度大,无法保证焊接质量。

b. 面对工期紧、焊接工程量大,提高800MPa级钢岔管洞内焊缝一次探伤合格率已迫在眉睫。

c. 工程创优需要:高标准达标确保行业或省部级优质工程,争创国家优质工程奖。

4 现状调查

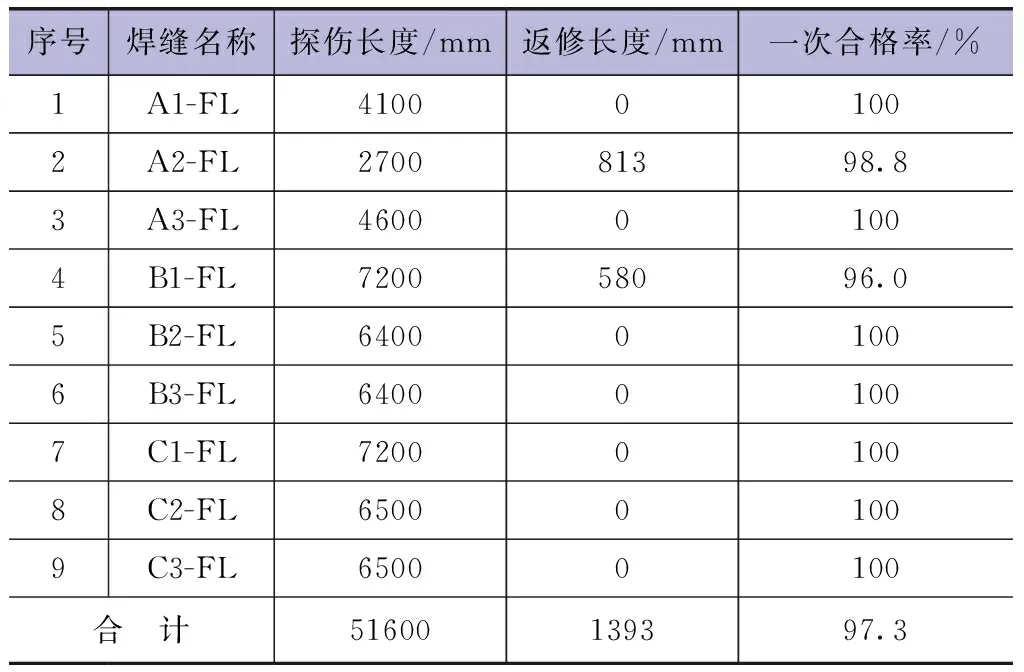

根据前期3号大岔管焊接施工情况,QC小组成员针对3号大岔管焊接情况进行了调查,形成了调查统计表,见表3。

表3 3号大岔管前期纵缝焊缝探伤一次合格率统计

由表3可以看出:3号大岔焊接焊缝探伤一次合格率为97.3%,不满足监理、业主及达标创优合格率98%以上的要求。

5 确定目标

5.1 目标设定

目标设定见图1。

5.2 目标可行性分析

目标可行性分析见图2。

小组成员通过对小组活动目标进行可行性分析后一致认为,只要制定切实可行的措施并精心组织加以实施,目标可以实现。

图1 目标设定

图2 目标可行性分析

6 原因分析

6.1 高强钢焊接特点

a. 高强钢焊接过程中,如果没有预热及严格控制层间温度,将导致出现焊接缺陷(延迟开裂)的情况。应根据钢种、板料厚度、焊接方法等,进行预热与层间温度的控制。

b. 电流及线能量过大将导致机械性能劣化,在高强钢材料中表现非常明显。

c. 焊接过程中由于弧光放电易在母材上引发开裂情况,因此开焊前必须设置引弧板,并采用逐步退焊法焊接。

6.2 现场影响焊接质量的原因分析

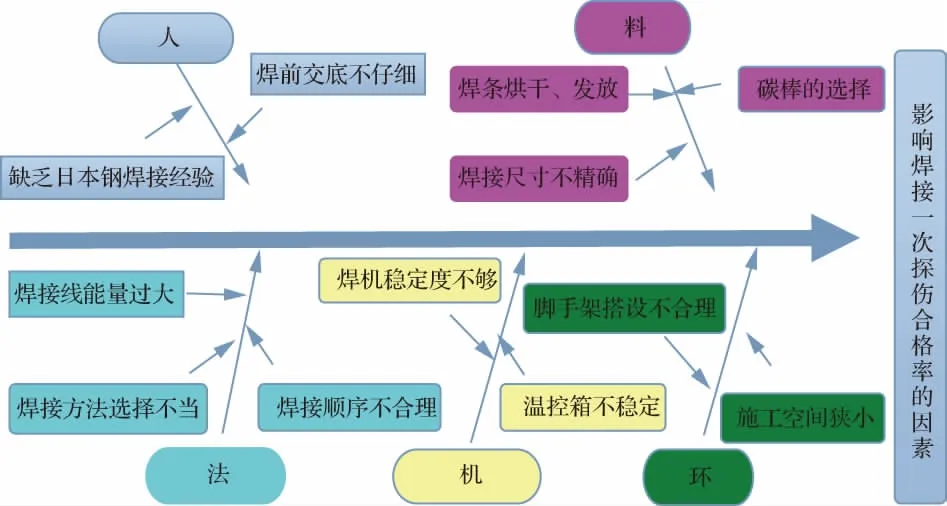

QC小组通过对影响800MPa钢岔管焊接质量的原因进行分析,并从人、机、料、法、环五个方面梳理出了12条末端因素。

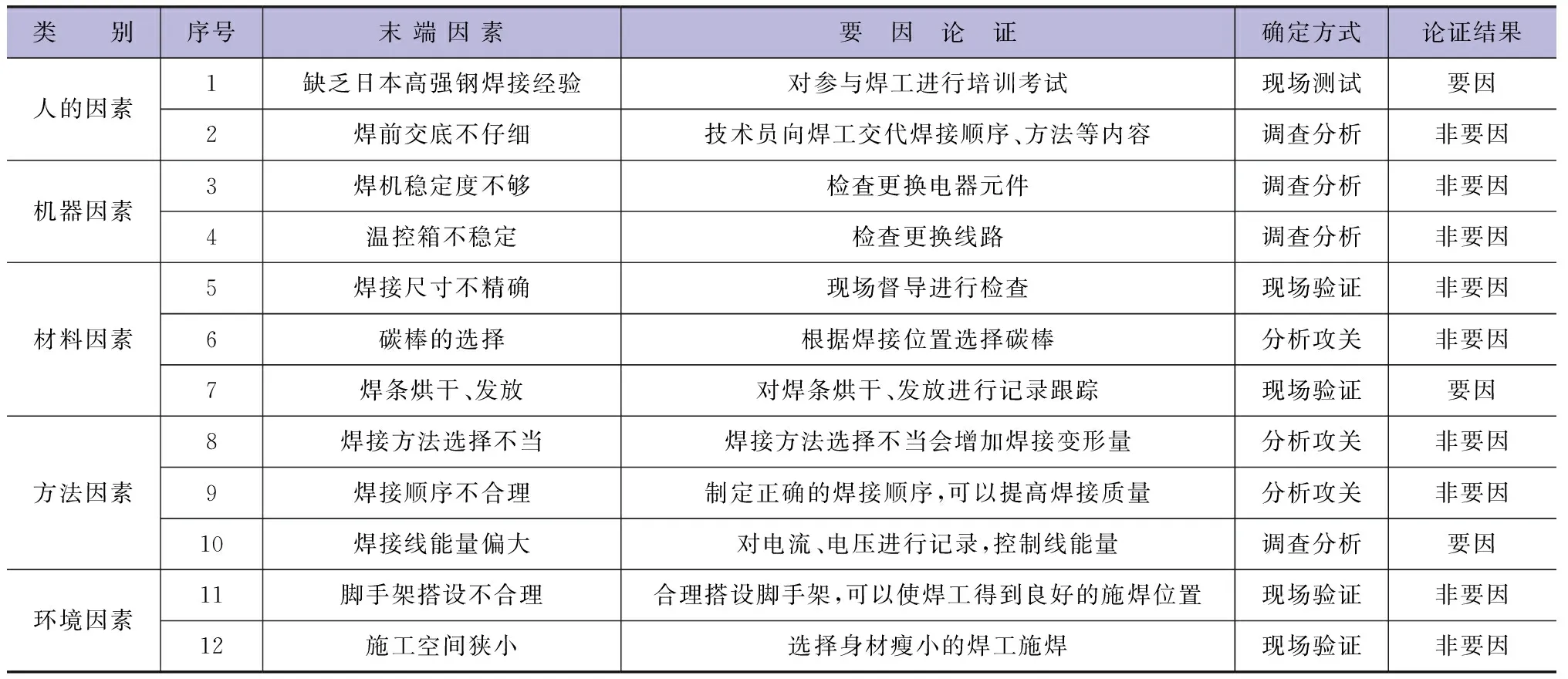

7 要因确认

QC小组成员对于图3所列出的12条末端因素,运用调查表,逐条进行了分析,以确定要因,分析结果见表4。

图3 原因分析因果

类 别序号末端因素要 因 论 证确定方式论证结果人的因素1缺乏日本高强钢焊接经验对参与焊工进行培训考试现场测试要因2焊前交底不仔细技术员向焊工交代焊接顺序、方法等内容调查分析非要因机器因素3焊机稳定度不够检查更换电器元件调查分析非要因4温控箱不稳定检查更换线路调查分析非要因材料因素5焊接尺寸不精确现场督导进行检查现场验证非要因6碳棒的选择根据焊接位置选择碳棒分析攻关非要因7焊条烘干、发放对焊条烘干、发放进行记录跟踪现场验证要因方法因素8焊接方法选择不当焊接方法选择不当会增加焊接变形量分析攻关非要因9焊接顺序不合理制定正确的焊接顺序,可以提高焊接质量分析攻关非要因10焊接线能量偏大对电流、电压进行记录,控制线能量调查分析要因环境因素11脚手架搭设不合理合理搭设脚手架,可以使焊工得到良好的施焊位置现场验证非要因12施工空间狭小选择身材瘦小的焊工施焊现场验证非要因

经过多次的分析、讨论、验证,QC小组最终确定影响钢岔管洞内焊接一次探伤合格率的要因如下:

a. 缺乏日本高强钢焊接经验。

b. 焊条烘干、发放。

c. 焊接线能量偏大。

8 制定对策

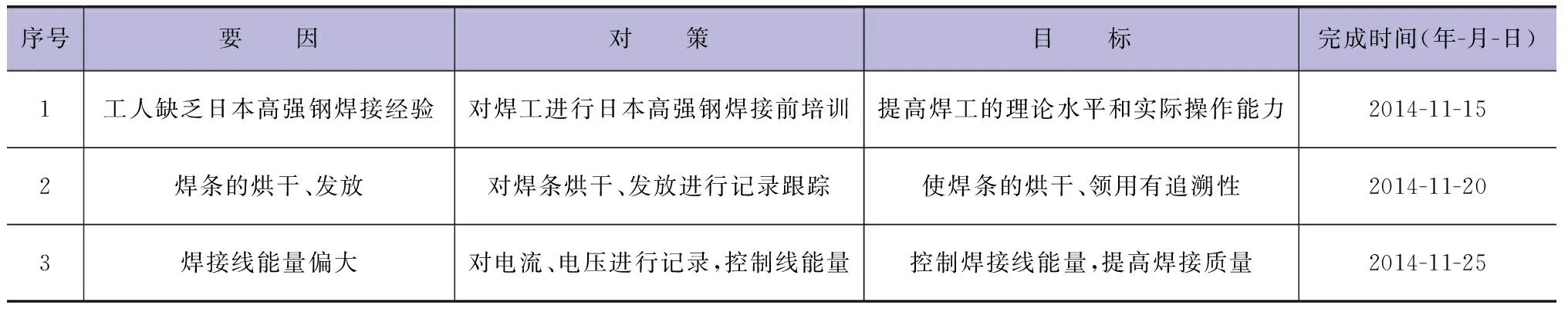

QC小组进行了多方面的分析,根据要因按照5W1H原则制定对策表,见表5。

表5 对策实施计划

9 对策实施

9.1 实施一要因:工人缺乏日本高强钢焊接经验

先对焊工进行高强钢焊接理论培训,将高强钢的焊接操作步骤和细节告知焊工,并加强焊工的质量意识学习。培训完毕后,每个焊工进行横焊、立焊、平焊、仰焊的焊接练习,专家进行现场指导,熟练后进行试板焊接、力学检测。对工人在操作中出现的问题进行分析,召开质量座谈会,相互进行交流。根据熟练程度对焊工进行明确分工,将横焊、立焊、平焊、仰焊责任到人,并制定有效的激励措施,及时进行奖惩。

9.2 实施二要因:焊条的烘干、发放、回收

焊条发放、回收记录表中增加了焊条批号。除原来焊条管理中的保管、烘焙及发放有专人负责外,在现场设置了专门的废弃焊条和焊条头收集箱,在物资部仓库设置总的回收桶,并增加了废弃的焊条及焊条头返回的现场记录,保证焊条质量具有可追溯性。

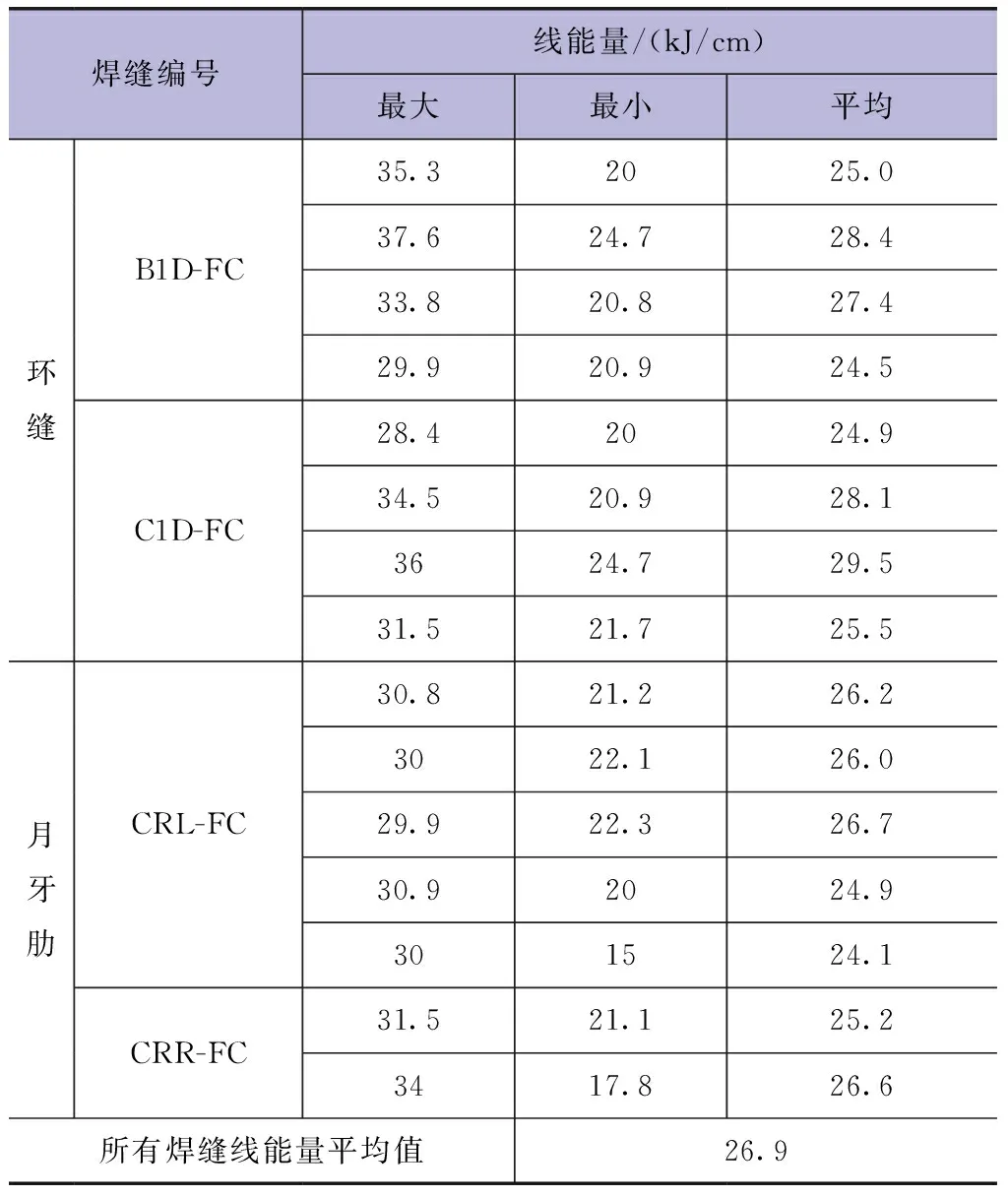

9.3 实施三要因:焊接线能量过大

严格按照工艺要求,现场专人监督电流、电压、线能量,并记录1号钢岔管焊接热输入量(线能量),汇总后控制成果见表6。

表6 1号钢岔管焊接热输入量统计表

续表

注表中每条焊缝焊接线能量最大、最小值为记录的焊工线能量的最大、最小值,平均值为记录的焊工所有线能量的算术平均值。

10 效果检查

10.1 目标检查

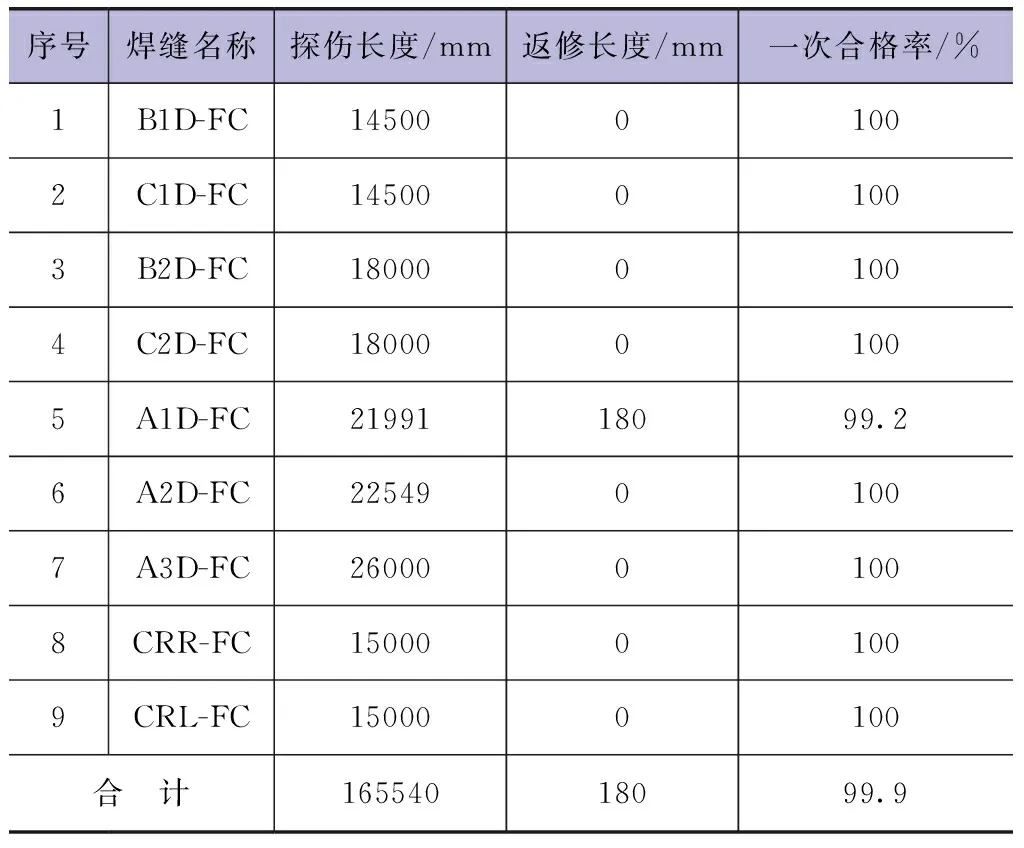

对策实施后,小组成员对钢岔管洞内焊接探伤结果及时进行统计,以验证对策的正确性及可行性。一次合格率统计见表7~表8。

表7 3号大岔管后期环缝焊接探伤一次合格率统计

表8 1号大岔管焊缝一次合格率统计

根据表8统计结果显示,QC小组实现了预定目标:

a. 主控项目:全部合格。

b. 一般项目:满足规范规定要求,3号岔管活动后的一次探伤合格率达到99.9%,1号岔管活动后的一次探伤合格率达到100%。

c. 允许偏差项目:符合规范要求。

d. 外观质量:达到优良。

10.2 经济、社会效益

a. 节省材料费:闷头工艺锥安装材料费用总计约5.59万元,具体组成如下:焊机及电费等综合费用约3.5万元;使用氧气62瓶×20元/瓶=1300元、乙炔25瓶×85元/瓶= 2125元,两项共计3425元;使用LB-116焊条700kg,单价25元,合计1.75万元。

b. 安装人工费:3号大岔闷头及工艺锥安装施工,安装工8人,焊工10人,起重工3人,工期1.5个月,合计人工工资约18.9万元。

c. 免做水压试验费用:1号大岔焊接一次合格率为100%,免做水压试验,节省应力测试等费用约为150万元,节约工期1.5个月。

以上各项合计节省资金约174.49万元,工期节省3个月。同时,根据2号、4号小岔、3号大岔施工经验,通过对1号大岔加强施工过程质量控制,按照《江苏溧阳抽水蓄能电站1号钢岔管免做水压试验专家评审意见》1号大岔免做水压试验。钢岔管免做水压试验在抽水蓄能电站尚属首次,可以为行业规范的编制、类似工程施工提供借鉴依据和参考经验,赢得了业主、监理、行业的好评,经济效益显著。

10.3 无形价值

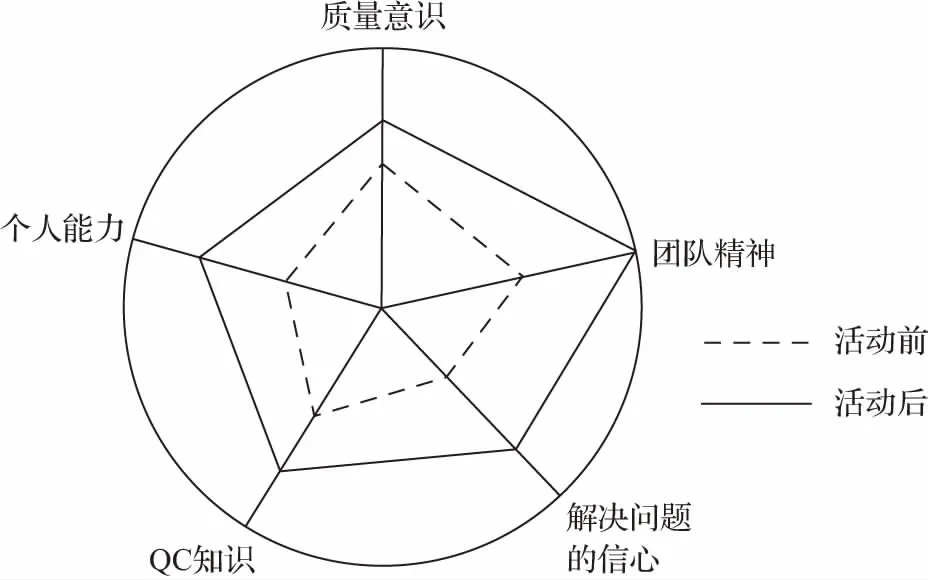

通过这次QC小组的活动,小组成员的个人综合能力得到了显著提高,增进了各组员之间的协作能力,提高了团队合作精神,增强了解决问题的信心。为解决以后可能出现的问题打下了坚实的基础。无形价值自我评价见表9,无形价值自我评估雷达图见图4。

表9 无形价值自我评价

图4 无形价值自我评估雷达

11 巩固措施

a. 经过项目部批准,对高强钢的焊接从焊材的存放、烘焙、发放及焊接次序等有效的做法,通过技术文件、施工技术措施和作业指导书的形式固定下来。

b. 对高强钢焊接的施工人员进行质量教育,并在每周开展质量例会,不断增强每个员工的质量意识。

c. 每条缝开焊前,质量管理人员认真做好检查计划并在施焊过程中进行巡查,把住高强钢焊接质量关。

d. 做好有效的施工考核奖惩制度,加强质量考核,提高施工人员的质量意识和专业素质。

通过本课题,小组对已经取得的成果制定了巩固措施,并形成作业指导书,发给高强钢施工人员。在接下来的其他施工项目中,小组将推广800MPa级钢岔管焊接中的成功经验,继续做好焊接技术管理各项工作,保证这些项目的高水平焊接质量。

12 小组活动总结及展望

a. 通过全体QC小组成员的努力,在各相关部门的支持下,通过对影响高强钢焊接的各因素进行了梳理,并对其主要影响因素提出了有针对性的整改计划和措施,成功地将该工程中高强钢的焊接质量提高到本次QC小组活动的设定目标,使其符合《水电水利工程压力钢管制作安装及验收规范》(GB 50766—2012)的标准,顺利地完成了本次QC小组的活动目标,取得的效果显著。同时,增强了小组成员的自信心,提高了小组成员开展QC活动的积极性。

b. 随着高强钢焊接质量的不断提高,丰富了高强钢的焊接经验,总结出了一套成熟的焊接工艺和管理体制,为后续类似工程施工奠定了基础。

c. QC小组对本次活动中成功的做法和经验进行了总结,并将活动中取得的成功经验运用到其他项目的强钢焊接过程中,积极将QC小组成果进行推广运用。

《提高800MPa级钢岔管洞内焊缝一次探伤合格率》课题现已顺利结题,QC小组这种新的管理模式促进了技术创新,提高了工程质量,取得的效果显著。下一阶段,QC小组将进行《提高天圆地方压制成型精度》的课题研究,继续推广QC小组活动,以期提高工程质量。

Improvementofgrade800MPasteelbifurcatedpipetunnelweldprimaryflawdetectionqualificationratethroughQCactivity

TIAN Haipeng, CHEN Ming, JIANG Yafeng

(ChinaWaterConservancyandHydropowerThirdEngineeringBureauCo.,Ltd.,Xi’an710077,China)

Jiangsu Liyang pumped storage power plant steel bifurcation pipe has the maximum body type in domestic pumped storage power stations at present. It is also the first case of grade 800MPa steel materials in tunnel in-situ assembly, welding and hydraulic test projects. When the problem of low primary flaw detection qualification rate of No. 3 big bifurcation tunnel welding construction welds is solved, concrete reasons of quality problems are discovered through QC activities. Solutions are adopted in a targeted mode during No. 1 big bifurcation tunnel welding construction. Actual and feasible improvement methods are discovered for successfully improving primary flaw detection qualification rate of bifurcated pipe tunnel welds. Water pressure test is avoided in the No.1 big bifurcation through strengthening quality control in the construction process according to demonstration of expert consultion conference, thereby providing reference basis and reference experience for construction similar projects in the same industry.

steel bifurcated pipe; tunnel weld; qualification rate; QC team

10.16616/j.cnki.10-1326/TV.2017.12.010

TV523

A

2096-0131(2017)12-0039-06