基于有限元的车载电路板多场热应力分析

周嘉诚,刘 芳

基于有限元的车载电路板多场热应力分析

周嘉诚,刘 芳*

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430073)

主要研究汽车在行驶中发动机发热和芯片自身发热对车载电路板组件产生的影响。运用有限元软件ANSYS对发动机模块电路板建模,分别施加芯片自身发热、发动机工作温度以及两者共同作用三种情形下的热载荷,进行温度场热应力分析,比较三种情况下的温度场分布和热变形情况。结果显示:在实际车载工作环境中,发动机发热是车载电路板产生热变形的主要因素。电路板组件中最大离面位移出现在电路板中间一带芯片处,上述芯片位置是电路板组件在芯片和发动机共同发热条件下的最危险区域。

车载电路板;热载荷;芯片;热应力

0 引言

车载电子与机载电子在服役过程中,不可避免地会遭受高温、振动、潮湿等恶劣环境的影响。根据美国Air Force Avionics Integrity Program的统计数据所列举出的影响电子设备可靠性的主要环境因素中,温度和受热所占的比例高达55%[1]。随着微电子技术的进步,也使电路板的芯片集成度不断提高,芯片的功耗和发热量也随之增大。同时,在车载机载环境中,电子设备还会受到由发动机等动力部件工作发热的影响[2]。由于材料各部分之间膨胀不均匀而彼此相互约束,热效应不可避免的产生热应力[3]。因此,为降低电路板的热应力,提高其抗变形能力,改善产品的热性能以及提高可靠性,分析电路板各温度场特性及其热变形必不可少。

目前,已经有不少的学者利用有限元软件对电路板进行了受热和温度分析[4-8],尤其是在航空航天的电子设备的热分析上,已经做出了较为深入的研究,这些仿真模拟和实验得出的结论,为电路板后续研究提供了宝贵的数据经验。但是,对于我们日常使用汽车中的电子类产品,目前该方面的研究还比较少。因此,模拟出符合车载环境下的电路板的发热和受热条件,对在条件下的电路板进行热应力分析,变得尤为重要。

本文研究对象为汽车车载电子设备中的印刷电路板。利用有限元软件ANSYS建立模型,结合电路板上芯片发热与汽车正常工作下的发热情况对电路板组件施加热载荷,分别模拟(1)仅受电路板上芯片发热影响;(2)仅受汽车发动机工作温度影响;(3)受电路板芯片发热与发动机工作温度共同影响等三种情况。首先对上述三种情况的电路板组件进行温度场分析,其后根据实际情况施加约束条件并展开应力分析。最后观察和比较的三种情况下电路板组件的温度场分布与热变形,找到电路板组件在该温度场条件下的最危险位置。对于车载环境下的印制电路板受热条件和结构变形的仿真模拟,对今后类似情况下的设计提供参考。

1 研究对象与有限元模型

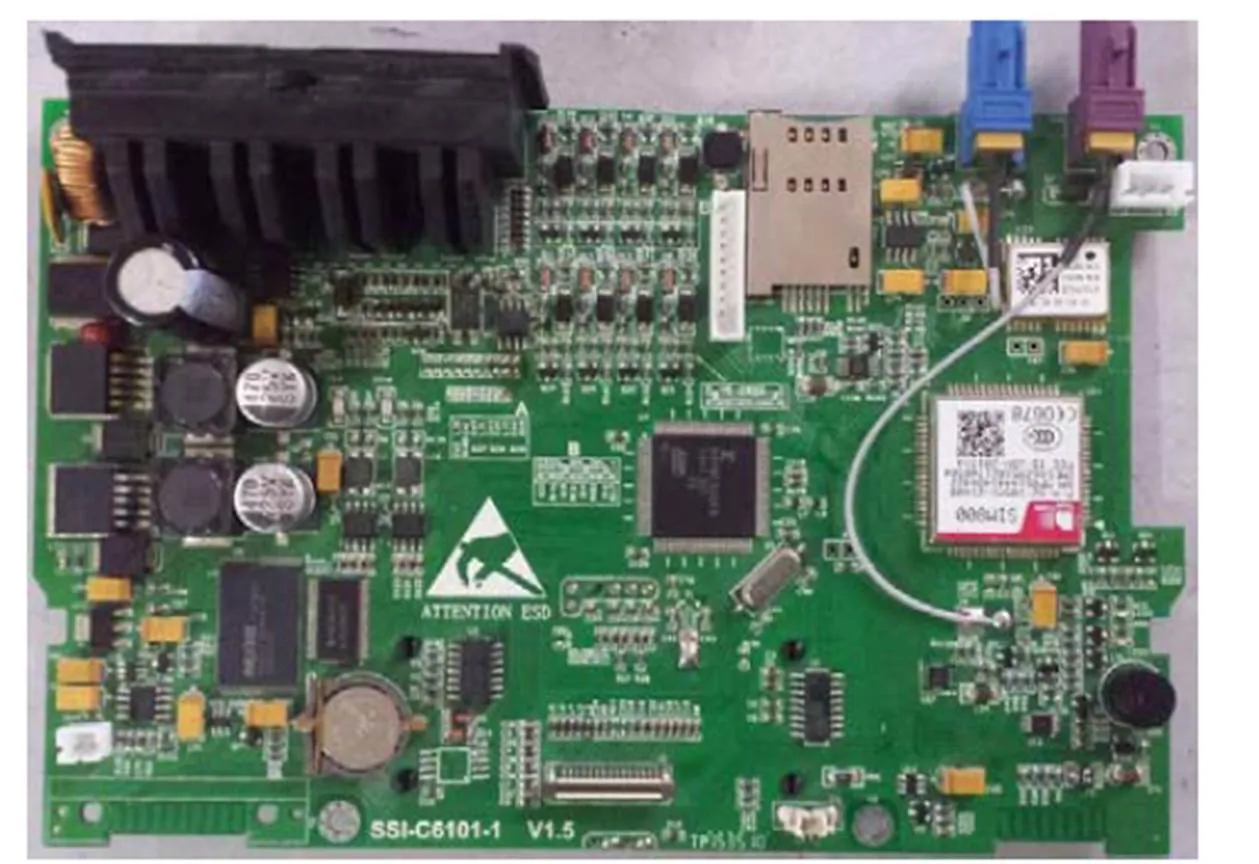

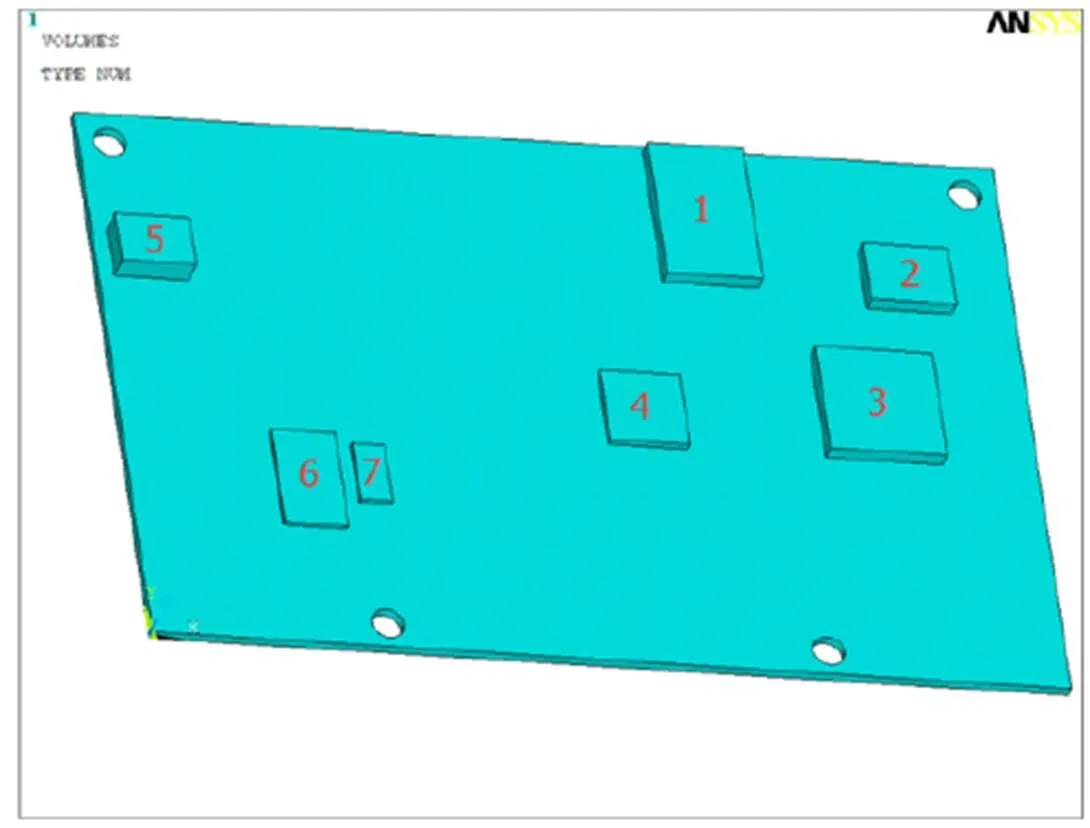

本文中有限元模型实体来源于某品牌轿车发动机模块中的一部分,位于发动机和驾驶室之间。如图1所示,印制电路板长173mm,宽112mm,厚度2mm,电路板上主要有两个边长分别为15mm和22mm的正方形芯片,和若干长方形小芯片。具体电路板组件模型和芯片的编号如图2所示。该电路板由印制电路板基板、硅芯片、电容和电线能元件构成。其中主要的发热和受热影响的是芯片,电容和电线因其功耗较小,故忽略不计。为了提高分析计算的效率,在有限元建模时将电路板中功率较大,发热较高的芯片保留下来。同时,由于受热时间不长且非热循环载荷,故此处不考虑蠕变效应对电路板造成的影响。

图1 印刷电路板

图2 有限元模型

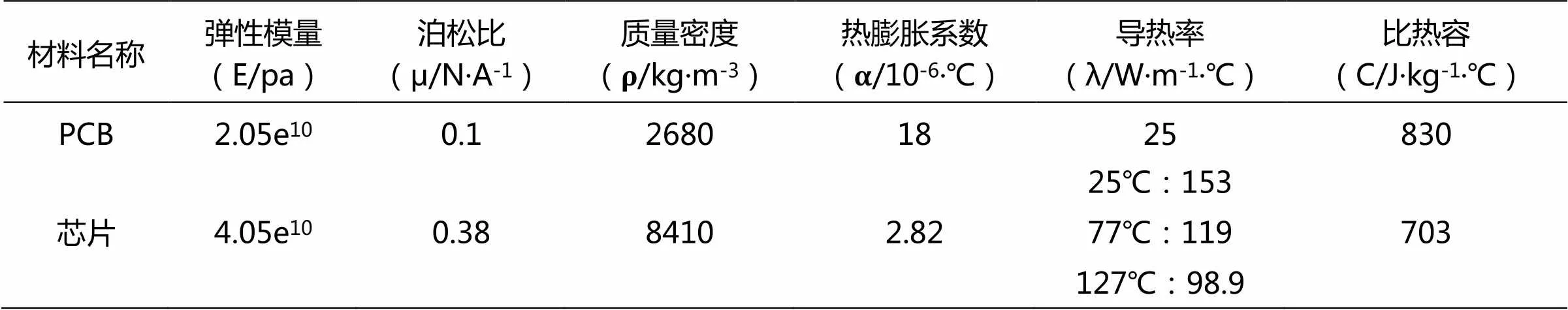

根据上诉条件将模型简化,建立有限元模型。模型划分的网格质量不仅关系到有限元计算的效率,而且关系到分析结果的准确性。网格划分后,模型共生成113836个单元,144748个节点。进行热应力分析时,可通过热单元向结构单元转换[9]。电路板及组件的材料性能参数如表1所示。

表1 电路板及组件材料参数

2 PCB温度场下的热应力分析

利用ANSYS有限元软件分析时候,采用时序间接耦合的方式,按照相关场的先后循序进行分析,通过把第一次场分析的结果作为第二次场分析的载荷实现两种场的耦合。在仿真分析前,定义分析的单元类型、材料属性、网格划分、载荷和约束等参数。上述条件设定后,先进行温度场的热分析,然后把热分析结果数据当作结构力学分析的载荷,完成整个温度场热应力的分析过程[10]。

2.1 三种不同受热情况下的PCB温度场有限元分析

根据实际的汽车内部实际工作环境,环境初始温度设为25℃,空气自然对流系数为20W/(m2·℃)。对车载电路板进行分别模拟(1)仅受电路板上芯片发热影响;(2)仅受汽车发动机工作温度影响;(3)受电路板芯片发热与发动机工作温度共同影响等三种情况下的温度场分析,其分析结果如图3所示。

从图3中可以看出三种受热情况下PCB温度分布情况。图3(a)中显示了仅受芯片发热的电路板组件温度分布图,由于芯片自身发热,电路板组件中,芯片位置温度高于电路板其他位置。其中3号芯片功率最大,发热最明显。图3(b)中显示了仅受发动机发热的电路板组件温度分布图,由于电路板前端靠近发动机,因此电路板前端区域温度和热量分布较高,后端区域温度和热量相对较低,温度变化是由前往后逐渐降低的。图3(c)中显示了受芯片和发动机共同发热下的电路板组件温度分布图,图中温度整体分布于图3(b)趋势相同,但是芯片处受热有明显不同。

通过对车载环境下PCB模型的温度场分析,在实际应用中可以根据温度的分布情况,选用合适的耐温材料,在发动机等热源与电路板接触的路径上增加隔热保护层,采取必要的散热设计[11]。大部分车载电子产品都对温度很敏感,超过极限温度时电子元件的性能将会收到严重影响,温度大大超过工作温度范围,元件就可能会损坏[12]。温度过高也会引起焊料的脱焊,大大降低焊点的可靠性。

图3 三种情况下PCB温度分布云图

2.2 PCB变形的有限元分析

在温度场下的热分析后进行PCB的结构分析,首先进行单元类型转换,并施加位移条件。在实际发动机模块电路板中,在上端两个顶角和下边中间部位有四个螺栓孔,用来将电路板固定。因此,模拟为了跟实际情况相符,对上述螺栓孔部位施加合理约束。最后把热分析获得的温度数据作为热载荷导入,进行静力场求解,得到各方向位移分布云图如图4所示[13]。

图4 PCB位移分布云图

图4显示了三种受热情况下电路板的整体位移情况。从图4(a)中可以看出,在仅受芯片发热条件下,功率较大,发热较高的3号和4号芯片出现明显的离面位移。说明该处芯片存在较大的热变形。从图4(b)和(c)中得知,仅受发动机发热与受芯片共同发热作用下的电路板热变形整体趋势相同,由此可知,在实际车载环境中,发动机发热是影响电路板热变形的主要因素。此外,观察b和c图中的芯片情况,发现芯片整体都呈现出中间凹陷,四周翘起的状态。由于该电路板芯片都属于PQFP封装形式,芯片引脚都在芯片四周边缘[14]。因此,出现上图热变形,很容易造成芯片四周处引脚焊点过度拉伸甚至断裂,从而导致电路板芯片失效,使得电路板可靠性降低[15]。

表2 三种情况下Z坐标轴方向的最大最小位移

图5 PCB Z轴位移分布云图

从静力场分析结果中可以得到面内位移X、Y和离面位移Z的变形情况。在电路板组件中最容易引起失效部位是芯片和与芯片连接的焊点。对于芯片和焊点来说,里面位移Z方向的变形情况对其影响最大。如表2所示,下面是电路板在三种受热情况下Z轴方向的最大最小位移。从表2中可以看出,三种情况下Z轴正向与负向最大值最小值变化差距并不大,但从图5中观察可得在芯片与发动机共同发热下,电路板组件中的3号,4号和6号芯片都处于负向最大值区域,呈现明显的凹陷状态。因此,可以推断该电路板组件中,由于受热影响,3号,4号和6号芯片的引脚处焊点很容易失效,导致电路板整体可靠性降低。所以,上述芯片位置是该电路板组件的最危险处,在后续的设计与优化中需要重点改进。

3 结论

通过对车载电路板在三种不同受热情况下的的温度热应力仿真分析,观察电路板组件的温度分布情况,可以确定不同发热条件对电路板热变形产生的影响。通过观察电路板组件的热变形位移情况,找到了工作环境下电路板组件最危险处。仿真结果表明:(1)在实际车载工作环境中,发动机发热是车载电路板产生热变形的主要因素;(2)电路板组件中最大离面位移出现在3号,4号和6号芯片处,即该电路板中间区域位置,上述位置是电路板组件该状态下的最危险区域。对车载电路板的热应力分析,为后续车载电路板的设计优化和散热方式的选择及安装位置提供了参考。采用有限元模拟的方法能模拟出真实情况下电路板处于的环境温度条件,能快速找到问题,对后续提高印制电路板的热可靠性有很大意义。

[1] 郭强. 振动冲击条件下SMT焊点疲劳寿命与可靠性的理论研究 [D]. 上海:上海交通大学,2005.

[2] 姜青龙,胡刚. 电印刷电路板温度-应力耦合场有限元 [J]. 计算机科学与技术,2009, 27(2):37-42.

[3] 于岩,王守绪,等. 基于COSMOSWORKS有限元分析的HDI板热应力仿真 [J]. 印制电路信息,2012, 494(07):494-500.

[4] Rodgers, B., Punch, J. and Jarvis, J. Finite Element Modelling of a BGA package subjected to power cycling[C]. International Society Conference on Thermal Phenomena. Piscatway, IEEE, 2002. 993-1000.

[5] Kenny C.Otiaba, R.S. Bhatti and N.N.Ekere. Finite Element Analysis of the Effect of Silver Content for Sn-Ag-Cu Alloy Compositions on Thermal Cycling reliability of Solder Die Attach[J]. Engineering Failure Analysis, 2012, 28(11):192-207.

[6] 马岩. 印制电路板详细模型的热仿真分析[J].机械设计与制造工程,2016, 45(1): 52-55.

[7] Ubachs, R. and Schreurs, P. Elasto-viscoplastic nonlocal damage modeling of thermal fatigue in anisotropic lead-free solder[J]. Met Mater, 2007, 39(7): 685-701.

[8] 马鹏,张学玲. 电路板的有限元热分析及热变形分析方法[J].科教导刊(电子版),2016,30(3):167-169.

[9] 张剑. 基于ANSYS的液氮生物容器热应力分析[J]. 医疗装备,2014, 27(2):14-16.

[10]张才洪. ANSYS14.0理论解析与工程应用实例[M]. 北京:机械工业出版社,2013.

[11]黄志亮,周云山. 预变形印刷电路板热-力耦合结构优化设计[J]. 计算机辅助工程,2015, 24(4):77-81.

[12]柴树峰,张学玲. IRF4115S型MOSFET电路板有限元热分析[J]. 军事交通学院学报,2015,17(7):91-95.

[13]Suhir, E. Thermal Stress Failures in Electronics and Photonics: Physics, Modeling, Prevention[J]. Journal of Thermal Stresses, 2013,36(6):536-563.

[14]王兴久. 多芯片双面PCB的热应力分析[J]. 南京理工大学学报(自然科学版),2010, 34(2):170-175.

[15]陈苑明,何为,王守绪. 印制电路基板的温变热性能研究[J]. 印制电路信息,2012, 5(1):489-493.

Thermal Stress Analysis of the PCB Assembly in Vehicle under Different Thermal Filed Based on Finite Element Method

ZHOU Jia-cheng, LIU Fang

(School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430073, China)

In order to study the influence of thermal produced by engine and chips to the PCB assembly in the vehicle under the driving car, the PCB in vehicle was taken as a study object by ANSYS. The the temperature field analysis and thermal stress analysis was carried out under the –thermal produced by chips, by engine and the both– three different thermal loadings. Comparing the distribution of temperature and thermal deformation under three different thermal loadings, the details of the PCB assembly can be obtained. The results showed that the thermal produced by engine played the major role in the thermal deformation of the PCB assembly under the working condition of the car. The maximum displacement of out-of-plane appeared the areas located on the PCB center. These areas of the chips were the most dangerous on the PCB assembly.

PCB Assembly in vehicle; thermal loading; chips; thermal stress

TN306

A

2095-414X(2017)06-0076-05

通讯作者:刘芳(1976-),女,副教授,博士后,研究方向:振动冲击分析与控制.

湖北省教育厅科学研究计划青年人才项目(No. Q20141608);国家自然科学基金青年项目(No.11102141).