大型非标设备旋转不同步故障分析与处理

张 杰,徐卫东,王东明

(天津航天长征火箭制造有限公司,天津 300462)

大型非标设备旋转不同步故障分析与处理

张 杰,徐卫东,王东明

(天津航天长征火箭制造有限公司,天津 300462)

大型非标设备在旋转过程中出现不同步故障,造成工件划伤,调整相关参数,避免划伤情况再次发生。

大型非标设备;同步旋转;力矩控制

10.16621/j.cnki.issn1001-0599.2017.05.34

1 故障现象

某大型非标设备由床头、床尾和压紧机构组成,可实现床头床尾的单动或同步联动。用于筒段与筒段之间的旋转焊接。曾出现过2处故障:

(1)在同步联动焊接过程中,待焊接的2个筒段分别通过床头上的连接螺栓和床尾最内侧的内撑块连接到床头床尾上,2个筒段的中间接触待焊部位用床尾上的最外侧内撑块撑紧。完成焊接后,先拆床尾上的下部内撑块,然后床头床尾同步旋转180°,再拆卸另一半内撑块。拆卸完成后,整个焊接过程结束。

某次焊接时,拆完床尾上的下部内撑块,在床头床尾同步旋转180°将未拆完内撑块旋转到下部过程中,床头电机突然停转。这时床尾带动内撑块继续旋转,而工件固定在床头上已停止旋转,工件和床尾处于松散连接状态。内撑块的撑板锐棱相对工件旋转,导致锐棱铣切工件焊漏。切掉的焊漏长40~50 mm,深1~2 mm,且焊漏旁边区域也被擦伤。

(2)筒段与筒段在焊接前,需要先对正象限。床头单动对正象限后,撑紧各内撑块。这时2筒段之间接近刚性连接。对好象限后需对焊接状态进行调整,这时需要床头床尾同步旋转,在同步旋转几周后,发现对好的筒段象限发生了偏移。同步旋转过程中的偏移造成需再次对筒段象限进行调整,然后再次调整焊接状态。且同步旋转时,床头侧筒段相对内撑块之间的相对滑动造成了工件的表面擦伤(图1)。

图1 工件划伤情况

2 故障初步原因分析

2.1 床头突然停止旋转原因分析

床头床尾开始同步旋转时,因床头有离合器,在刚开始运动时,床头先执行离合器闭合动作。而离合器完成闭合动作可能有一定延时,这造成在同步运动时,床尾位置一直超前床头,床头床尾不同步。在同步运动时,运动系统为调整同步,减少床头床尾之间的位置偏差,床头就会增加力矩追赶床尾,但床头与床尾之间通过工件近似刚性连接,所以无法追上床尾。床头端不断增加力矩,当力矩加到电机允许的最高值时,床头电机报警停止。但在系统安全设置中,床尾床头同步运动并没有设定报警互锁,造成床头虽然停机,但床尾继续旋转,从而造成损伤工件的故障。

2.2 2筒段出现位置偏移的原因

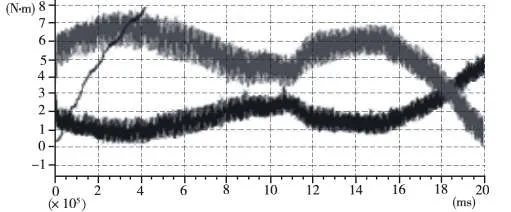

在安装好工件并撑紧内撑块后进入焊接连接状态,因床头筒段和床尾筒段同轴度的偏差原因,2筒段连接位置相对床头床尾的旋转半径不同。在进行同步旋转时,床尾、床头在同步程序中执行的是角度位置同步控制,位置信息来自床头、床尾的旋转光栅尺。在实际旋转过程中,床尾旋转ΔX°,床头也要旋转ΔX°,但因床头、床尾上所固定的2筒段旋转半径r1和r2不同,导致连接处的线速度分别为ΔX°×r1和ΔX°×r2,因而出现互相滑动的趋势。但2筒段连接处通过内撑块连接在一起,相对滑动需要克服和内撑块的摩擦力,该摩擦力变为床头床尾2端角位置同步的阻力,相对滞后的一端通过提高电机力矩以达到角位置控制同步,所以会出现床尾、床头力矩交替升高的趋势(图2)。

图2 床头床尾焊接状态运行力矩截图

3 处理措施

(1)在床头床尾2旋转轴之间加入报警互锁,当其中任一个轴出现报警时,另一个轴同时停机,同时床头离合器断开,脱离动力,变为可自由旋转状态。加轴的命令为:Axis_A1(B1)error= yes。

(2)在床头电机上加入力矩输出限制功能,限制值为20 N·m,当床头侧力矩达到20 N·m时,力矩不再继续上升。经试验,20 N·m力矩刚好能克服床头侧摩擦力。

4 试运行试验

4.1 床头床尾2筒段完全处于脱开状态

(1)试验状态描述:床头床尾2筒段完全处于脱开状态,两者之间在联动状态下进行旋转。

(2)试验过程描述:以实际焊接方向进行旋转,速度为0.5°/s,监控电机力矩状态有无变化。

试验结果:床头、床尾力矩值均未达到最高限幅。

4.2 床头床尾2筒段依靠轴向力稍微接触

(1)试验状态描述。床尾侧筒段依靠表面轴向定位块和固定在床头箱子上的筒段端面顶紧在一起,所有内撑块全部脱开,和床尾之间的力矩传递完全依靠2端面的摩擦力来完成。在2筒段之间划线定位2筒段位置。

(2)试验过程描述。以实际焊接方向进行旋转,从0.1°~0.5°/s变化,监控力矩状态变化情况。

(3)试验结果。床头力矩达到力矩限幅最大值,床尾力矩成波浪状变化。在旋转过程中发生了2次滑移,停止后发现叉形环和定位块上面的划线相差2 mm。

4.3 床头床尾依靠较大的轴向力顶紧

(1)试验状态描述。床尾筒段依靠表面轴向定位块和固定在床头上筒段顶紧在一起,所有内撑块全部脱开,两者之间的力矩传递完全依靠两端面进行,但两者之间的轴向力更大;在2筒段之间划线定位。

(2)试验过程描述。依靠正向速度旋转,从0.1°~0.5°/s变化,监控力矩状态变化。

(3)试验结果。达到床头力矩最大值21.5 N·m;床尾力矩值在整个运动过程中较低(<10 N·m)。划线未出现位移。

4.4 床头床尾依靠较大的轴向力顶紧,且内撑块撑紧

(1)试验状态描述。床尾筒段依靠表面轴向定位块和固定在床头上筒段顶紧在一起,同时撑紧了一半的内撑块(和出故障时的状态一致)。2筒段之间划线定位。

(2)试验过程描述。以实际焊接方向进行旋转,旋转速度从0.1°~0.5°/s变化,监控力矩状态变化。

(3)试验结果。床头力矩达到最大值21.5 N·m,床尾力矩最大值为16 N·m。最后的最大编码器角度偏差为0.008°。在旋转过程中未发现滑移。

4.5 试验结论

经试验,故障处理措施满足工件生产需求,床头在该力矩限制下,床头床位2筒段间未发生相互滑动,正常拆卸也不会产生内撑块和工件相互滑动。避免了工件划伤的发生。

5 结语

在大型非标焊接设备2轴同步联动旋转过程中,因工件装配原因,同轴度带来的2个被焊接工件在同一区域线速度不一致的情况和数控系统的角位置同步控制存在着矛盾等,需根据实际状况采用降低一侧轴力矩输出的方式加以解决。该方法也可用于其他大型非标设备同轴度不好的情况。

V553

B

〔编辑 王永洲〕