3D 打印制动盘的制动温度场仿真及试验验证

郑 乔 徐 焱

(1.西南交通大学工程训练中心,610031,成都;2.西南交通大学机械工程学院,610031,成都//第一作者,博士研究生)

3D 打印制动盘的制动温度场仿真及试验验证

郑 乔1徐 焱2

(1.西南交通大学工程训练中心,610031,成都;2.西南交通大学机械工程学院,610031,成都//第一作者,博士研究生)

采用金属3D打印技术制造了悬挂式单轨车辆的2∶1比例制动盘。为了验证该制动盘的实际使用可靠性,采用Ansys软件建立了相应的有限元模型,并且进行了紧急制动过程下的仿真,得出了相应过程中的制动盘温度场分布。为确认仿真结果的可靠性,采用试验装置对3D打印制动盘和传统铸造制动盘进行对比试验验证,测量制动盘温度分布。试验结果证明,3D打印制动盘能满足制动性能要求,可代替传统生产的制动盘。

3D打印;制动盘;温度场仿真;试验验证

随着时代的进步,金属3D打印技术已成为快速成型的主要发展方向。目前的金属3D打印技术主要分为选区激光熔化(SLM)、电子束选区熔化(EBSM)、激光近净成型(LENS)等3种[1]。国内外研究人员经多年研究,已推出了商业化3D打印机,国内也已出现了国产化的金属3D打印机。

目前,绝大多数城市轨道交通车辆均采用制动盘制动。采用传统工艺制造的制动盘存在制动温度高、热应力分布不均、易出现裂纹等问题[2]。因此,采用金属3D打印技术制造制动盘成为了一个可行性很高的选择。

本文以悬挂式单轨车的制动盘为基础,采用3D打印方法按2∶1比例制造了制动盘。现对该制动盘进行验证,以证明3D打印制动盘的可行性。

列车紧急制动要在短时间内达到最大制动减速度。这对制动系统各个部件均会产生很大的作用力。因此,紧急制动是最能考验制动系统性能的制动过程。紧急制动时,制动盘在短时间内会受到大量的摩擦力做功,从而产生大量的热量,进而会产生大量不均匀分布的热应力。如果制动盘存在缺陷,就容易出现裂纹乃至断裂。因此,紧急制动可有效检验制动盘的使用可靠性。由于条件限制,无法在实际车辆上进行试验,因此采用仿真方法进行试验验证。本文通过ANSYS软件仿真和试验台两种方法验证。

1 ANSYS软件仿真

针对制动盘紧急制动时的大量不均匀分布热应力特点,可建立有限元模型采用ANSYS软件的摩擦功率法来进行仿真。制动盘的热流密度分两个阶段加载:第一阶段为开始制动到制动摩擦闸片压力最大,第二阶段为制动摩擦闸片压力最大到列车停止前进。

1.1 参数的设定

在第一阶段,制动摩擦块的压力快速上升,大约在1 s内就升至最大值。这1 s内压力F随时间t上升的函数为:

式中:

k——压力变化参数。

单位时间dt内单位面积ds的摩擦力做功为:

式中:

r——制动盘半径;

dr——单位摩擦面积对应的半径长;

ω——制动盘转动角速度;

dθ——单位摩擦面积对应的角度;

μ0——制动摩擦系数;

μ——功热转换参数,综合考虑悬挂式单轨车的运行情况,取0.85。

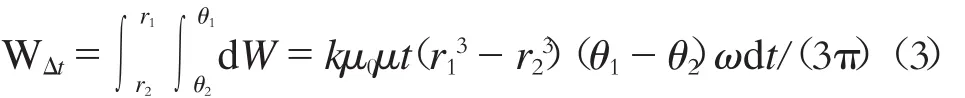

单位时间内总摩擦功为:

式中:

r1——摩擦部分对应的上半径;

r2——摩擦部分对应的下半径

式中:

r3——制动盘摩擦面积的外径;

r4——制动盘摩擦面积的内径。

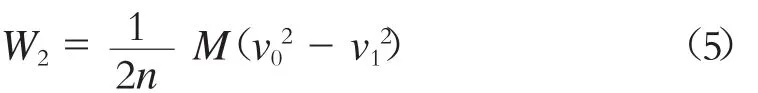

在第二阶段,由于制动压力保持最大,所以制动摩擦力不变。因此,可采用基本功热转换法计算第二阶段的热流密度。根据文献[4],摩擦热量W2为:

式中:

n——轴上参加制动的制动盘数目,对于日本千叶线0系车,n=2;

M——列车质量;

v0——制动摩擦闸片压力最大时的列车运行速度;

v1——紧急制动结束时的列车运行速度,本试验取0。

采用“法瑞学派”调查法对乡村植物群落进行社会学调查,因为村落内群落分布零散,斑块形状和面积差异较大,所以根据群落具体边界设置样方,群落面积为50~400 m2。对乔木层记录植物种类、数量、平均胸径(DBH,cm)、平均高度(H,m)、平均冠幅(CW,m)、冠型、多盖度;对灌木层和草本层,记录每个种的名称、最大高度(H,m)和多盖度。

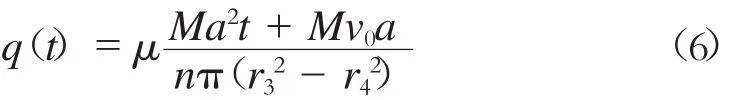

故第二阶段的热流密度为:

式中:

a——制动减速度;

r3——摩擦面外径;

r4——摩擦面内径。

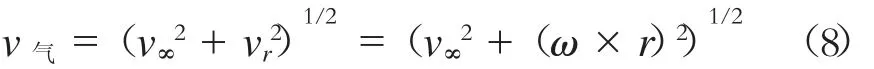

制动盘的对流换热系数取决于流体的状态与壁面的形状。对于半封闭式轨道梁内部高速运行的转向架,可认为其处于一种管道内的强迫对流传热状态。制动闸片可作为热交换管面,根据文献[5],则制动闸片的热交换系数为[5]:

式中:

λ ——空气传热系数,W/(m2·℃);

Ref——强迫对流状态下的雷诺数

其中ρ为空气密度,v气为空气相对流动速度;l为特征长度,m为空气动力黏度;

Prf——强迫对流状态下的普朗特数。

制动盘面上的空气相对流动速度v气为空气流动速度v∞和制动盘线速度vr的几何合成,具体表示为:

对于制动盘侧面各部分间的v气差别不大,可近似等于列车运行速度v车。

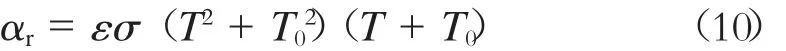

制动盘的热辐射对其性能影响也很大。热辐射与物体和外部的环境的温度差有关。根据文献[6],简化计算时,可将热辐射的Stefan-Boltzmann公式采用Newton冷却定律转换为对流散热的辐射换热系数,即:

式中:

ε——辐射率,取0.21;

σ——斯蒂芬-玻尔兹曼常数,约为5.67×10-8W/(m2· K4);

T——制动盘边界温度;

T0——周围流体空气的温度。

1.2 制动盘温度场仿真计算

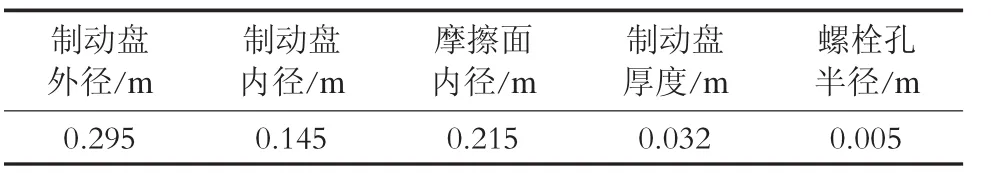

将以上热边界条件和材料参数加载于模型上,令制动的初始温度20℃为环境温度,算出温度场分布后,将温度场分布作为载荷加载于制动盘之上;同时,将制动盘由于转动而产生的离心力,以及由螺栓紧固而产生的约束作为机械载荷加载于制动盘;最后算出制动盘的热应力分布。制动盘原始尺寸数据见表1,热分析结果如图1~3所示。

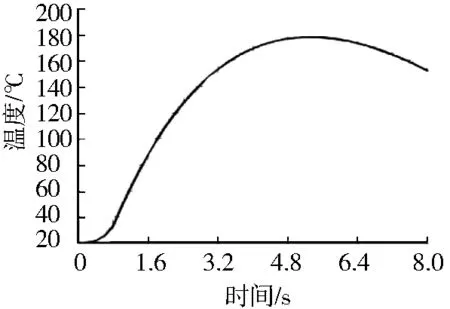

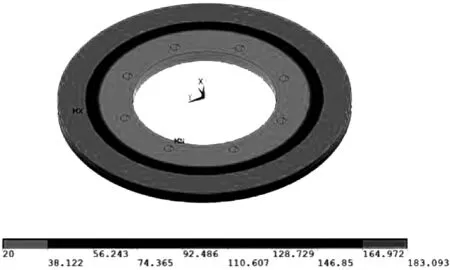

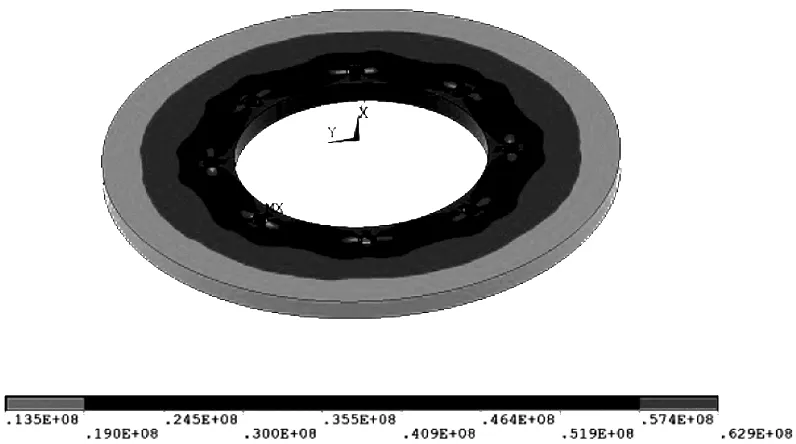

从图1可以看到,在仿真过程中,制动盘摩擦面的温度呈现先增加后降低的趋势。这是因为制动过程中由于摩擦而产生的热量会随着制动盘转速的降低而逐渐减少,而散热量却基本稳定,因此温度会先升高后降低。制动盘仿真最高温度为183.093℃。由图3可以看到,制动盘热应力在盘面温度最高时出现在螺栓孔处,而整个摩擦面的热应力分布比较平均。可见该制动盘应力分布良好,不易出现由于应力突变和集中而造成的失效。该制动盘最大热应力为0.629×108Pa。

表1 制动盘原始尺寸表

图1 制动盘盘面温度趋势

图2 盘面温度最高时的制动盘温度场

图3 盘面温度最高时的制动盘应力分布图

2 制动盘紧急制动过程的试验台验证

试验台装置如图4所示。其总体采用软硬件结合形式,主要由机械装置模块和测试及控制模块组成。机械装置模块由电动机、减速箱、制动盘、摩擦闸片、电动推杆及测力转臂等组成。测试及控制模块由转速传感器、压力传感器、温度传感器、变频器、程控电源、数据采集卡、继电器、PC机及控制手柄等组成。该试验装置不仅可有效模拟轨道交通车辆的各种制动过程,还可采集到制动时的各种必要数据(包括制动盘转速,摩擦块受力,制动盘转矩,制动盘表面温度等)。

图4 制动试验装置实景图。

试验装置的工作原理如下:PC上有预先编好的LabVIEW试验程序;试验时,首先将必要的参数输入程序并且运行,然后将操作手柄前推,电机通过减速箱带动制动盘转动,进入运行阶段;要制动时,将制动手柄后推或直接按下紧急制动按钮,PC控制电动推杆拉紧摩擦闸片,摩擦闸片与制动盘压紧,产生摩擦力,使制动盘停止转动。在制动过程中,各个传感器将转速、制动压力、温度等数据实时传输给数据采集卡,再最终传输给计算机记录。

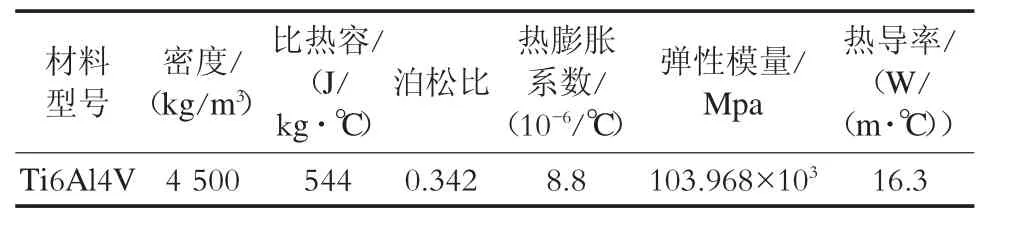

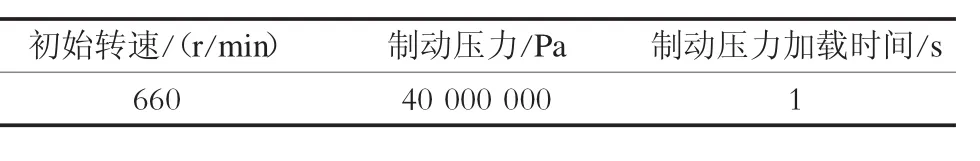

试验用制动盘采用选区激光熔化(SLM)的金属3D打印技术。为了进行对比,还采用传统金属铸造方法及同一种材料,制造了尺寸相同的制动盘,以进行对照试验。制动盘材料参数如表2所示,紧急制动初始参数见表3。经过试验,最终得到的温度变化趋势图如图5所示。

表2 3D打印制动盘材料参数表

表3 紧急制动初始参数

由图5可以看出,两制动盘的温度变化趋势基本一致,但是3D打印制动盘盘面的最高温度明显比传统铸造制动盘盘面的温度低。这说明3D打印制动盘的制动性能优于传统铸造制动盘。但是,该温度变化趋势图与ANSYS仿真分析得到的温度变化趋势存在差别。这是由于红外测温传感器受到了环境温度的干扰而造成的。

图5 试验制动盘摩擦面温度变化趋势对比图

3 结语

从ANSYS软件仿真数据及试验数据结果可知,3D打印制动盘的盘面温度场分布较为均匀,且最高温度较低。从试验结果来看,3D打印制动盘的最高盘面温度相比于传统铸造制动盘低了近20℃。这是一个比较明显的优势。由仿真结果来看,制动盘盘面的热应力分布均匀,而最高热应力出现在螺栓孔处,为0.629×108Pa。这个热应力值处于可接受的范围内。因此本文认为,3D打印制动盘具有一定的优势和相应的可行性,可代替传统的铸造制动盘。

本文选用的3D打印技术仍存在不足。金属3D打印机制造制动盘的过程耗时比传统铸造更长。由于技术不够成熟,大多数时间花费在清理、调试与重新启动打印机上面。而且,3D打印的成本也远比传统铸造高。此外,由于仿真的制动盘是按比例缩小的制动盘模型,故本次仿真和试验结果与实际情况仍存在差异,只能作定性分析。

[1] 杨永强,刘洋,宋长辉.金属零件3D打印技术现状及研究进展[J].机电工程技术,2013,42(4):1.

[2] 李继山,李和平,林祜亭.高速列车制动盘裂纹现状调查分析[J].铁道机车车辆,2005,25(6):3.

[3] 陈德玲,张建武,周平.高速轮轨列车制动盘热应力有限元研究[J].铁道学报,2006,28(2):39.

[4] 杨勇强,李小莹,曹博涛,等。湿式摩擦离合器摩擦片的热力耦合分析[J].机械传动,40(1):153.

[5] 张新芳,李芾,孙树磊,等。快速货车制动盘热应力分析[J].铁道机车车辆,2012,32(4):35.

[6] 戴锅生.传热学[M].北京:高等教育出版社,1999.

Temperature Field Simulation of 3D Printing Break Disk and Experimental Verification

ZHENG Qiao,XU Yan

3D printing technology is used to manufacture a 2:1 break disk for the suspended monorail vehicle.To actually verify the reliability of the break disk,the Ansys software is used to establish a finite element model,the emergency braking situation is simulated,and the distribution of break disk temperature field in corresponding situation is obtained.To verify the simulation result,a break process experimental device is used to compare the break disks manufactured by 3D printing and by traditional casting technologies,corresponding break disk temperature fields are also measured.The result indicates that 3D printing break disk can satisfy braking performance requirements and replace the traditional break disk.

3D printing; break disk; temperature field simulation;experimental verification

First-author′saddress Engineering Training Center,Southwest Jiaotong University,610031,Chengdu,China

U270.35

10.16037/j.1007-869x.2017.12.024

2016-04-03)