聚酯车用熔纺着色短纤维探讨

李文俊,孙 研,张志刚

(苏州金泉新材料股份有限公司,江苏 苏州 215531)

聚酯车用熔纺着色短纤维探讨

李文俊,孙 研,张志刚

(苏州金泉新材料股份有限公司,江苏 苏州 215531)

通过研究智能控制系统与着色工艺,实现自动配料,减少人为差异,改善车用聚酯纤维的熔融纺丝着色质量,满足个性化车用纤维的需求,同时减少溶液染色造成的环境污染。

智能系统;个性化;着色均匀性;环保

汽车产业是国民经济的重要战略性支柱性产业之一,是稳增长扩消费的关键领域。汽车内饰纤维材料是汽车产业的重要配套材料,当今,消费正逐渐趋向个性化,车用纤维也就要求多品种,小批量。环境保护对有色纤维生产提出了新的要求,因此,智能化改善车用纺织纤维的染色势在必行,对促进汽车消费,改善民生,促进就业,加快建设汽车强国具有十分重要的意义。

1 中国汽车工业发展现状

根据中国汽车技术研究中心相关数据,“十三五”期间我国汽车市场将维持平稳增长,平均增速约为3.8%,到2020年我国汽车市场规模将达2 876万辆,市场发展前景广阔。全球汽车生产基地主要集中于亚太、欧洲和北美,伴随着我国成为世界汽车产销第一大国的进程,目前亚太地区已成为全球汽车最主要的生产基地。

2016年是“十三五”开局之年,在改革创新深入推进和宏观政策效应不断释放的共同作用下,我国国民经济保持了总体平稳、稳中有进、稳中向好的发展态势。受此影响,汽车行业加大供给侧改革力度,产品结构调整和更新步伐持续加快,产销增速呈逐月增高态势,尤其是6月后同比更是呈现快速增长,全年汽车产销均超2 800万辆,连续八年蝉联全球第一,行业经济效益指标明显增长,对确保宏观经济平稳运行起到了重要作用。

2 车用纤维的现状

车用纺织品按其作用分为装饰性和功能性两大类,装饰性汽车用纺织品(约占52%)主要包括座椅面料、背衬、车顶、门饰、窗帘、地毯等;功能性汽车用纺织品(约占48%)主要包括遮阳板、门窗封条、安全带、安全气囊、过滤材料、软管、轮胎、车辆外壳、行李仓、发动机壳等构件中的复合材料,每台车总用量约为20 kg。

现今消费者对汽车的要求已经不仅仅是行驶代步,而成为集行驶、休闲、展示个性、身份象征为一体的综合载体,个性化和多样化的要求日趋强烈,汽车装饰面料开发的多样化、个性化已成为不可逆转的趋势。汽车面料也开始进入高档车型,这就要求提高产品的舒适性、功能性和装饰性。其中,舒适性包括手感、摩擦阻力、导热绝热性、透气透湿性、气味、抗起球性等;功能性包括耐磨、色牢度、耐日晒、抗菌、 抗紫外线、防污、阻燃、易清洁和尺寸稳定性等;装饰性包括织物结构、 外观风格、 覆盖性、花型色泽等。这些特性的加入使得汽车用纺织品的科技含量不断提高[3]。

3 车用聚酯熔纺着色纤维

普通常规涤纶纤维或纤维织成布后,需要通过印染厂高温高压染色才能达到面料所需的颜色要求,而现在有色短纤维通过聚酯类原料颜色的配比混合,在生产过程中加入色母粒或色粉进行适当调色,直接生产出符合要求的有色涤纶短纤维,下游工序无需再进行染色加工。这种有色短纤维加工过程的成本相对低、环境污染少、节水、低碳排放、产品价值高[1]。

熔融纺丝着色产品具有颜色多样、光泽亮丽、不沾色、不褪色,各项色牢度指标均达到4级以上;产品经过高温定型加工后处理,手感柔软细密,弹性好,经久耐用;织物具有柔软飘逸,悬垂性好,有类似真丝的感觉,光泽柔和明亮,不产生”极光”。熔纺着色是纺织化纤行业鼓励发展的新型工艺路线,在“十三五”及未来将迎来更好的发展空间[2]。

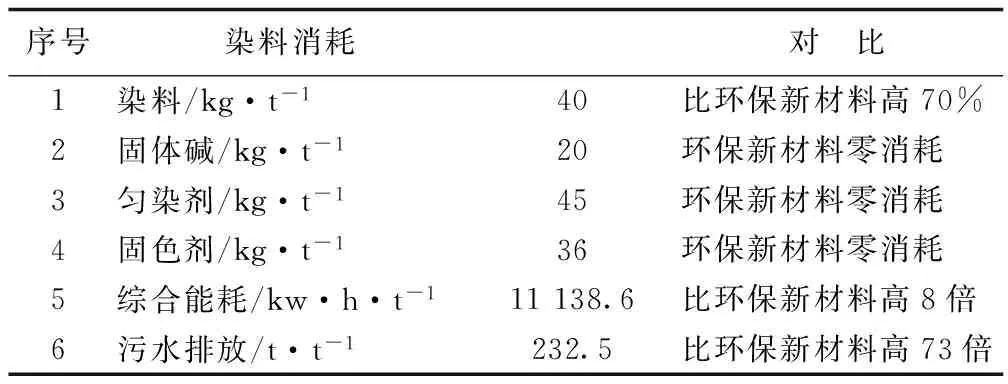

熔融纺丝时加入色粉或色母粒,经熔融纺成有色丝,省去了染前处理、高温高压染色等高耗能、高排放的工序,把过去由3家企业才能完成的传统生产流程,缩减成1家企业单独完成的新工艺流程,新工艺生产过程无需耗水,也不产生污水,真正实现“零”排放。新旧工艺消耗排放对比见表1。

表1 印染行业主要单耗及排放统计

按照传统生产工艺,原来每染1 t彩色涤纶纤维或有色面料需要化工染料及辅料130 kg左右,而采用新工艺技术生产1 t彩色纤维仅需颜料7.5 kg,其成本仅为染色工艺的5%,有色涤纶短纤维产品的性能完全可替代并优于传统工艺产品。多色系环保纺织新材料系列产品将省去传统的高温高压染色,没有污染排放。据国家环保总局统计,我国印染行业排放废水总量位于全国制造业排放总量的前5位,印染企业的单位产品耗水量大约是发达国家的3倍左右,每吨产品取水量250 t以上,产生污水232.5 t,水的重复利用率仅为7%。

4 母粒着色局限性

涤纶有色纤维在纺丝过程中添加颜料或染料着色剂,以纺丝着色替代溶液染色上色的有色纺丝工艺,其生产过程采用高浓度母粒作为颜色载体,与本白色的纤维材料共混生产出与母粒色光一致的有色纤维,母粒的制备与颜色的调配由专业的母粒制造企业来完成。共混生产功能性纤维的工艺与纺有色纤维过程相同,把着色剂换成功能性添加剂。母粒法纺丝是2个流程,2个行业的合作完成有色纤维的生产,称之为二步法。母粒厂不能制作最终产品,纺丝厂不能改变色光,由于着色剂品种和有效成分的比例变化会改变纤维的延伸性物理指标。要得到同时符合3个条件的最终产品,加工生产之前要在2个流程间反复试验,流程长,成本高,间隔时间长,每次改变配方,母粒厂和纺丝厂都要用主材料冲洗设备,产生大量废料,无法经济地实现最终产品的小批量快速定制,制约色纺有色纤维这一环保产品的推广应用。无论生产色母粒还是功能性母粒,在制作过程中要确保混合分散均匀,通过添加分散剂,高温提升流动性,提高剪切来达到分散效果[4]。生产有色纤维或功能性纤维由母粒制备和纺丝添加2个流程步骤,试小样复杂,对色周期长,浪费大,母粒造粒过程中对添加的着色剂和功能材料要求高。同时母粒批间差,或是不同厂家母粒,造成产品色差(包括色光差)如图1所示,或者制作母粒时颜料(或染料)选择不好,产品会有色迁移(变色)[5],如图2所示。

图1 两种颜料(染料)不同批次,产生的色差(色光差)

图2中(a)与(b)是有色纤维与白色纤维混合梳理、针刺,再经220 ℃,3 min处理后,有色迁移,(a)是烘前,(b)是烘后。(c)与(d)是有色纤维与白色纤维混合梳理、针刺,再经220 ℃,3 min处理后,无色迁移,(c)是烘前,(d)是烘后。

5 智能控制色粉

色粉着色,在色粉配料时由于人工分料,可能造成称料计量不准确,少加或多加色料组分,造成加入不准确,引起产品色差(色光),从而不能满足客户需求。

(a) (b)

(c) (d)图2 有色纤维与白色纤维迁移图

现有技术通常由工人以手工作业的方式进行纺前配色。其缺点之一,由于在称量完即计量完一种染料后还需继续称入其他一种或几种染料,又由于熔纺批次产量不同,还需就同一配方重复称量,于是工人的重复劳动量大,劳动强度高;缺点之二,由于是手工作业,因而存在称量出错几率高之虞,例如易出现不同染料之间的此多彼少或彼多此少以及漏称某一种染料的情形,影响化学纤维丝的质量甚至造成报废,因为称量的准确性在一定程度上与工人的经验、责任性乃至情绪等因素相关;欠缺之三,由于人工对染料称量时染料易飞扬,一方面影响作业环境,另一方面造成染料浪费,也不利于工人的健康。

智能改进方法提供一种有助于体现良好的积木化效果,藉以显著减小对地坪的占用、有利于改善动力机构与染料螺旋输出机构之间的配合关系,保障动作的可靠性与稳定性、有益于将有待于称重的料盒与完成了称重的料盒之间自动切换,提高配料称重效率和有便于体现优异的紧凑效果,而藉以方便制造、安装、使用并维护以及确保安全性的熔纺染料自动配料机(图3),机器装备了自动比色装备(图4)。

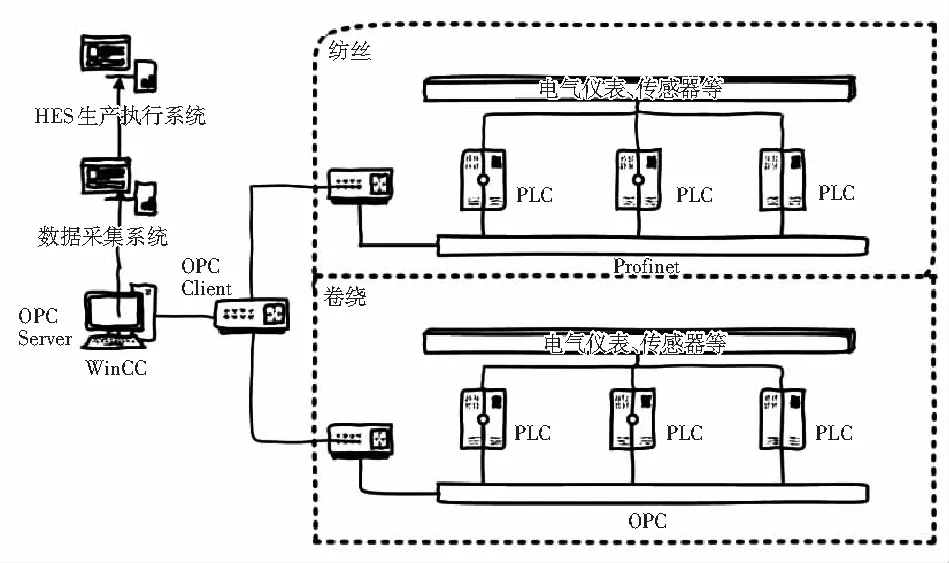

生产车间的现场设备采用分布式控制系统,电气仪表、传感器等设备采用RS485协议与PLC连接,设备核心执行单元按通信即时性要求分别采用Profinet、OPC通信标准协议连入现场上位机监控系统,再由上位机监控系统统一采用OPC/UA标准将数据汇入数据采集服务器,实现安全可靠的数据交换。通过数据采集系统收集过滤后,会上传至生产执行系统MES用于生产数据的归集和分析,为生产执行管理提供支撑(图5)。所有的生产工艺、配方、生产运行情况,产品质量检测等数据共享,并存入系统中,再通过大数据比对分析,基本实现自动配料,也可实现了历史数据的再现,能更好地减少批间差异(图6)。

图3 自动配料机

图4 产品自动电脑测色

图5 设备联网现场总线示意图

图6 后牵伸辊上产品基本无色差

6 结语

通过改进,将自动配料、生产、检测等信息联网,实现智能化,能较好地满足车用聚酯短纤维对颜色及色光特殊要求的个性化,小批量定制,多批次的重现,也降低了纤维生产成本,没有溶液染色的环境污染及高昂费用,绿色环保,推动中国车用纤维产业在低碳与智能装备等更高层次上参与国际竞争,实现纺织行业向绿色环保、智能装备的可持续发展方向转型升级。

[1] 董纪震,赵耀明,陈雪英,等.合成纤维生产工艺学[M].北京:中国纺织出版社,1994.

[2] 林世东,谷志刚,周国祥,等.中国再生有色涤纶短纤维的发展现状及趋势[J].纺织导报,2016,(2):21-26.

[3] 李 光,吴胜利,江建明,等.纤维及纺织品在汽车上的应用[J].产业用纺织品,2000,(12):5-11.

[4] 陈来宏.有色涤纶短纤维生产工艺探讨[J].合成技术及应用,2004,(2):29-31.

[5] 彭 飞,梁振荣,刘小园.涤纶有色长丝颜色差异成因分析[J].化纤与纺织技术,2003,12(2):11-13.

ImprovementofPETAutomotiveMeltSpinningColoringStapleFiber

LI Wen-jun, SUN Yan, ZHANG Zhi-gang

(Suzhou Kingcharm New Materials Corp., Suzhou 215531, China)

Intelligent control system and coloring process were studied to achieve automatic batching, reduce man-made differences and improve the quality of melt spinning coloring of automotive fibers. The needs of personalized automotive fiber were met, and environmental pollution caused by solution dyeing was reduced.

intelligent systems; personalization; color uniformity; environmental protection

TS102

B

1673-0356(2017)11-0042-04

2017-09-17

李文俊(1965-),高级工程师,主要从事化纤产品开发与生产管理。