聚丙烯腈静电纺/聚丙烯熔喷复合材料的制备及过滤性能研究

尹桂波,臧传峰

(1.江苏工程职业技术学院 纺染工程学院,江苏 南通 226007;2. 南通大学 纺织服装学院,江苏 南通 226019)

聚丙烯腈静电纺/聚丙烯熔喷复合材料的制备及过滤性能研究

尹桂波1,臧传峰2

(1.江苏工程职业技术学院 纺染工程学院,江苏 南通 226007;2. 南通大学 纺织服装学院,江苏 南通 226019)

以聚丙烯腈(PAN)为原料,N,N-二甲基甲酰胺为溶剂制备纺丝液并进行静电纺丝,用熔喷聚丙烯(PP)非织造材料为基材接收静电纺PAN纳米纤维膜,制备PAN静电纺/PP熔喷复合材料。研究了静电纺丝工艺参数对纤维直径及均匀度的影响,优化了静电纺丝工艺,在此基础上改变纺丝时间控制熔喷非织造材料表面复合的静电纺纳米纤维含量,通过AFC-131滤料性能测试系统测试了PAN静电纺/PP熔喷复合材料的空气过滤性能。结果表明,在熔喷非织造材料喷覆静电纺PAN纳米纤维膜后,过滤效率明显提高,颗粒越小,过滤效率提高越多,且随喷覆时间的增加,过滤效率提高,滤阻增加,但滤阻增加值小于过滤效率增加值,综合考虑在纺丝时间为10 min时,可以制备高效低阻的PAN静电纺/PP熔喷复合非织造过滤材料。

聚丙烯腈;聚丙烯;熔喷;静电纺丝;复合材料;空气过滤

伴随中国经济快速发展,燃料消耗日益增多,工业废气排放不断加大,空气质量持续恶化,大量聚集悬浮颗粒物而形成的雾霾天气对人们健康产生重大威胁。口罩是人们日常生活中最常见的空气防护用品,其关键空气过滤材料是纤维细、孔径小的熔喷非织造材料[1-2]。虽然熔喷非织造过滤材料对于PM 2.5以上颗粒物有显著效果[3-4],但对于直径更小但危害却更大的颗粒物的过滤效果并不明显[5]。

静电纺丝工艺纺制的纤维可以达到纳米级,所形成的无序排列状纳米纤维膜具有高孔隙率、高比表面积、高吸附性和高通透性等优点,能够对几微米甚至更小的颗粒物进行有效过滤,在气体过滤方面有着很大发展空间,但由于其力学性能较差,很难直接用于过滤材料使用[6-7]。本文利用静电纺丝技术纺制PAN纳米纤维,将静电纺纳米纤维与熔喷非织造材料复合形成空气过滤材料。优化静电纺丝工艺参数,得到直径细而均匀的静电纺纤维,通过改变静电纺丝时间改变静电纺/熔喷复合材料表面的纳米纤维含量,探讨了静电纺丝含量对静电纺/熔喷复合材料过滤性能的影响。

1 试验部分

1.1 材料

PAN(分子量80 000,国药集团化学试剂有限公司),DMF(N,N-二甲基甲酰胺,国药集团化学试剂有限公司),熔喷非织造材料(江苏丽洋新材料股份有限公司,规格为50 g/m2)等。

1.2 仪器

高压直流电源(东文高压电源有限公司),磁力搅拌器(江苏省金坛市荣华仪器制造有限公司,HJ-5 多功能恒温搅拌器),分析天平(sartorius BS 124S),扫描电镜(KYKY-2800,北京中科科仪技术发展有限责任公司),AFC-131滤料性能测试系统(德国 TOPAS)等。

1.3 溶液配制

用电子分析天平称量聚丙烯腈高聚物,加入锥形瓶中,滴入DMF,封口后常温磁力搅拌24 h,配制不同质量分数的聚丙烯腈溶液备用。

1.4 静电纺丝

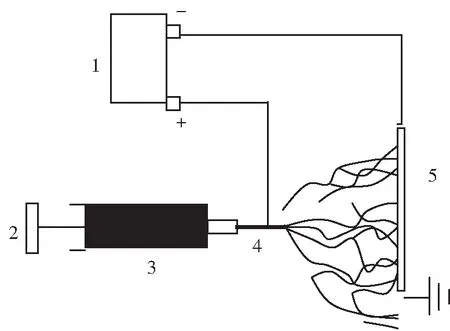

将配制好的PAN溶液抽入针筒中,设定电压、纺丝距离、推进速度等工艺参数,在静电纺丝装置上静电纺丝,纺丝装置示意图如图1所示。

1.5 纤维形态表征

用KYKY-2800 型扫描电子显微镜对纳米纤维形貌进行表征,喷金处理后观察,纳米纤维平均直径由Nano Measurer测量计算得出。

1.高压直流电源,2.微量注射泵,3.溶液存储器,4.针头,5.收集装置图1 静电纺丝装置示意图

1.6 AFC-131滤料性能测试系统

采用TOPAS AFC-131滤料性能测定系统(图2),对静电纺/熔喷复合材料的过滤效率和滤阻进行测试。试样裁剪成直径为17.5 cm左右的圆,设置气溶胶浓度为5.0 mg/m3,流速为2.50~12.51 m3/h。试样对直径为0.3~20 μm的气溶胶进行过滤,显示屏记录上下游气溶胶数目,经计算后得到材料的过滤效率值。滤阻的测试过程与过滤效率相同,试样装入后,将受到不同流速的气溶胶作用,系统将根据气溶胶通过试样的压降大小,计算材料的过滤阻力。

图2 AFC-131滤料性能测试系统

2 结果与讨论

2.1 纺丝液浓度对纤维直径的影响

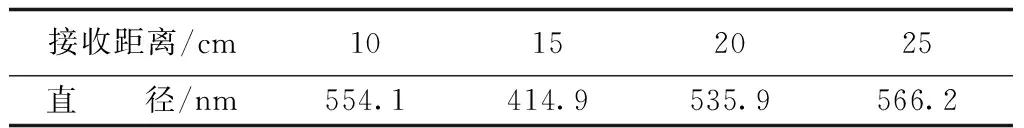

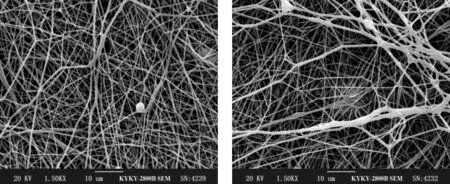

固定纺丝电压20 kV,接收距离15 cm,纺丝液推进速度0.02 ml/min,改变PAN的质量分数浓度8%、10%、12%和14%。静电纺丝制备的纤维的SEM图像如图3所示。

(a)浓度8% (b)浓度10%

(c)浓度12% (d)浓度14%图3 不同浓度静电纺丝PAN纤维SEM 图

质量分数/%8101214直 径/nm255.7452.4512.1565.8

用Nano Measurer纤维直径分析软件对SEM图像进行分析,随机选取100根纤维对直径进行测量,得到4组浓度的纤维平均直径,如表1所示。由图3和表1可以看出,在其他工艺参数不变的情况下,纤维的平均直径随PAN浓度的增加而增大。当PAN浓度为8%时,纤维虽然很细,但是出现大量的串珠,这是因为纺丝液浓度过小时,溶液中含有大量溶剂,纺丝液在从针头到接收板之间难以挥发,出现串珠现象。随着PAN浓度增大,串珠现象逐渐消失,纤维不仅细且很均匀。但随着浓度过大,从12%开始,纤维出现粘连且特别密集,并出现一些较粗的纤维,这是因为随着纺丝液浓度的增加,纺丝液的黏度也随之增大,溶液的表面张力大,分裂能力变小。随着PAN浓度越大,溶液中所含的溶剂就越少,溶剂完全挥发掉后,溶质来不及得到充分牵伸和劈裂,使得纤维直径变大[8-9]。当PAN浓度为10%,其他工艺参数不变时,纤维形态稳定,细度较细,纤维直径分布均匀。

2.2 接收距离对纤维细度的影响

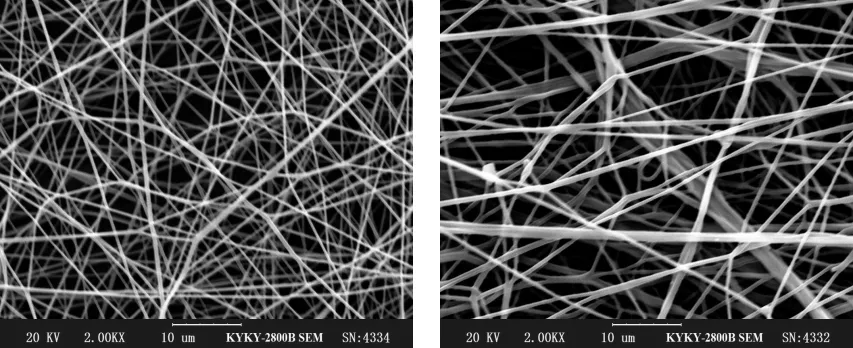

固定纺丝电压20 kV,纺丝液推进速度0.02 ml/min, PAN质量分数浓度10%,改变接收距离分别为10、15、20、25 cm,静电纺丝制备的纤维的SEM图像如图4所示。

由图4和表2可以看出,随着接收距离的增加,静电纺丝纤维的直径呈现先减小后增加的现象。纺丝液在电场中停留的时间会影响静电纺丝过程和最终纤维的细度,而改变针头与接收装置之间的距离会对纺丝液在高压电场中的停留时间和电压产生直接影响。当接收距离过小时,聚合物射流到达接收装置时间变短,减少了射流在电场中牵伸的时间。同时,溶剂没有充分时间挥发,溶质固化不完全,更有可能直接以液滴形态滴落在接收材料上,使纤维之间粘连,影响纤维形态。随着接收距离的增大,射流在电场中有时间充分牵伸,溶剂可以充分挥发,纤维细度达到最细。当接收距离继续增大时,纤维继续被拉伸变细,但喷丝头与接收材料之间的电场强度减弱,导致射流受到的牵伸力变小,纤维直接变粗。当其他工艺参数不变时,接收距离为15 cm时,纤维形态稳定,细度较细且直径较均匀[10-11]。

(a)10 cm (b)15 cm

(c)20 cm (d)25 cm图4 不同接收距离静电纺PAN纤维的SEM图

接收距离/cm10152025直 径/nm554.1414.9535.9566.2

2.3 纺丝静电压对纤维细度的影响

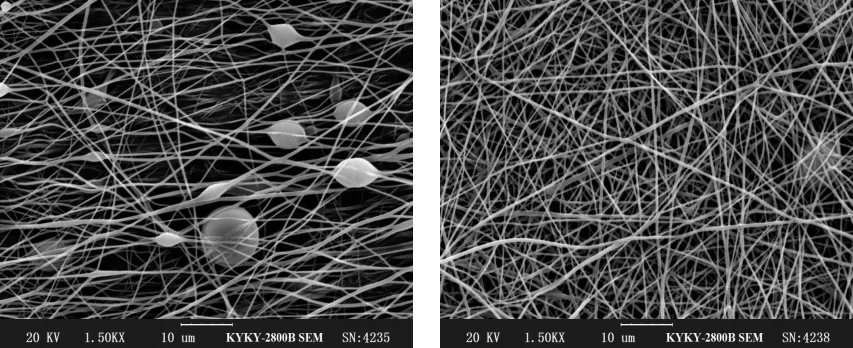

固定接收距离15 cm,纺丝液推进速度0.02 ml/min,PAN质量分数浓度为10%,设定电压为10、15、20、25 kV,静电纺丝制备的纤维的SEM图像如图5所示。

从图5和表3可以看出,PAN纤维的直径随纺丝电压的增加而逐渐减小。随着电压的增加,会形成更强的电场强度,聚合物射流具有更大的表面电荷密度,使得纤维在电场中更容易被牵伸,获得更细的纤维。但当电压过大时,会使聚合物射流变得不稳定,静电纺丝无法正常进行[11]。试验中当其他工艺参数不变,纺丝电压为25 kV时,纤维形态稳定,直径细而均匀。

(a)10 kV (b)15 kV

(c)20 kV (d)25 kV图5 不同电压下静电纺PAN纤维的SEM图

静电电压/kV10152025直 径/nm705.4573.1495.8404.2

2.4 纺丝液推进速度对纤维细度的影响

固定纺丝电压20 kV,接收距离15 cm, PAN质量分数浓度10%,纺丝液推进速度为0.01、0.02、0.03、0.04 ml/min,制备的纤维如图6所示。

(a)0.01 ml/min (b)0.02 ml/min

(c)0.03 ml/min (d)0.04 ml/min图6 不同推进速度静电纺PAN纤维SEM图

推进速度/ml·min-10.010.020.030.04直 径/nm385.8424.3536.2695.6

由图6和表4可发现,随着推进速度的增大,纤维直径变大,纤维也变得密集。推进速度过小时,纺丝液在针头聚集的速度远远小于射流喷射的速度,纺丝液会在针头处出现间断性喷射现象,喷丝不稳定。但当挤出速度过大时,溶液又会在针头处积聚一个大液滴,液滴会滴落甚至整个喷射到接收装置上的现象,使得形成的泰勒锥不稳定,导致纤维直径不均匀。当其他工艺参数不变,推进速度为0.02 ml/min时,纺丝液在针头聚集的速度与针头处射流喷出的速度相当,使得射流在电场中得到充分的牵伸和细化,所得纤维的直径较细而均匀。

2.5 复合材料过滤性能测试

采用优化的静电纺丝工艺,控制静电纺丝时间分别为5、10、15、20 min,以熔喷非织造材料作为接收基材,制备静电纺/熔喷非织造复合过滤材料。通过AFC-131滤料性能测试系统对制备的静电纺/熔喷非织造复合过滤材料进行过滤效率和滤阻测试,结果如表5和表6所示。

表5 不同静电纺丝时间复合材料过滤效率 单位:%

表6 不同静电纺丝时间复合材料滤阻 单位:Pa

由表5、表6中可看出,熔喷非织造材料对PM2.5及以上颗粒的过滤效率达100%,但随着颗粒物直径减小,熔喷非织造材料过滤效率明显下降。与之相比,PAN静电纺/PP熔喷复合材料过滤效率明显提升,颗粒物尺寸越小,过滤效能提升越明显。在熔喷非织造材料表面喷覆5 min静电纺PAN纳米纤维膜后,对0.600~0.750 μm微粒滤效由97.0%提高到100%,提高3个百分点,而同样喷覆时间,对0.200~0.250 μm微粒滤效由38.1%上升到88.7%,提高49.6个百分点。此外,随着纺丝时间增大,复合材料过滤效率提高,纺丝15 min形成的复合材料对小于0.450 μm微粒过滤效率尚不能达到100%,可清楚发现随纺丝时间增加滤效提升,而对0.450 μm及以上的微粒喷覆10 min后,过滤效率可达到100%。

在不同的测试流速下,随着静电纺丝时间的增加,复合材料的滤阻均会增加,以喷覆5 min为间隔,滤阻依次提升10%左右,但滤阻的增加值均小于过滤效率的增加值。随着时间增加,熔喷非织造材料上堆积的静电纺纤维越多,使得纤维网越来越密集,从而增大了静电纺/熔喷复合材料的滤阻。综合试验效果,在纺丝时间为10 min时,可以制备高效低阻的PAN静电纺/PP熔喷复合非织造过滤材料。

3 结论

以DMF为溶剂形成的PAN纺丝液静电纺丝时,纤维直径随PAN成纤浓度的增加而增大,随纺丝距离增加,PAN纤维直径先减小后增加,随纺丝电压的增加纤维直径逐渐减小,但电压过大时,会影响聚合物射流的稳定性,随推进速度加大,PAN纤维直径变大,纤维变得密集。PAN静电纺/PP熔喷复合材料比单独熔喷非织造材料的过滤效率明显提升,颗粒物尺寸越小过滤效率提升越明显。随着纺丝时间增大,复合材料过滤效率提高,喷覆10 min静电纺PAN纤维膜后对大于0.450 μm微粒过滤即可达到100%。此外,伴随纺丝时间增大,滤阻也增加,但滤阻增加值均小于过滤效率的提升,综合考虑在纺丝时间为10 min时,可以制备高效低阻的PAN静电纺/PP熔喷复合非织造过滤材料。

[1] 王丽粉, 李存金. 北京雾霾四大源头的治理措施探讨[J]. 中外企业家, 2015, (12):241-243.

[2] 齐宇勃, 吴 宁, 张立国. 哈尔滨市雾霾天气的成因分析及对策研究[J]. 山东工业技术, 2015, (12):293.

[3] 童晓晨, 李春生, 王 兢,等. 细颗粒物(PM2.5)过滤口罩专利技术综述[J]. 广东化工, 2014, 41(274):87-88.

[4] 倪冰选, 张 鹏, 朱锐钿,等. 口罩用聚丙烯熔喷非织造布过滤性能的研究[J]. 合成纤维工业, 2015,38(5):72-75.

[5] 陈雄洛, 康卫民. 静电纺纳米非织造材料及其应用[J]. 化纤与纺织技术, 2009, (1):25-29.

[6] 王少锋, 左芳芳. 静电纺非织造技术及其应用浅析[J]. 福建轻纺, 2010, (4):39-42.

[7] 穆海岩. 静电纺非织造技术及其应用[J]. 江苏纺织, 2010, (5):56-58.

[8] 赵玉明, 曹 鼎, 石 艳, 等. PBT/PVA复合纳米纤维膜的制备及性能研究[J]. 化工新型材料, 2014, 42(9):61-63.

[9] 蔡志江, 许菲菲, 郭 杰. 3-羟基丁酸-4-羟基丁酸共聚物/醋酸纤维素复合纳米纤维的制备与表征[J]. 高分子材料科学与工程, 2014, 30(10):164-168.

[10] 周 磊, 李长龙, 刘新华. 纺丝工艺对静电纺 P(MA-AA) 纤维形貌及直径的影响[J]. 广东石油化工学院学报, 2014, 24(4):11-15.

[11] 臧传锋,姚子川,任 煜. PAN/HBP复合超细纤维的制备与表征[J]. 南通大学学报(自然科学版), 2014, 13(4):49-54.

PreparationandFilteringPerformanceofPANElectro-spun/PPMelt-blownComposites

YIN Gui-bo1, ZANG Chuan-feng2

(1. School of Textile and Dyeing, Jiangsu College of Engineering and Technology, Nantong 226007, China;2. School of Textile and Clothing, Nantong University, Nantong 226019, China)

PAN was dissolved in DMF to prepare spinning solution and electrospun nanofibers. The formed nanofibers were collected by PP melt-blown nonwoven materials to obtain PAN electro-spun/PP melt-blown composites, subsequently. The influence of electrospinning process parameter on diameter and uniformity of the fibers was researched and optimized. The composites with different thickness were prepared by changing electrospinning time, and their air filter performances were tested by AFC-131 filter material performance testing system. The results showed that the filtration efficiency of composites were improved obviously after covering electrospun nanofibers membranes on the PP melt-blown nonwoven materials. The filtration efficiency increased with the decrease of particles size. Additionally, the filtration efficiency and the filter resistance increased with the increasing of electrospinning time, but the increase of filtration resistance was less than the increase of filtration efficiency. For this consideration, high efficiency and low resistance PAN electrospinning /PP melt-blown composite nonwoven filter material could be prepared when spinning time was 10 min.

PAN; PP; melt-blown; electrospinning; composite material; air filtration

TS102.52

A

1673-0356(2017)11-0017-05

2017-09-09

江苏高校品牌专业建设工程(PPZY2015A093);江苏省先进纺织工程技术中心项目(苏政发2014[22]号);江苏高校优秀中青年教师境外研修项目(苏教2012[6]号);南通市新型纤维材料重点实验室项目资助(CP12014003)

尹桂波(1978-),男,山东诸城人,副教授,博士,主要从事纳米纤维及生物医用材料研究。