4YZP-4X自走式玉米收获机的设计研究

崔中凯,邸志峰,魏训成,姜 伟,张志起

(山东省农业机械科学研究院,山东 济南 250100)

4YZP-4X自走式玉米收获机的设计研究

崔中凯,邸志峰,魏训成,姜 伟,张志起

(山东省农业机械科学研究院,山东 济南 250100)

我国玉米收获机普遍存在可靠性低、适应性差、可操控性低及自动化水平落后等问题,不能满足玉米收获季节性强、劳动强度高、作业量大等实际作业需求。液压系统具有布置紧凑、操作方便、故障率低等优点,非常适合应用于结构形态多变、工作条件恶劣的农业机械。为此,结合目前玉米生产现状和现有技术装备,设计了一种静液压驱动自走式玉米收获机,可一次性完成摘穗、输送、剥皮和秸秆切碎还田等作业。田间性能试验结果表明:该机操控简单、可靠性高,主要性能指标均达到或优于国家标准。

玉米收获机;静液压驱动;自走式;辊式割台;前切碎

0 引言

玉米是我国第一大粮食作物,2015年全国玉米种植面积达3 811.66万hm2,年产量22 458万t,分别占粮食种植面积的33.63%和总产量的36.14%[1],为保障国家粮食安全和连年增产做出了重要贡献。收获是玉米种植过程的最后一个环节,也是最关键的环节[2]。玉米收获季节性强、劳动强度高、作业量大,发展玉米收获作业机械化对于提高作业效率、减轻生产强度、确保玉米适时收获和小麦及时播种,实现玉米、小麦双丰收具有重大意义[3]。近几年来,我国玉米收获机在技术和产品开发方面有了长足的进步,有不少机型已进入实际使用阶段,但总体水平低的状况还没有得到根本改变。现有玉米收获机普遍存在可靠性低、适应性差、可操控性低及智能化水平落后等问题,不能满足实际生产需求[4]。玉米收获环节机械化发展缓慢,成为玉米生产机械化乃至粮食生产机械化中最突出、最薄弱的环节。

液压系统具有布置紧凑、操作方便、故障率低等优点,非常适合应用于结构形态多变、工作条件恶劣的农业机械[5]。随着购买力的提高,农民正从追求价格低向追求性能好、操作舒适方向发展,为农机应用液压技术创造了有利条件。液压技术的应用将使我国农机质量和技术含量得到显著提高,对缩小与先进国家的技术差距、巩固国内市场、减轻劳动强度和提高农民生活质量影响显著[6]。

为此,结合玉米生产现状和现有技术装备,设计了一种静液压驱动自走式玉米收获机,并对其整机性能进行了考核。考核结果表明:该玉米收获机摘穗率高,剥皮效果好,秸秆还田均匀,留茬高度低,液压行走系统操控简单、可靠性高,能够适应玉米收获需求。

1 总体结构及工作原理

1.1 总体结构

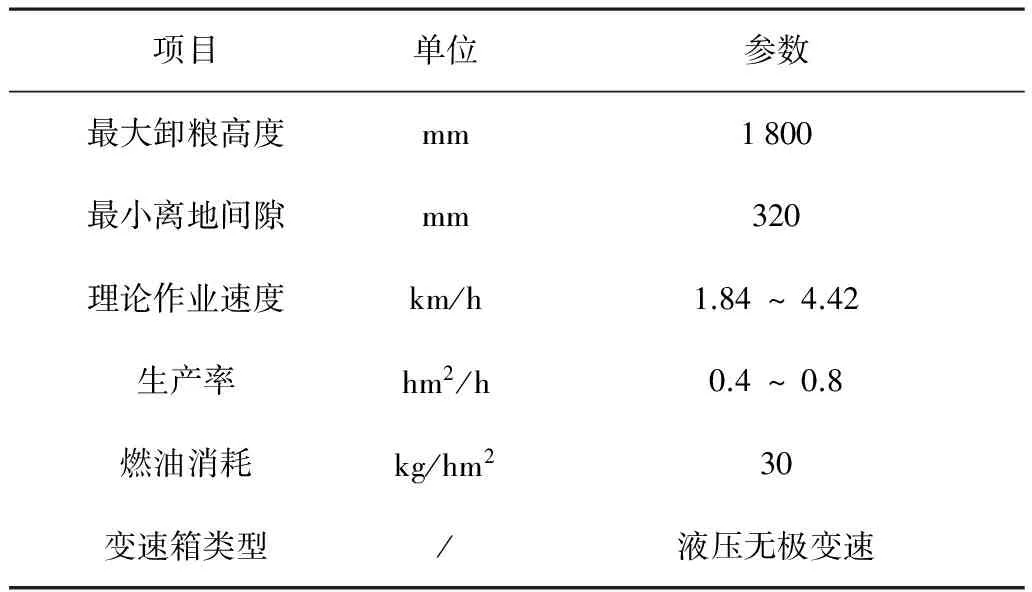

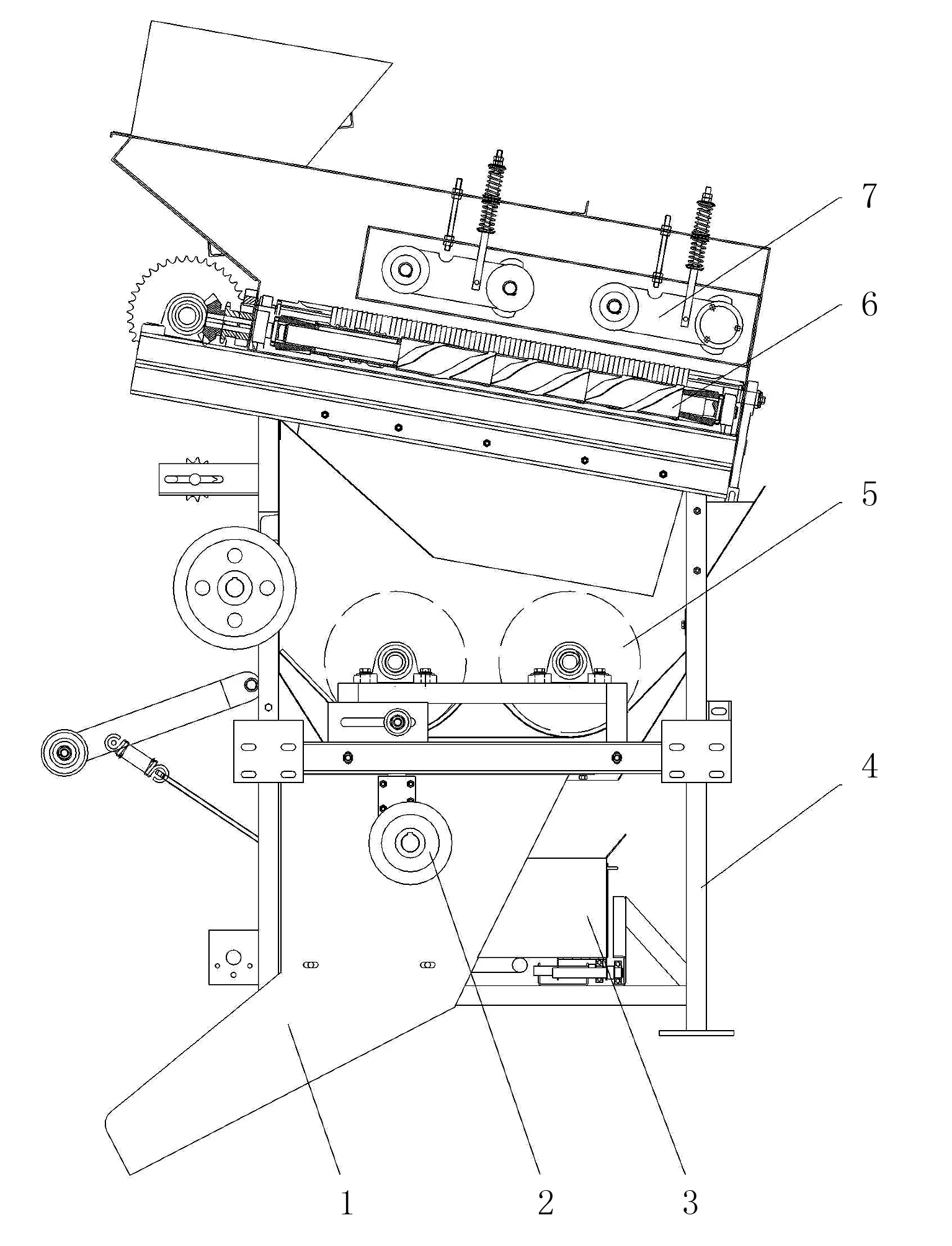

4YZP-4X自走式玉米收获机主要由机架、割台、前切碎、升运器、剥皮机、果穗箱、还田机、驱动桥、发动机、转向桥、液压系统及自动化系统等组成,可一次性完成摘穗、输送、剥皮和秸秆切碎还田等作业流程。4YZP-4X自走式玉米收获机的主要参数如表1所示,整机结构如图1所示。

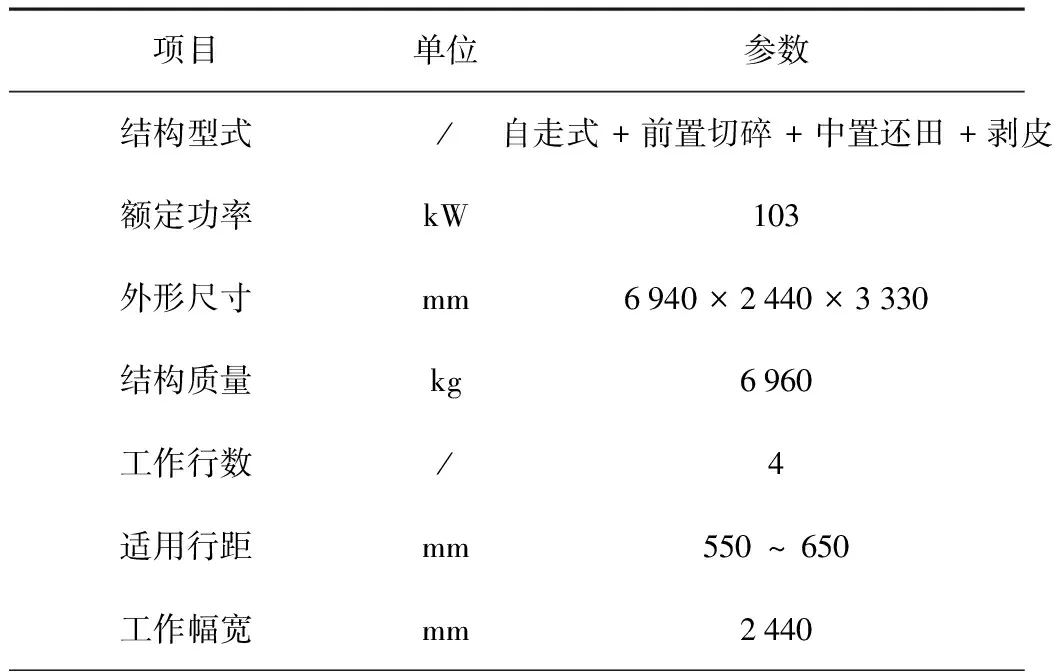

表1 整机参数

续表1

1.割台 2.前切碎 3.驱动桥 4.机架 5.发动机 6.还田机 7.转向桥 8.果穗箱 9.剥皮机 10.升运器 11.液压油箱 12.驾驶室

1.2 工作原理

4YZP-4X自走式玉米收获机作业时,割台前端的分禾器首先把植株引向割台摘穗道,在摘穗辊的挤压作用下将果穗摘下,茎秆则被摘穗辊抽拉至割台下部,经前切碎刀切段及还田机粉碎后抛洒至田间;摘下的果穗在割台输送链的作用下输送至割台后端的搅龙中,搅龙将果穗由割台两侧输送至升运器,升运器将果穗输送至剥皮机,果穗经剥皮后落入果穗箱中收集起来[7];剥下的苞叶经剥皮机排杂搅龙输送至剥皮机左侧的苞叶切碎器中进行切碎,切碎后的苞叶经导流槽落到还田机前侧进行二次切碎,苞叶中夹带的大部分籽粒则经位于排杂搅龙下方的筛网筛落后集中到籽粒收集箱中被收集起来。

2 主要部件的研制

2.1 割台装置

割台装置是玉米联合收获机的核心部件,其技术性能优劣,直接影响整机作业质量[8]。常见的玉米割台主要有辊式和板式两种:辊式割台功率消耗小,对不同形态茎秆的适应性强,摘落的果穗含杂少,并具有一定的剥皮功能,缺点是玉米尾部掉粒较多;板式割台工作可靠,啃穗率及籽粒破碎率低,但果穗带苞叶较多,且茎秆拉断率较高。考虑整机适用对象和区域,本文采用辊式割台结构,并对其机械结构、参数选择等方面进行了优化。

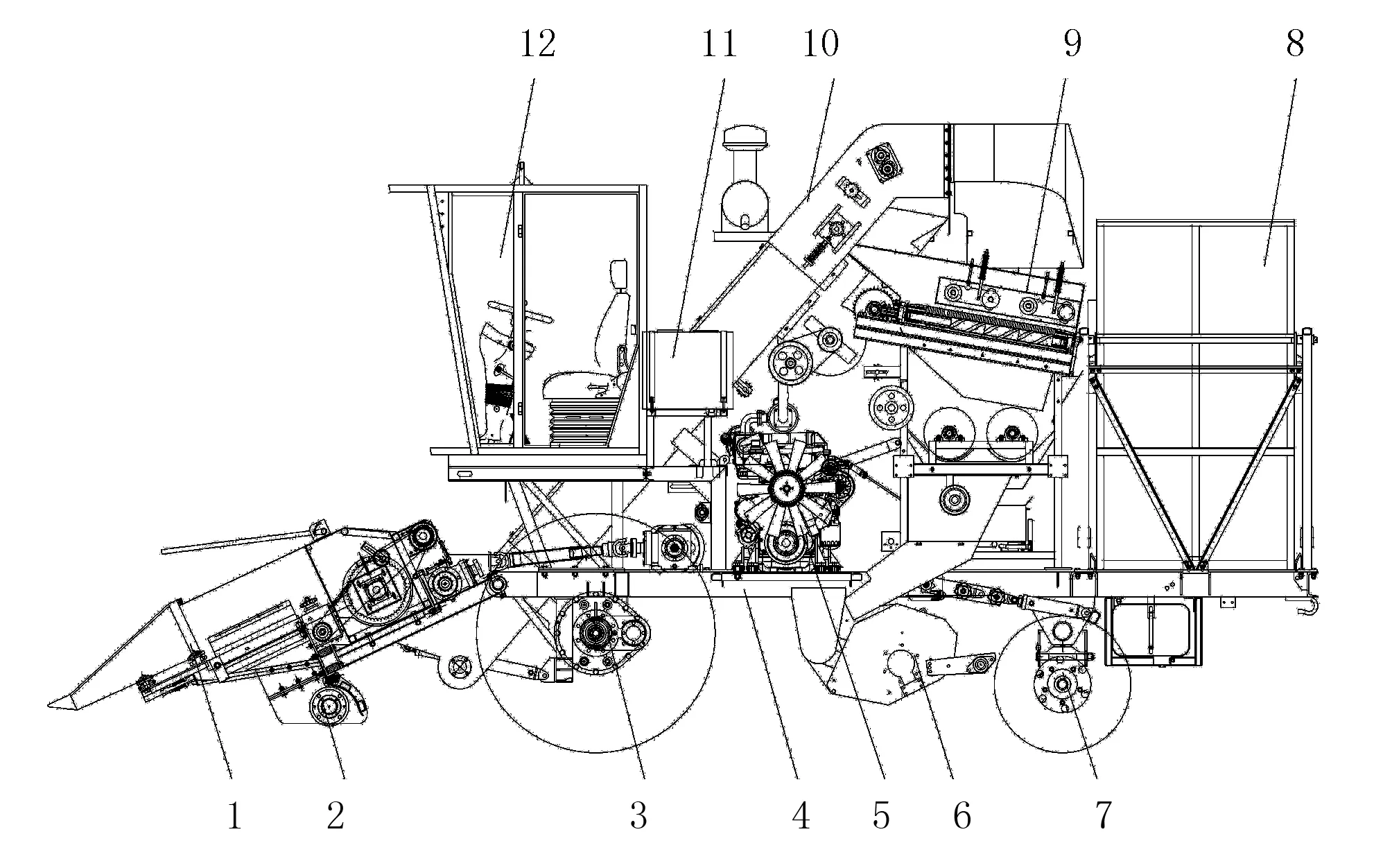

辊式割台摘穗机构是一对相对回转的摘穗辊,与拨禾链、输送链、输送搅龙、传动箱及机架等一起组成摘穗单元。作业时,随着机器的前进,分禾器将玉米植株导入拨禾链,拨禾链将玉米植株引入摘穗辊前段;前段锥体上的螺旋凸棱引导茎秆进入摘穗辊中段的间隙,茎秆在旋转的摘穗辊间做轴向移动的同时被向下强拉。由于果穗和穗柄的连接力及穗柄与茎秆的连接力较小,果穗被摘穗辊挡住时,果穗与穗柄在连接力较小处被拉断,从而实现果穗与茎秆的分离。茎秆末梢由摘穗辊后段强制拉出,果穗则由输送链继续向后输送。辊式割台总体结构如图2所示。

1.拨禾链 2.摘穗辊 3.输送链 4.分动箱 5.输送搅龙 6.机架

传统摘穗辊长度一般为850~900mm,转速在1 000r/min左右,摘穗主要集中在前半部分;果穗在向后输送过程中,摘穗辊后段上的摘穗钩容易啃玉米穗,造成籽粒损失。因此,在设计辊式割台时,将摘穗辊的长度设计为650mm,为保证较高的摘穗率,将转速提高至1 200r/min,并在摘穗辊后段加装防护板,避免啃粒现象。这样既能有效减小割台籽粒损失,也能缩短整车长度,使整机更加紧凑。

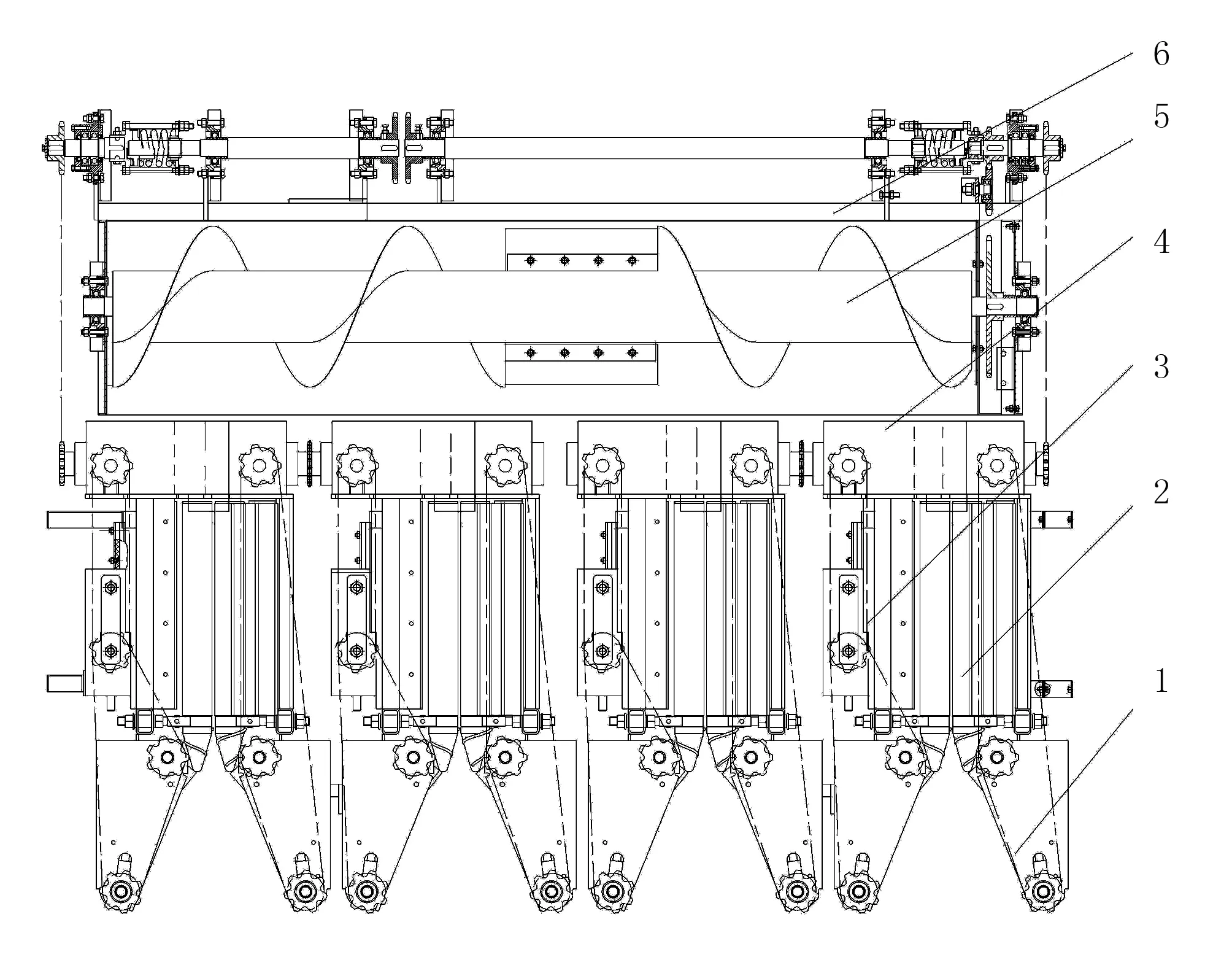

2.2 剥皮机

剥皮机主要由机架、压送器、剥皮辊、排杂搅龙、苞叶切碎器及籽粒回收箱等部件组成。作业时,果穗由升运器运送至剥皮机喂入口,由分流板将果穗导入剥皮辊并使果穗纵向轴线与剥皮辊轴线平行;果穗在压送器的作用下紧贴在剥皮辊上,由剥皮辊靠摩擦力将果穗苞叶剥下[10];剥完苞叶的果穗由剥皮辊后端落入果穗箱,苞叶则落入剥皮辊下方的排杂搅龙。剥皮机总体结构如图3所示。

1.导流槽 2.苞叶切碎器 3.籽粒回收箱 4.机架 5.排杂搅龙 6.剥皮辊 7.压送器

苞叶在排出过程中会夹带部分玉米籽粒,造成籽粒夹带损失,因此设计了籽粒回收装置。苞叶在排杂搅龙的作用下会沿筛网组成的通道先进后出。在此过程中,夹带的籽粒通过筛网落到下方的籽粒回收箱中,而苞叶则被送入苞叶切碎器,切碎后通过导流槽落到还田机前面进行二次切碎。传统剥皮辊后端易缠杂草或者苞叶,难以清理,影响工作效率。因此,在剥皮辊后端设计了深槽形的强拉段,可以将滑到剥皮机末端的散落苞叶和杂草等从该间隙中拉出以防堵塞。

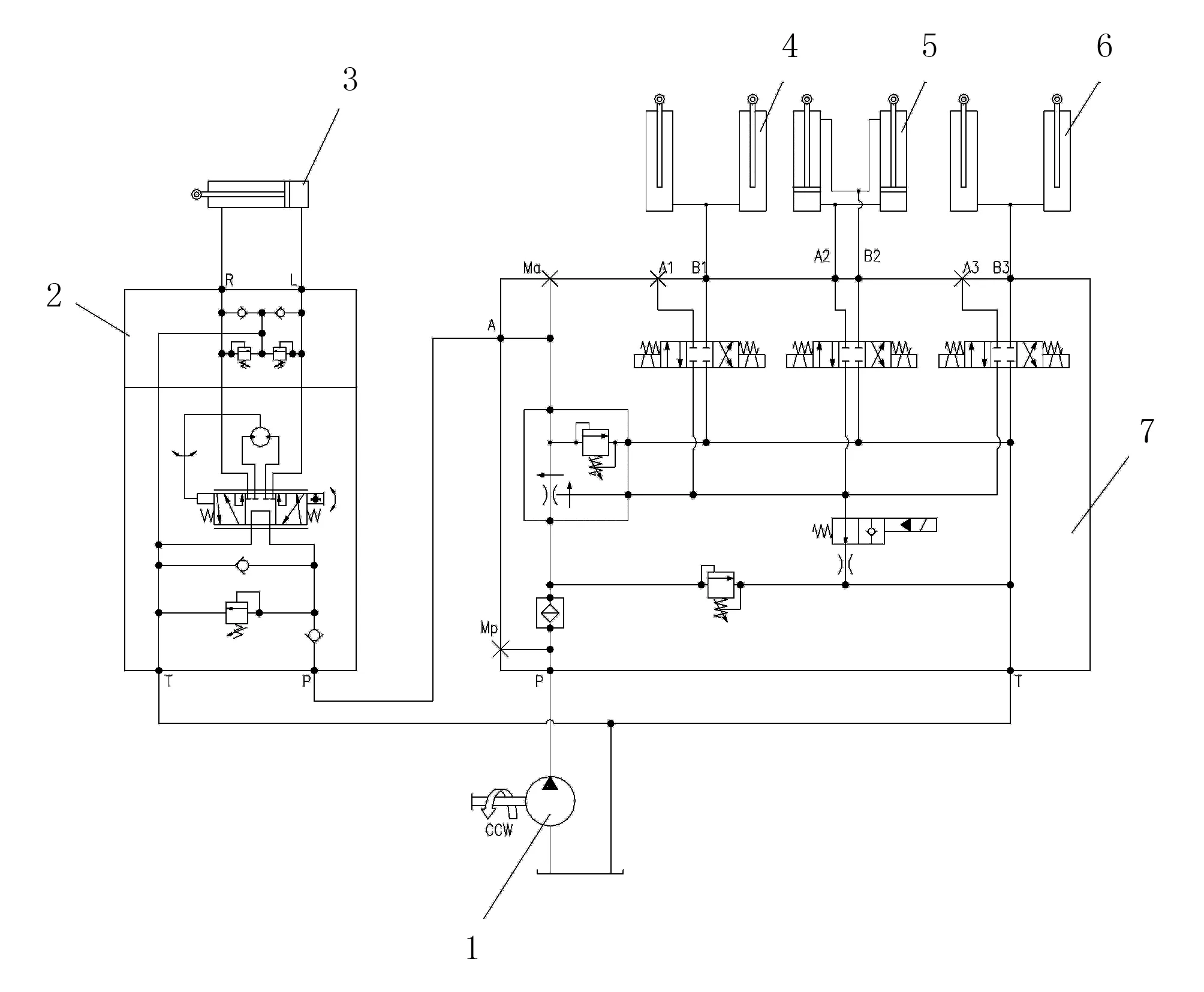

3 液压系统

4YZP-4X自走式玉米收获机液压系统由作业系统及静液压行走系统两个子系统组成,作业系统又可分为转向系统和操纵系统两个子系统,两个子系统共用一个液压油箱和齿轮泵,通过单路稳定分流阀分成两个子系统。转向系统用于控制转向轮的转向,操纵系统用于控制割台升降、还田机升降和果穗箱卸粮。4YZP-4X自走式玉米收获机液压作业系统原理,如图4所示。

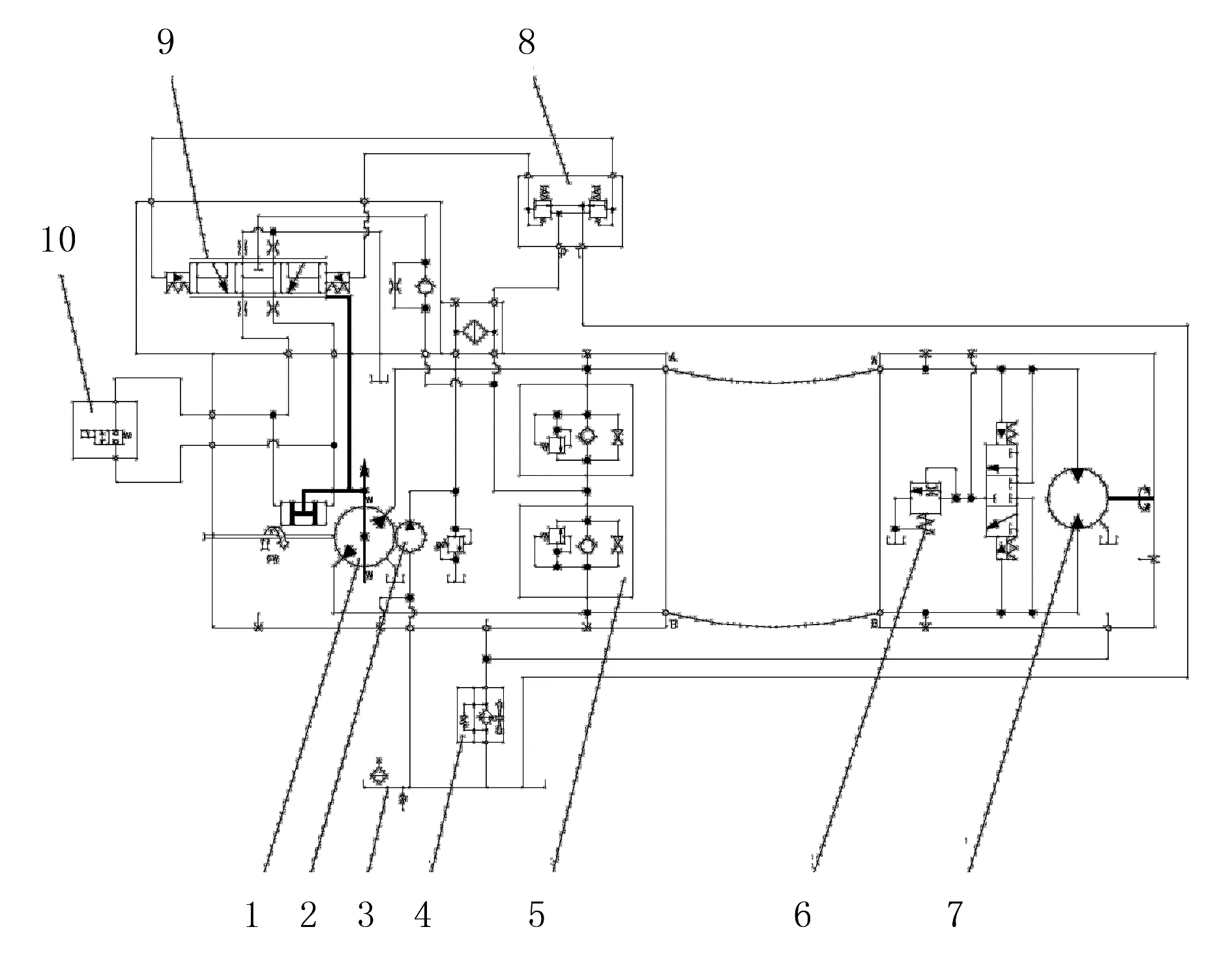

静液压行走系统由1个液压泵驱动1个液压马达,马达驱动机械式齿轮箱,辅助以补油泵和冲洗阀,以补偿内泄露和降低液压油温度。静液压行走系统使产品结构紧凑、操作方便,行走控制和换向方便,驱动灵活,作业效率高。4YZP-4X自走式玉米收获机静液压行走系统原理,如图5所示。

1.齿轮泵 2.转向器 3.转向油缸 4.割台油缸 5.还田机油缸 6.割台油缸 7.多功能阀

1.主泵 2.补油泵 3.油箱 4.散热器 5.溢流补油阀

4 自动化系统

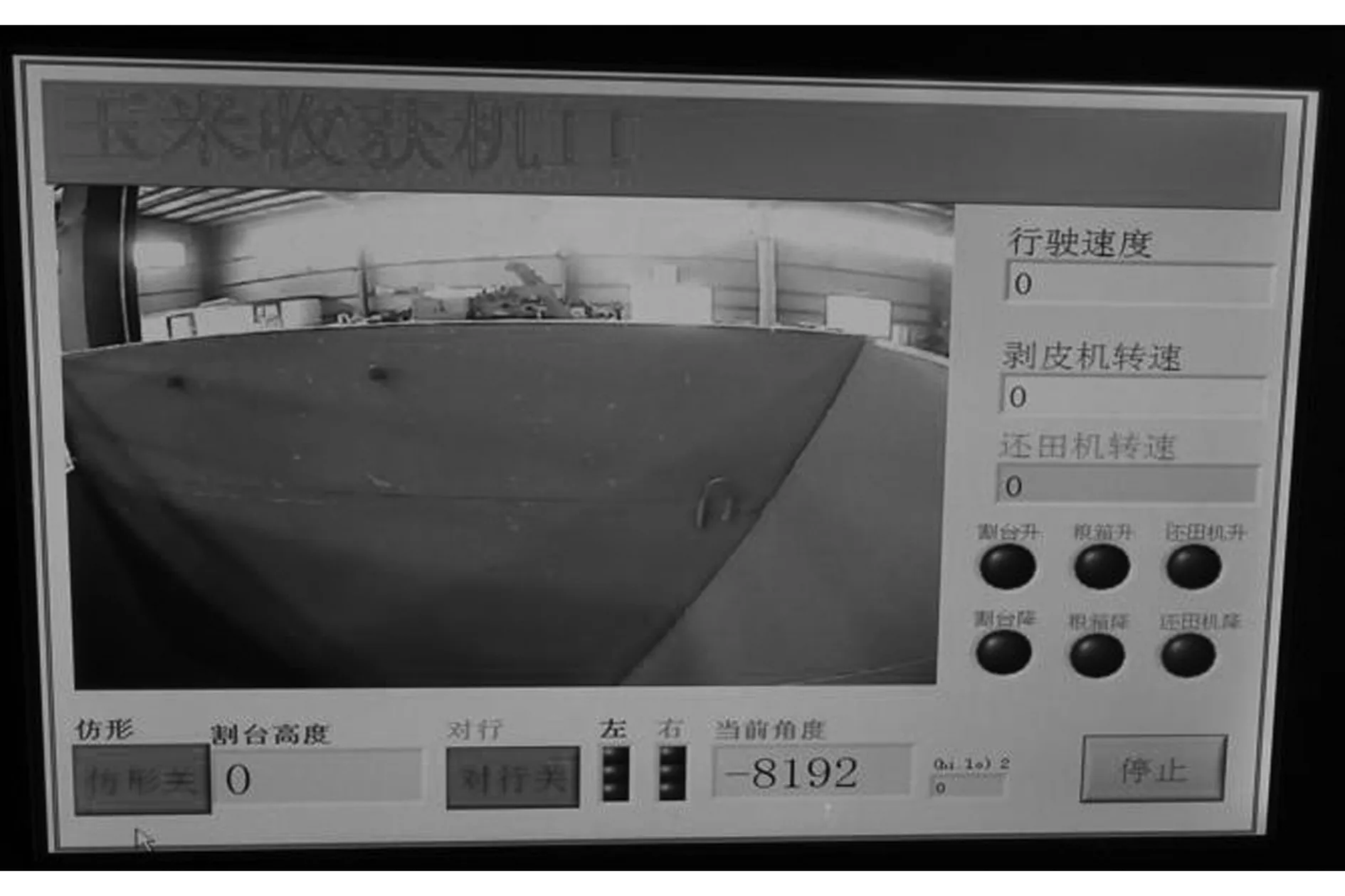

目前,国外玉米收获机的研究与生产技术已经成熟,广泛应用机电一体化和自动化技术,正向舒适性、使用安全性、操作方便性方向发展。2015年,在第一轮样机的基础上,对样机进行了智能化改造,加装转速监控、自动对行、割台仿形、工况监控等智能化设备,提高了整机的安全性和可操作性。自动仿形机构及工况监控系统如图6、图7所示。

图6 自动仿形机构

图7 主要工作部件实时监测

5 田间试验

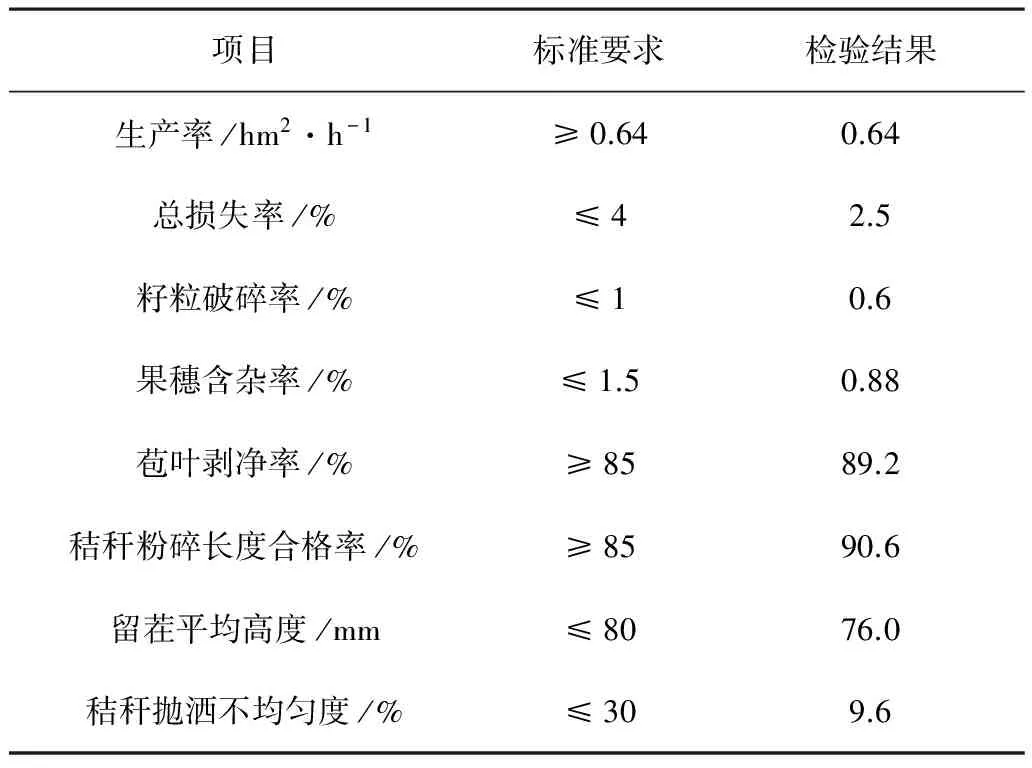

田间试验旨在测试4YZP-4X自走式玉米收获机的工作性能,考察机器在正常作业速度下的工作情况。试验依据GB/T 21961-2008 《玉米收获机械 试验方法》进行,试验指标主要包括总损失率、籽粒破损率、果穗含杂率、苞叶剥净率、留茬高度及还田秸秆切碎长度合格率等。试验结果如表2所示。

表2 试验结果

试验结果表明:4YZP-4X自走式玉米收获机各项指标均高于标准要求。

6 结论

1)适当缩短摘穗辊长度,提高摘穗辊转速并在摘穗辊后段上部加防护板,可以在保证摘穗率的前提下实现较低的啃穗率,减少割台籽粒损失。

2)前切碎、中还田组合还田方式能有效降低还田机功率消耗,提高行走速度,同时获得很好的还田效果。

3)静液压无级变速行走系统布置灵活,工作可靠,应用到玉米收获机上可以使产品结构紧凑,行走控制和换向方便,驱动灵活,作业效率高。

[1] 中华人民共和国国家统计局.国家统计局关于2015年粮食产量的公告[EB/OL].[2015-12-08]. http://www.stats.gov.cn/tjsj/zxfb/201512/t20151208_1286449.html.

[2] 耿爱军,杨建宁,张兆磊,等.国内外玉米收获机械发展现状及展望[J].农机化研究,2016,38(4):251-256.

[3] 徐纯鹏.浅析玉米收获机械化技术的发展[J].湖北农机化,2010(6):30.

[4] 郝付平,陈志.国内外玉米收获机械研究现状及思考[J].农机化研究,2007(10):206-208.

[5] 曹玉宝.液压技术在现代农业中的应用现状和趋势[J].农机化研究,2008(5):194-196.

[6] 张志起,崔中凯,刘继元,等.4YX-4型全液压自走式玉米收获机液压系统设计[J].农机化研究,2015,37(12):97-101.

[7] 邸志峰,刘继元,李青龙,等.4YZP-3型自走式玉米收获机的设计和研究[J].农机化研究,2015,37(2):128-131.

[8] 李旭,李湘彬.玉米联合收获机摘穗装置比较分析研究[J].农机化研究,2010,32(9):9-11.

[9] 郭春芳,郭金跃,赵秀全.玉米收获机板式割台参数分析[J].山西农业大学学报:自然科学版,2011(31):377-380.

[10] 陈宝昌,林君堂,李存斌,等.新型玉米剥皮机的研究设计[J].农机化研究,2010,34(2):88-90.Abstract ID:1003-188X(2017)07-0130-EA

Design and Research of 4YZP-4 Self-propelled Corn Harvester

Cui Zhongkai, Di Zhifeng, Wei Xuncheng, Jiang Wei, Zhang Zhiqi

(ShanDong Academy of Agricultural Machinery Sciences, Jinan 250100, China)

At present our country’s corn harvester generally have problems of low reliability, poor adaptability, low controllability and lack of automation system. It can’t meet requirements of strong seasonality, high labor intensity and large operations of corn harvest. Hydraulic system has advantages of compact arrangement, low failure rate and comfortable to operate, which is very suitable for agricultural machinery.Combined with the current situation and existing technology,this article designs one hydrostatic self-propelled corn harvester.It is mainly composed by frame, header, front cutter, lift conveyer, corn husker, corn collection box, tillage machine, drive axle, engine, steering axle, hydraulic system and automation system. It can complete picking, lifting, peeling and straw chopping at one time. Field performance test results show that this machine is easy to control with high reliability. Main performance indexes reach or exceed national standards.

corn harvester; hydrostatic driving; self-propelled; roller-type header; front cutter

2016-05-07

“十二五”国家科技支撑计划项目(2013BAD08B01);山东省农机装备研发创新项目(NJGG201507)

崔中凯(1987-),男,山东邹平人,工程师,(E-mail)kevin6119@qq.com。

邸志峰(1980-),男,山西原平人,工程师,(E-mail)dzf1125@163.com。

S225.5+1

A

1003-188X(2017)07-0130-04