混凝土搅拌运输车新型车架结构的模态分析

司癸卯,王 彤,赵建成,邵现田,侯国强

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

混凝土搅拌运输车新型车架结构的模态分析

司癸卯,王 彤,赵建成,邵现田,侯国强

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

为了保证混凝土搅拌运输车整车高度在国家标准规定的4 m范围内,同时达到相应装载方量,对某型号整车高度为3 990 mm的混凝土搅拌运输车进行车架改进,取消其原副车架,并将支撑搅拌桶的前后支架直接连接于主车架上;利用SolidWorks建立三维模型,并通过ANSYS Workbench对车架进行模态分析。结果表明:改进后的车架在正常工作时,车架的固有频率是安全的。

混凝土搅拌运输车;车架;模态分析;固有频率

0 引 言

国内外混凝土搅拌运输车(简称搅拌车)结构型式大体相似,主要由底盘、副车架、搅拌筒(包括滚道)、搅拌筒前后支撑架、进出料输送装置、托轮撑装置、供水系统、电气系统、液压系统等部分组成[1-2]。搅拌筒由前后台支架支撑连接,前台支架处减速机与搅拌筒前端相连,后台支架处通过2个托轮支承搅拌筒的滚道以形成三点支承,前后台支撑与副车架焊接为一个整体,副车架通过U形螺栓、止推板等与主车架相连[3-6]。这种结构形式在较小方量的搅拌车上已成熟运用,但对于较大或超大方量搅拌车而言则存在以下问题:由于搅拌车搅拌筒装载容量增大,搅拌筒加长,使得搅拌车整车超长、超高,当罐体满载混凝土后,整车的重心高度提高,车辆在行驶中很容易发生侧翻事故[7-9]。而改变主副车架结构形式或去除副车架可降低整车高度,提高行驶稳定性,满足对车辆的限高要求[10-11]。本文针对某12 m3混凝土搅拌运输车的车架,提出一种合理的改进设计方法,以降低整车高度为目的,并使其满足国家的相关限高规定。

1 混凝土搅拌运输车车架改进

某12 m3混凝土搅拌运输车的相关技术参数如下。

(1)轴距 4 125 mm+1 350 mm,整车尺寸(长×宽×高)为9 760 mm×2 490 mm×3 990 mm,前悬 1 435 mm,后悬 1 700 mm,整车质量(空车质量或自重)为15 200 kg。

(2)搅拌筒罐体安装角度为11.68°,搅拌车接近角为12°。

(3)罐体几何容量(搅拌筒内实际的几何容积)为19.1 m3,搅动容量为12 m3,出料残余率(出料后残留在搅拌车搅拌筒内的混凝土物料与搅动容量的混凝土质量之比)小于0.5,进料速度为3 m3·min-1,出料速度为2 m3·min-1。

(4)搅拌车搅拌容量为 12 m3(搅拌车置于水平位置,搅拌筒能容纳的最大未经搅拌的混凝土物料所能搅拌出的匀质混凝土的量),预拌混凝土容重按 2 400 kg· m-3计算。

道路通行一般限高4 m,本文所研究的某搅拌车整车高度为 3 990 mm,已接近限高极限。为保证混凝土搅拌车整车高度在国家标准规定的范围内,且同时达到相应装载方量,取消该搅拌车的副车架,将前、后支撑架安装到主车架上,省略前支架上的支撑弹性橡胶和减速机、水箱等构件,以及后支架上的一组托轮支撑和进出料斗等,对车架进行重新建模[12-15]。主车架上存在很多装配及工艺孔,但对整体的分析影响不大,在建模时忽略这些影响。用SolidWorks建立的无副车架的搅拌车车架模型如图1所示。

图1 无副车架的搅拌车车架模型

2 改进后车架的模态分析

2.1 模态分析基础

模态分析为动力学分析,即求解系统的动力学方程。多自由度线性系统的动力学通用方程为

(1)

因为本文求解车架结构的固有特性即自由模态分析,C、{P(t)}为零,化简后得到车架结构的无阻尼和无激振力动力学方程为

(2)

上式微分方程组的解的形式为

X=X0sin(ωt+φ)

(3)

式中:X0为振幅矩阵;ω为频率;φ为相位角。

由式(2)、(3),可以得到ω,φ值。又因为ω=2πf,即可求解出系统各阶固有频率(模态频率)和固有振型(模态振型)[5]。

2.2 模态计算结果分析

通常对车架结构动态性能进行评价的基本要求如下[16]。

(1)一般把车架的低阶频率作为基频,它应高于悬架下部件的固有频率,同时还应低于发动机怠速转动时的频率,从而避免产生整体共振现象。

(2)车架的自由模态频率应尽可能地避开发动机工作的频率区段。

(3)车架振型应尽量光滑,避免有突变部位产生。

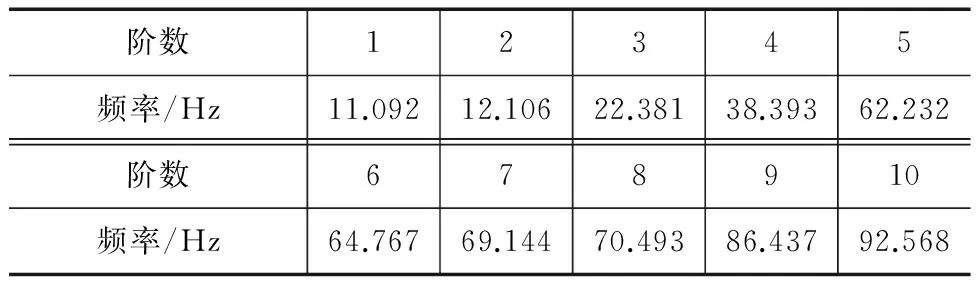

模态分析属于动态分析,搅拌车车架的模态分析应考虑其模态计算频段,模态计算频段与激振频率有关。本文采用 Ansys workbench 软件计算出的搅拌车车架的前 10 阶自由模态的频率,见表1。

表1 车架前10阶频率

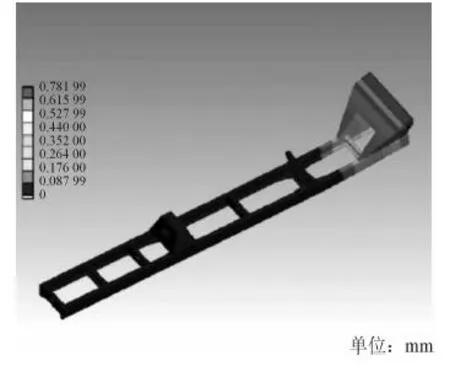

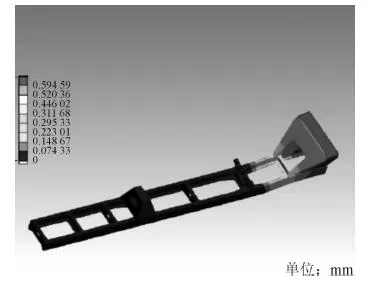

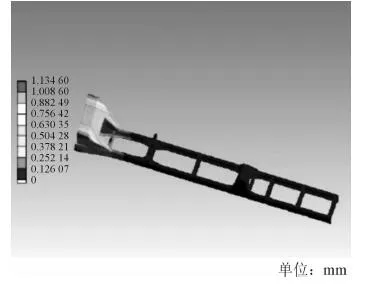

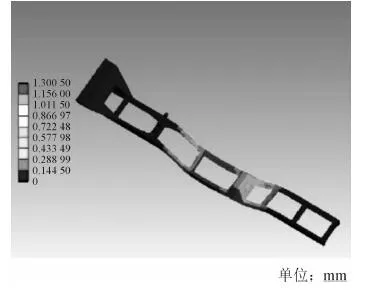

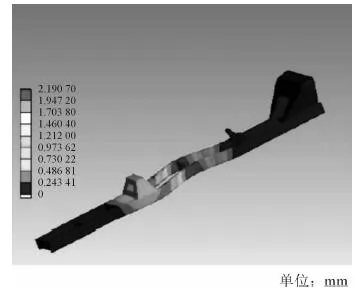

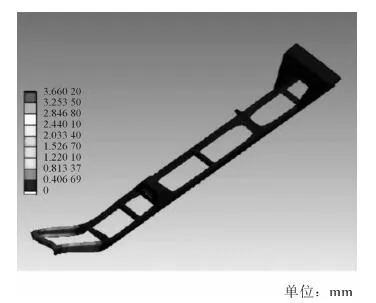

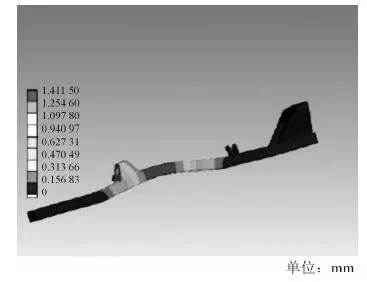

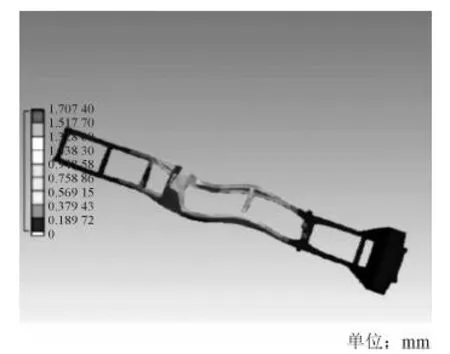

各阶模态振型如图2~11所示。

图2 一阶振型

图3 二阶振型

图4 三阶振型

图5 四阶振型

图6 五阶振型

图7 六阶振型

图8 七阶振型

图9 八阶振型

图10 九阶振型

图11 十阶振型

一阶振型车架后端产生向右的扭曲变形,二阶振型车架后端和后支架一起产生向上翘曲变形,三阶振型车架后部发生向右扭曲变形,四阶振型车架前支撑部位发生扭曲变形,五阶振型车架中部发生向右的扭曲变形,六阶振型车架前端部位产生向右侧的扭曲变形,七阶振型车架中部产生向上的翘曲变形,八阶振型车架与后支架连接的前端区域发生向右的扭曲变形,九阶振型车架与后支架连接的前端发生向上的翘曲变形,十阶振型车架中部发生扭曲变形。

搅拌车在工作时,车架承受的外部激振源主要可以分为3种:第1种是由路面不平度引起的车轮不平衡激振,通常范围在1~3 Hz 之间,对低频振动影响较大;第2种是由发动机运转时气缸中油气混合燃烧爆发出的压力和活塞往复运动所引起的简谐振动;第3种是搅拌筒转动产生的激励。

本型号搅拌车使用的发动机为上菲红C9.380 直列式六缸四冲程柴油发动机,额定转速为2 100 r·min-1,最大扭矩转速为1 200~1 800 r·min-1,怠速为550~650 r·min-1。由发动机振动频率计算公式得到相应的振动频率范围为60~90 Hz。

搅拌筒工作时转速在0~14 r·min-1,频率低于1 Hz,其振动经由支撑部位传至车架。由得到的车架各阶频率和振型可知,第10 阶频率达到92.568 Hz,超过上述三振源的危险频段。其中第1~4阶固有频率都不在三振源的危险频段范围,因此不会发生共振。第5~9阶固有频率处于60~90 Hz 发动机的振动频率范围内,但因为发动机最大扭矩转速产生的激励频率区段较宽,很难确定它一定与车架发生共振;同时,此时的振动频率超过了60 Hz,即使产生共振也是高频共振,高频振动对车架产生的疲劳破坏是有限的。第10阶固有频率处于危险频率范围之外。综上所述,改进后的搅拌车车架在工作状况下产生共振的几率比较小,车架的固有频率是安全的。

3 结 语

本文对某12 m3混凝土搅拌运输车车架进行了改进, 用SolidWorks建立了改进后车架的三维模型,用ANSYS Workbench对车架进行了模态分析。结果表明,改进后的搅拌车车架在工作状况下产生共振的几率比较小,车架的固有频率是安全可靠的。这说明此种改进方法是行之有效的,可使该型号混凝土搅拌车车架性能得到进一步优化提升,更好地满足搅拌车的工况要求,大大提高搅拌车的效能。

[1] 柳建文.我国混凝土搅拌运输车技术现状与发展趋势[J].商用汽车,2011(22):15-19.

[2] 韩 林.混凝土搅拌车市场发展态势[J].汽车与配件,2013(29):34-37.

[3] 石 迁.三一重工新型混凝土搅拌车底盘结构特点[J].商用汽车,2009(10):113-114.

[4] 张旭东.混凝土搅拌运输车搅拌筒搅拌机理与液压传动系统研究[D].西安:西安建筑科技大学,2005.

[5] 刘凤波.混凝土搅拌运输车前悬架系统设计[J].辽宁农业职业技术学院学报,2014,16(4):18-21.

[6] 胡素云,宋友发. 混凝土搅拌运输车滚道和托轮常见问题及改善措施[J].筑路机械与施工机械化,2011,28(11):94-96.

[7] 蔡良生,朱为国.混凝土搅拌运输车水平道路转向侧翻稳定性计算[J].筑路机械与施工机械化,2014,31(3):84-86.

[8] 朱为国,蔡良生.混凝土搅拌运输车横向坡道转向侧翻稳定性计算[J].筑路机械与施工机械化,2015,32(8):86-88,92.

[9] 胡素云,王窈惠,宋友发.混凝土搅拌运输车行驶稳定性分析[J].筑路机械与施工机械化,2010,27(11):78-81.

[10] 朱容庆.重型载重汽车车架轻量化设计研究[D].武汉:武汉理工大学,2006.

[11] 李正网.基于ANSYS的重型货车车架结构分析和优化研究[D].重庆:重庆交通大学,2009.

[12] 夏宇辉.基于有限元法的搅拌车主副车架结构拓扑优化设计[D].武汉:武汉理工大学,2009.

[13] 李秋实.某混凝土搅拌车车架结构优化设计[D].合肥:合肥工业大学,2013.

[14] 董志明,姚树军,白 笃.混凝土搅拌运输车副车架和后支撑结构优化设计[J].工程机械,2010,41(5):26-29,106.

[15] 芦 伟.重型载货汽车车架有限元分析及其实验研究[D].合肥:合肥工业大学,2009.

[16] 李金伟,朱龙龙,付祥云,等.混凝土搅拌运输车副车架结构模态分析[J].机械设计与制造工程,2015(3):12-15.

ModalAnalysisofNewFrameStructureforConcreteMixingTruck

SI Gui-mao, WANG Tong, ZHAO Jian-cheng, SHAO Xian-tian, HOU Guo-qiang

(Key Laboratory of Road Construction Technology and Equipment of Ministry of Education,Chang’an University, Xi’an 710064, Shaanxi, China)

In order to ensure that the height of the concrete mixer truck is within the national standard range of 4 m while the loading capacity is also fulfilled, the frame of a model of concrete mixer truck with the overall height of 3 990 mm was modified by removing the original subframe and directly connecting the front and rear brackets that support the mixing tank to the main frame. The 3D model was established by using SolidWorks, and the modal analysis of the frame was carried out by ANSYS Workbench. The results show that the natural frequency of the frame is safe when the improved frame is working normally.

concrete mixer truck; frame; modal analysis; natural frequency

U415.52

B

1000-033X(2017)11-0114-04

2017-04-20

司癸卯(1963-),男,副教授,工学博士,研究方向为道路施工或机电液一体化技术、液压传动与控制测控技术、工程机械设计。

[责任编辑:杜敏浩]