电子产品型机CNC加工含油切削液废水处理工程实例

王福祥

(上海任远环保股份有限公司,上海 200072)

电子产品型机CNC加工含油切削液废水处理工程实例

王福祥

(上海任远环保股份有限公司,上海 200072)

河南某科技公司在通讯、电子产品生产过程中的设备及零件清洗、研磨拖地等工序产生大量含油、切削液、清洗剂等成分的废水,废水总量为180 m3/d。按浓淡分质分别收集处理废水,其中25 m3/d高浓度废水单独收集后经隔油、压力溶气气浮、超滤处理后与清洗废水均匀混合进行生化处理(水解酸化+接触氧化)。该工程于2013年底建成投产至今,处理效果稳定,出水的各项指标均优于设计标准,工程经环保验收合格。

气浮;超滤;生物接触氧化;含油切削液废水

河南某科技公司是一家生产高端智能手机、冲治具设计、开发、制造的专业厂商,产品广泛应用于电脑资讯、消费性电子及通讯、网路等多项电子产品领域。在产品生产过程中,设备及零件清洗、研磨、拖地等工序产生大量含油、切削液、清洗剂等成分的废水。特别是含切削液的浓废水含有乳化剂、矿物油、防腐剂、金属屑等,是一种高浓度难降解有机废水[1]。根据环保要求,该公司需将废水处理至当地污水处理厂要求的纳管标准后再排入污水收集管网。根据此废水COD浓度高、难生化的特点,本工程采用了以压力溶气气浮(内含混凝段)+超滤+生化处理(水解酸化+接触氧化)为主线的处理工艺路线。废水实现浓、淡分质收集,其中高浓度废水采用隔油+压力溶气气浮+超滤的预处理工艺,大幅降低污染物浓度后与清洗水废水混合进行生化处理(水解酸化+接触氧化)。工程建成后经3个多月的调试达到预期设计目标,且出水的各项指标均优于设计标准,该工程经环保验收合格。

1 废水的水质、水量及处理要求

1.1 废水来源及水质、水量

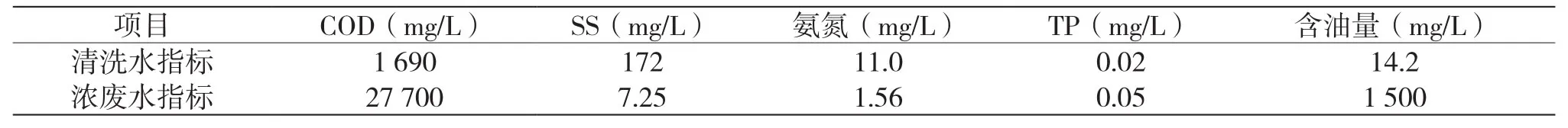

CNC加工车间内主要排放废水工序包括超声波清洗、研磨、隧道式清洗、拖地水共4道,两道清洗工序废水水量大、污染物含量较低,单独收集为“清洗水”,研磨、拖地废水水量少、污染物特别是油类及切削液成分含量高,单独收集为“浓废水”。浓废水、清洗水水量分别为25 m3/d、165 m3/d,总量为190 m3/d。两种废水水质情况如表1所示。

1.2 处理要求

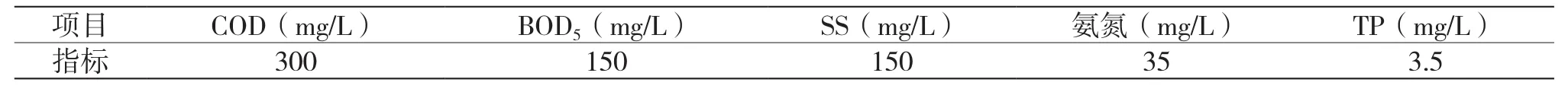

出水水质需达到当地污水厂纳管标准,具体指标如表2所示。

表1 源废水水质情况一览表

表2 要求的出水水质一览表

2 工程设计

2.1 水质及处理工艺分析

废水主要污染因子是切削液,其主要成分为油类、水、表面活性剂和各种添加剂(防泡剂、杀菌剂、防锈剂、乳化剂)[2-3],研磨和拖地过程中会带入各种金属微粒,废水乳化程度高,化学性质稳定、可生化性差[1]。传统的切削液废水主要处理方法包括:气浮法、絮凝法、生物处理法、膜分离法、电化学法、吸附法等[3]。针对该企业水质特点及考虑项目建设经济性,采用废水浓、淡分质处理的思路,以减轻处理站主体工艺的负荷,节省一次性投资。处理工艺采用浓废水预处理使污染物浓度大幅降低后,与清废水混合进行综合生化处理的技术路线。根据浓废水的成分和特点,浓废水处理主要采用物化法,主要考虑悬浮油类、乳化油类及其他颗粒、微粒成分的去除,采用破乳絮凝使油类及悬浮物形成絮体,结合所形成的絮体质轻的特点,泥水分离采用压力溶气气浮的工艺,气浮区设备底部释放器释放出的无数逐渐增大粘附在絮体上的微细气泡将絮体浮至水面实现分离。为增强废水中极为细小油类物质及其他溶解性有机物的去除效果,预处理后段采用超滤工艺。

综上所述,浓废水的预处理采用了机械絮凝+压力溶气气浮分离+管式超滤的组合工艺。从经济性和处理工艺稳定的角度出发,浓、清废水混合后的综合废水处理则采用生化法。考虑废水污染因子除了构成COD的有机物外还有氨氮、TP,生化处理工艺采用组合A2O工艺,第一级A通过综合调节池实现,主体工艺为水解酸化(第二级A)+生物接触氧化,为强化生化处理效果池内均布设填料,形成泥、膜法共生生化处理体系。生化处理工艺末端的泥水分离采用重力法,即采用竖流式沉淀池形式。

2.2 工艺流程

研磨、拖地两股浓废水经管道单独收集,首先进入隔油沉淀池,去除部分浮油同时沉淀废水中泥沙、金属颗粒等,浮油以带式撇油机定期排至池边专设的废油桶;隔油后浓废水进入浓废水调节池,以泵将其提升至压力溶气气浮设备,设备内前段为混凝破乳、凝聚区,通过定量投加破乳药剂、PAM,在搅拌机设定转速条件下进行破乳及凝聚反应,使废水中呈悬浮及乳化态的油及其他固体悬浮物形成胶羽状絮体,气浮设备底部释放器释放出的超细气泡粘附于这些絮体表面并将其浮至水面形成浮渣层,废水中的疏水性物质得到大部分去除,浮渣以刮渣机排至污泥槽中;气浮出水在中间水桶内过渡,不合格时返回气浮进口经再次处理,通过泵将气浮出水输送到外置式管式膜组件中进行过滤,透过液不断排出,被超滤膜的微孔截留的浓缩液收集至浓缩液水箱,浓缩液经废油处理装置处理后废油定期委外处置。

超滤透过液即出水进入综合调节池和清洗水混合,在调节池内实现水质水量的均衡,池内的均匀混合采用潜水搅拌机。用泵将综合废水提升至主体生化处理系统。生化处理系统采用A2O处理工艺运行,综合调节池兼做废水处理的厌氧段,二沉池的污泥定期重力回流至综合调节池,生化主体工艺为水解酸化(第二级A)+生物接触氧化。池内布设的专用填料为微生物和细菌的生长提供了稳定的附着基,生化处理系统形成了泥、膜法共生体系,增加了生化处理系统单位容积污泥浓度。采用本工艺,厌氧、缺氧、好氧交替运行,可以有效降解水中的氨氮、COD、BOD及磷酸盐,接触氧化池出水自流入二沉池,二沉池大量去除废水中悬浮物,澄清水质,上层清液流入排放水池,出水达标经排放水池进入西华污水处理厂污水收集管网。

2.3 构筑物及设备参数

2.3.1 隔油沉淀调节系统

浓废水隔油沉淀池:1座,地下钢砼型式,规格:1.0 m×1.5 m×3.0 m,HRT:3 h,有效容积:4 m3。系统含带式撇油器:除油能力30 L/h/带长1.5 m/1套。

浓废水调节池:1座,地下钢砼型式,与隔油池合建,规格:1.50 m×2.75 m×3.0 m,HRT:6 h,有效容积:10 m3。系统含穿孔曝气系统1套/提升泵:1.5 m3/h/扬程10 m/1套。

综合调节池:1座,地下钢砼型式,与隔油池合建,规格:4.0 m×4.5 m×3.0 m,HRT:6 h,有效容积:48.6 m3。系统含穿孔曝气系统1套/提升泵:8.5 m3/h/扬程10 m/2台,潜水搅拌机/0.55 kW/叶片直径220 mm/2台。

2.3.2 压力溶气气浮系统

压力溶气气浮设备:本体材质碳钢(内树脂防腐)/带混凝、凝聚段/设计处理量1.5 m3/h/配套反应搅拌器2套及溶气罐、空压机、溶气释放系统、刮渣机。

药品配置加药系统:破乳剂/PAM各1套/容量500 LPE圆桶配0.37 kW搅拌机/Q=10 L/h,机械隔膜式计量泵各1台。

2.3.3 超滤膜处理系统

管式超滤膜组:PVDF材质/过滤面积48 m2膜通量30 L/m2·h/4英寸85芯不锈钢膜组件8支。

膜系统周边设备:

进料泵:Q=12.5 m3/h/H=20 m/不锈钢材质2台,循环泵:Q=60 m3/h/H=48 m/不锈钢材质2台,清洗泵:Q=12.5 m3/h/H=20 m/不锈钢材质1台,篮式过滤器:Q=1.5 m3/h/不锈钢材质2套,清洗进水循环水桶:1/2/3 m3各1座,空压机1台:0.3 m3/min/7bar。

废油处理装置:带0.75 kW搅拌机和3 kW自动加热系统的废液处理罐3 m3一座、容量500 L配套Q=10 L/h机械隔膜式计量泵硝酸加药装置1套、废油罐3 m3一座。

2.3.4 主体生化处理系统

水解酸化池:1座,半地上钢砼型式,规格:3.5 m×6.0 m×5.5 m,HRT:12 h,有效容积:102 m3;池内布设φ160×80 mm软性填料,充填率70%;池底布设PVC穿孔均匀布水设施1套。

接触氧化池:1座,半地上钢砼型式,规格:6.0 m×6.0 m×5.5 m,HRT:21 h,有效容积:180 m3;池内布设φ160×80 mm组合填料,充填率67%;池底设Φ69 mm×580 mm管式微孔爆气设施1套;曝气风机2台:Qs=2.7 m3/min,p=49 kPa,营养源投加装置:容量500 LPE圆桶配0.37 kW搅拌机/Q=10 L/h,机械隔膜式计量泵1台。

二沉池:1座,半地上钢砼型式,规格:3.0 m×3.0 m×5.5 m,水力负荷: 1.06 m3/m2·h。

排放水池:1座,半地上钢砼型式,规格:1.25 m×2.75 m×5.5 m,有效容积:15 m3。

2.3.5 污泥处理系统

污泥浓缩池:1座,半地上钢砼型式,规格:3.0 m×3.0 m×5.5 m,有效容积:42 m3。

污泥脱水机:暗流式板框压滤机/自动液压保压,过滤面积20 m2,1台。污泥进料泵2台:螺杆式,Q=2 m3/h,H=60 m。

3 工程处理效果

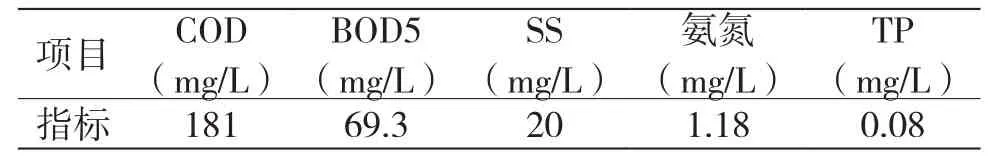

该工程于2013年09月建设完工,经为期1个月设备调试及3个月工程调试验收合格正式投产,工艺运行稳定,完全达到设计目标。工程于2015年01月通过省环保厅组织的环保验收,验收监测出水指标(三日均值)如表3所示。

表3 验收监测出水指标情况 单位:

4 工程经济分析

本工程总投资142.5万元,吨水投资为7 500元。

系统综合运行成本为:电费2.9元/m3,药剂费0.25元/m3,人工费0.37元/m3,危废废油委外处置费5.6元/m3,合计9.12元/m3。

5 结语

(1)经工程实践证明,采用隔油+絮凝破乳+压力溶气气浮+超滤组合工艺处理高浓度含油切削液废水可以达到预处理要求。

(2)经工程实践证明,采用以水解酸化+生物接触氧化为主线的A2O生化工艺处理含油切削液综合废水完全能够达到污水处理厂纳管标准。

(3)本工程的建设及运营实践证明,在处理含油切削液废水过程中进行浓、清废水分流,对废水进行分质处理的思路是经济可行的。本文所述预处理组合工艺结合以水解酸化+生物接触氧化为主线的A2O生化综合废水处理工艺,处理电子产品型机CNC加工含油切削液废水,处理效果好,系统运行稳定可靠,且基础投资强度相对低。

(4)该电子产品型机CNC加工含油切削液废水处理工程的实践对金属加工行业类似废水的处理具有借鉴意义。

1 周乃磊,王中琪,徐旭东.采用Fenton/UV处理金属切削液废水的试验研究[J].环境科技,2009,22(6):6-7.

2 钟登杰.电化学转盘法处理切削液废水[J].重庆理工大学学报(自然科学),2011,25(3):44-46.

3 冯 欣.水基切削液废液处理的研究进展[J].辽宁化工,2011,40(6):596-598.

An Engineering Case of Cutting Oil Wastewater Treatment in Electronic Product Processing

Wang Fuxiang

(Shanghai Renyuan Environmental Protection Co., Ltd., Shanghai 200072, China)

A technology company in Henan produces communications and electronic products.In the process of equipment and parts cleaning, grinding, mopping and other, producing a large number of oil, cutting fluid, cleaning agents and other components wastewater,The total amount of wastewater is 190 m3/d.The wastewater were collected and treated According to the concentration, the 25 m3/d of high concentration wastewater was collected separately and treated by the process of oil separation, DAF, UF.After that, the wastewater was mixed evenly with the cleaning wastewater and then treated with biochemical treatment(hydrolytic acidification and biological contact oxidation). The project was completed and put into use at the end of 2013. So far, the treatment effect is stable, and all the indexes of the effluent are better than the design standards, and the project has been qualified for environmental protection acceptance.

air flotation; ultrafiltration; biological contact oxidation; oily cutting fluid wastewater

X703

A

1008-9500(2017)06-0035-04

2017-04-22

王福祥(1981-),男,山东青岛人,硕士研究生,研究方向:水污染控制工程。