SCR法烟气脱硝系统导/混流结构优化数值模拟

李岩,密腾阁,王舫

(1.泰豪科技股份有限公司,南昌 330096;2.南华大学机械工程学院,湖南 衡阳 421001)

SCR法烟气脱硝系统导/混流结构优化数值模拟

李岩1,密腾阁2,王舫2

(1.泰豪科技股份有限公司,南昌 330096;2.南华大学机械工程学院,湖南 衡阳 421001)

燃煤发电在我国造成的环境压力日渐凸显,SCR作为脱硝效率最理想的烟气脱硝方法而被火电厂普遍采用。利用数值模拟的方法对某300MW燃煤锅炉配套的SCR脱硝系统进行导/混流结构优化研究。结果表明,导/混流优化后的方案与原始方案相比,能使反应器首层催化剂入口的烟气速率分布、浓度分布的相对标准偏差分别降至8.66%、4.54%,烟气入射角±7°,均达到工程要求;可为燃煤锅炉SCR脱硝系统设计及优化提供参考依据。

烟气脱硝;SCR法;数值模拟;结构优化

引言

燃煤是我国的主要电力来源。由于煤电的氮氧化物排放量巨大,电力行业需要通过脱硝改造等手段适应不断提高的污染物排放标准[1、2]。选择性催化还原法(SCR)作为目前效率最高的烟气脱硝方法,是火电厂脱硝改造的主流选择[3]。在催化剂确定的情况下,装置内气流分布、NH3与烟气的掺混情况将对脱硝效率影响很大[4]。本研究对SCR装置中的导/混流结构进行了数值模拟[5],对其在实际运行中取得理想脱硝效率起到重要借鉴。

本文以SCR装置气流分布及NH3与烟气的混合均匀程度研究为主要内容进行CFD流场分析,拟定多种整流、导流组合,以找出一种使系统内的导流结果更优的方案,提升系统脱硝效率,并作为对其他SCR系统数值模拟研究[6、7]的一个补充与参考:导流装置选型对烟气速率分布的影响;导流、整流装置对反应器压降的影响;混合器布置位置对氨掺混效果的影响。对此,流场优化设计一般有如下量化目标[8]:1)催化剂上游烟气的流速分布Cv(相对标准偏差)值<15.0%;2)催化剂上游NH3的浓度分布Cv值<5.0%;3)催化剂上游烟气的入射角<10.0°;4)SCR系统的烟道阻力(不包括催化剂层)不大于500Pa。

1 数学模型与网格划分

1.1 研究对象

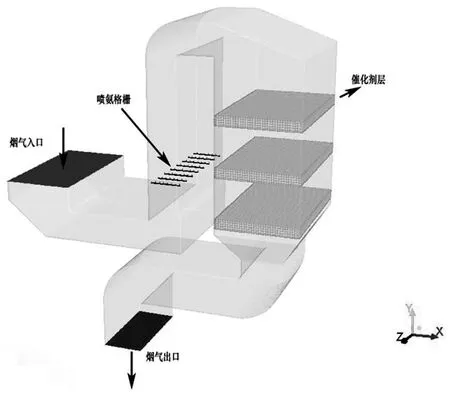

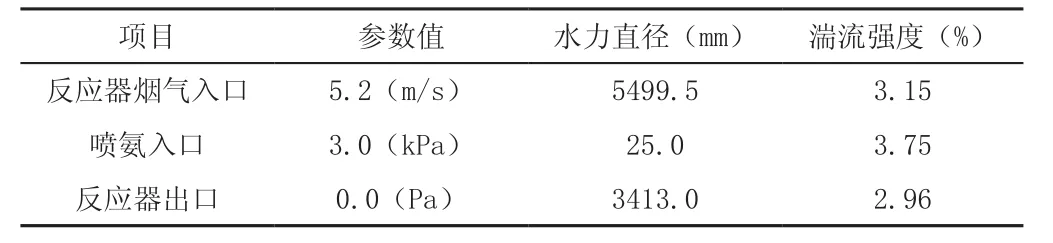

某热力发电厂300MW燃煤锅炉,每炉配有两套SCR脱硝设施。由于两套SCR装置沿锅炉中心线并列对称布置,并且反应器结构及入口烟气条件相同,故只对其中一侧的SCR装置进行研究。SCR装置的三维模型见图1;BMCR工况下的SCR进出口条件见表1。

为方便进行模拟,可作出如下假设与简化:由于整个系统都处于低温低流速,认为烟气处于不可压缩的状态,黏性流体并为定常流动;进入脱硝系统进口的烟气流属于完全发展的湍流,并具有均匀的流动特性;认为整个SCR系统密封且绝热;实际烟气所含飞灰与烟道尺寸相比可忽略不计;忽略导流板的厚度;竖直烟道下方灰斗不在主要流动范围内,简化之。

1.2 SCR装置的几何与网格

1.2.1 几何模型

整个模型可大致分为三段空间:进口烟道、反应器、出口烟道。进口烟道包括进气箱(省煤器下部)、水平烟道、竖直烟道(载有喷氨管和混流装置)、顶部水平烟道、斜顶等,进气箱入口截面尺寸4189.9×8000(mm);反应器厢体为5000×8000×10,150(mm),内部分开布置三层650mm厚度的催化剂床层;反应器出口由尺寸为2478.5×5478.5(mm)的出口烟道与下游空预器相连。

1.2.2 网格划分

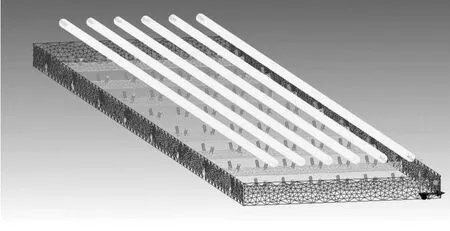

采用ICEM进行流动空间的网格划分。对于SCR烟气脱硝装置的出口烟道与反应器本体,由于其几何比较规则而优先采用六面体网格划分;对于喷氨系统和静态混合器及设置导流装置的弯头烟道,由于其尺寸较小或几何复杂,宜采用四面体网格进行划分,并对管道周围以及喷嘴部分进行加密以保障离散准确。限于计算能力,最终网格数量约180万。其中喷氨装置段烟道用四面体网格加密处理。见图 2、图3所示。

图1 SCR装置的三维模型

图2 SCR装置网格划分外观

图3 喷氨管道与混氨管的网格划分

表1 SCR装置进出口参数

1.3 条件输入与求解设定

烟道内部的烟气流动为充分发展的湍流,据此选择标准k-ε模型,设定无滑移的标准壁面函数。标准k-ε两方程模型是已广泛地用于工业流场的湍流计算的半经验公式。

使用基于压力的SIMPLEC算法以提高收敛效率,对流项的空间离散方案全部使用二阶迎风(Second-Order Upwind)格式以提高计算稳健性、结果可靠性。

按照100%BMCR实际工况设定速度、压力边界条件,见表1。催化剂部分开启Porous Zone与Laminar Zone并设置适当的惯性阻力系数以模拟多孔介质的阻力。使用Species输运考查氨的掺混程度,对于无反应的氨-烟气掺混模拟进行成分简化,使用空气替代原有烟气作为掺混对象。

2 结果分析与优化

2.1 流场优化前的模拟结果

装有喷氨结构与催化剂床的模拟:

(1)整体流动分布特性

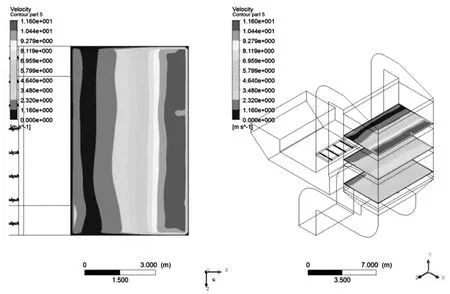

以BMCR工况的烟气流量作为计算依据,设定装载有喷氨格栅及催化剂层的“方案0”进行计算,结果见图4。

图4 速度等值线图/迹线图(Z=0截面)

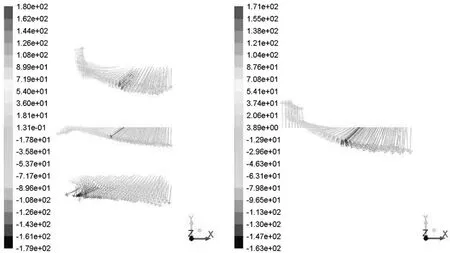

(2)首层催化剂入口流速与入射角度(图5、图6)

图5 速度等值线图(催化剂床层上游截面,左:首层)

图6 速度矢量图(催化剂床层上游截面,右:首层)

图4、图5和图6显示,由于流体质点的运动惯性,经连续两次90°拐角的烟气在到达第一层催化剂床层时,不只是烟气入射角偏斜过大,-126.7°~122.9°,甚至因为有回流漩涡而无法进入催化剂床。而催化剂的结构特征本身具有均流作用,因而每经过一层催化剂层的烟气入射角都会有很大改善。表2中计算了首层催化剂上游的流速分布,其相对偏差达71.8%,同样验证了上述问题。

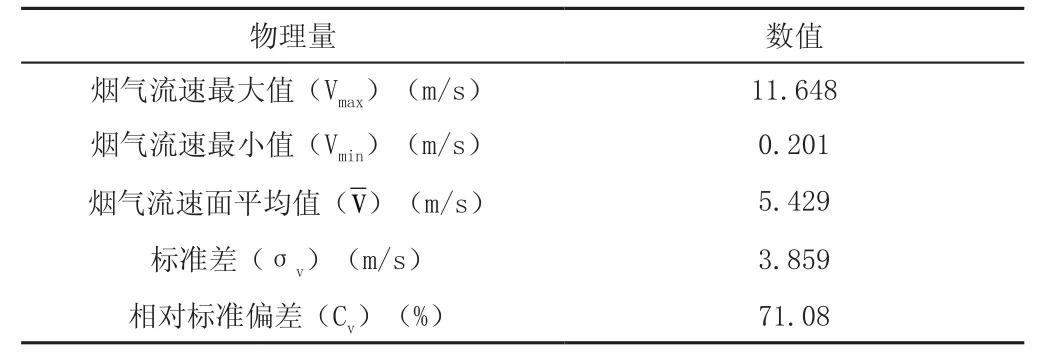

(3) 反应物掺混的模拟结果

NH3的输运过程模拟如图7~图9所示。

表2 流场优化前首层催化剂上游截面速度统计

图7 NH3浓度分布等值线图(多个截面)

图8 NH3浓度分布等值线图(AIG下游截面Y=12)

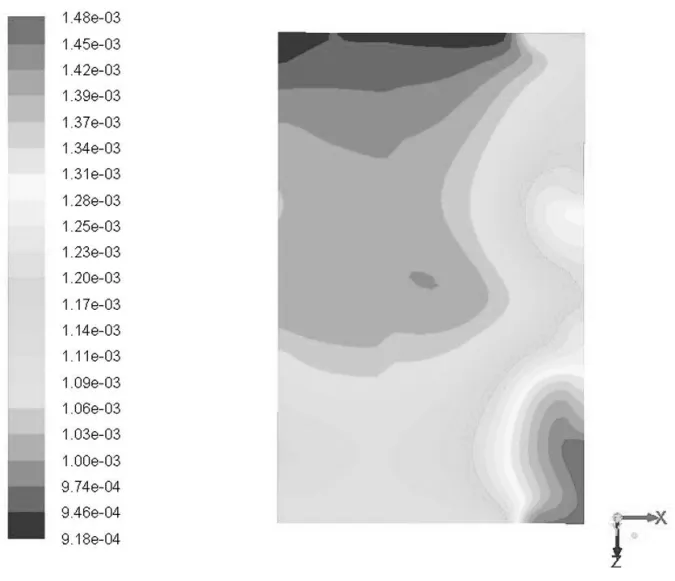

图9 NH3浓度分布等值线图(催化剂层上游截面)

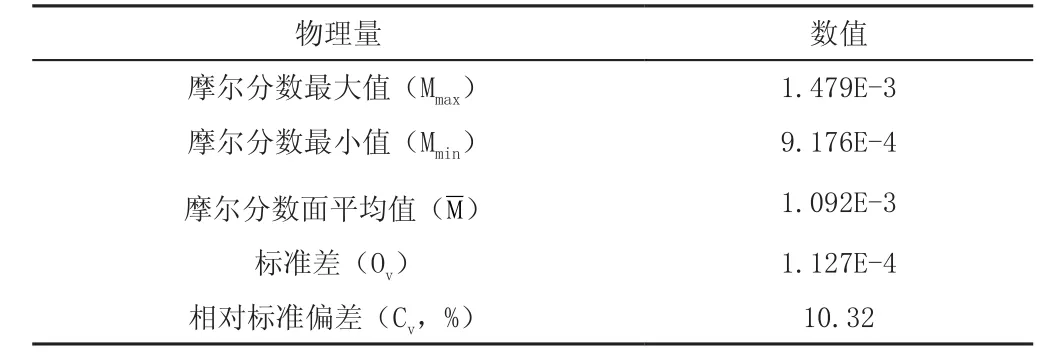

通过对NH3的输运过程模拟,不均匀的流场将一部分NH3汇集到反应器的后墙左侧形成较高浓度区。其浓度分布Cv值为10.32%,大于技术规范所要求的5%。待流场优化后再计算是否需要额外加强混合。流场优化前首层催化剂上游截面NH3分布见表3。

表3 流场优化前首层催化剂上游截面NH3分布

2.2 优化方案的拟定

由图4、图5、图6的速度等值线图可得出,流动总是偏向于弯头外侧的一边。因此,在进口烟道部分,以平行流向、垂直X-Y面的方向布置导流板。由图7可看出,NH3浓度分布在X、Z方向上,都不均匀,将在反应器顶端布置网孔250mm、高度300mm的整流格栅。布置位置见图10。

图10 导流装置位置示意图

2.3 导流板的优化设计

反应器前的烟气系统共有四处弯头。最普遍的方法是在各弯头处都设置导流板以在整段烟道内都维持流动的均匀性,分别命名为这四组导流板为Group1~4。

经过多次模拟计算发现,对于斜顶的变截面弯头,使导流板具有过大的圆心角(见图11),并不具备放置足够数量导流板的空间[9]。使第四组导流板沿切线的出流方向能够尽量均匀地指向整流格栅区域。在此原则上,设置三种叶形进行对比。

图11 90°弧形导流板的速度分布情况

综上考虑[6,10~12]对这四组导流板进行如下安排:

Group1舍弃,对催化剂截面影响不大;Group2保留,但影响不大,一般性设计即可(见图12-左);Group3保留,经技术比较,选择直弧形导流板(见图12-右);Group4保留,重点设计,挑选三种叶形(见图13)进行对比。

图12 Group2(左)、Group3(右)的导流板结构

图13 导流板Group4的三种规格

2.4 导流装置优化方案的结果

多种导流板组合的模拟结果:

(1)整体流动分布特性

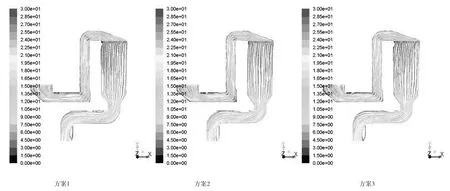

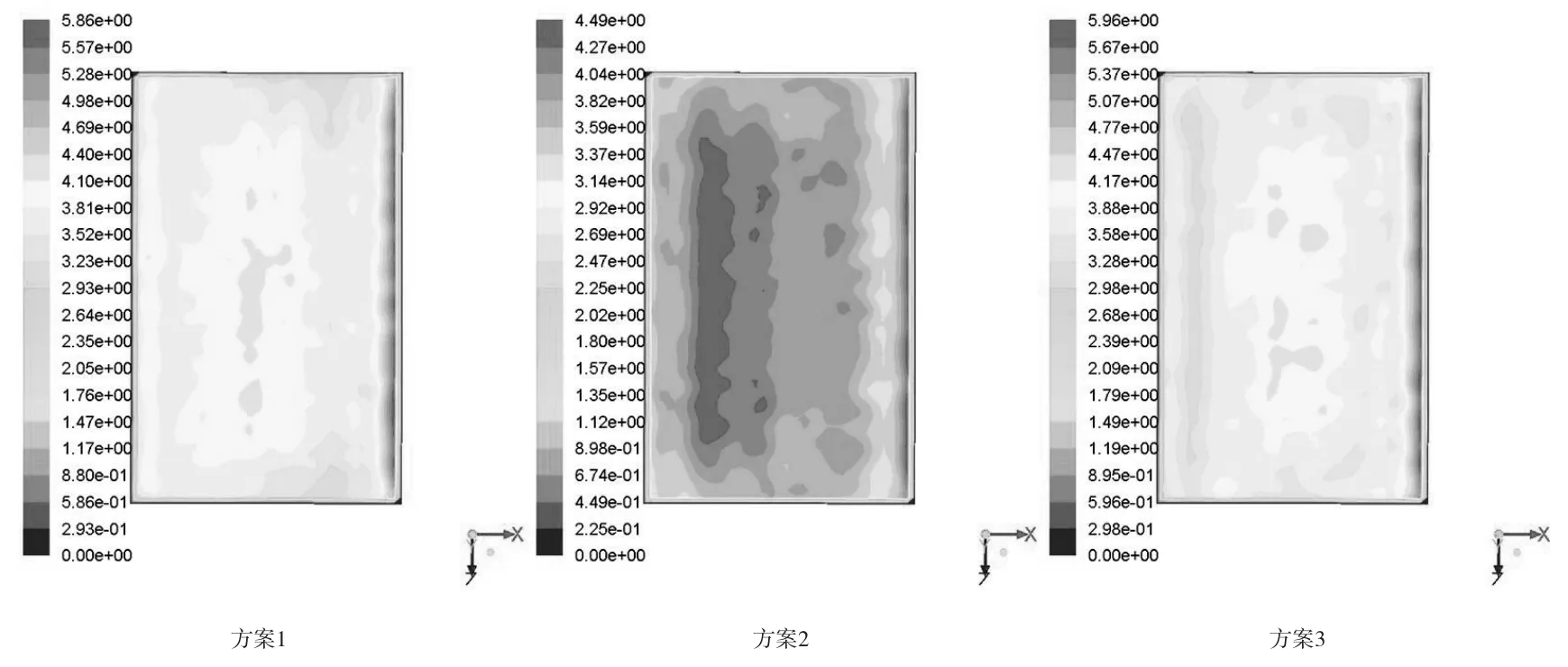

各叶形对应的速度等值线图见图14方案1、方案2、方案3。图15的纵剖面速度云图色阶变化,方案1、方案2、方案3均能使进入反应器的烟气流动达到较小的速度偏差;流体迹线平顺光滑、方向均一,没有出现明显的回流涡旋。

图14 各叶形对应的速度等值线图(Z=0.125截面)

图15 各叶形对应的迹线图(Z=0.125截面)

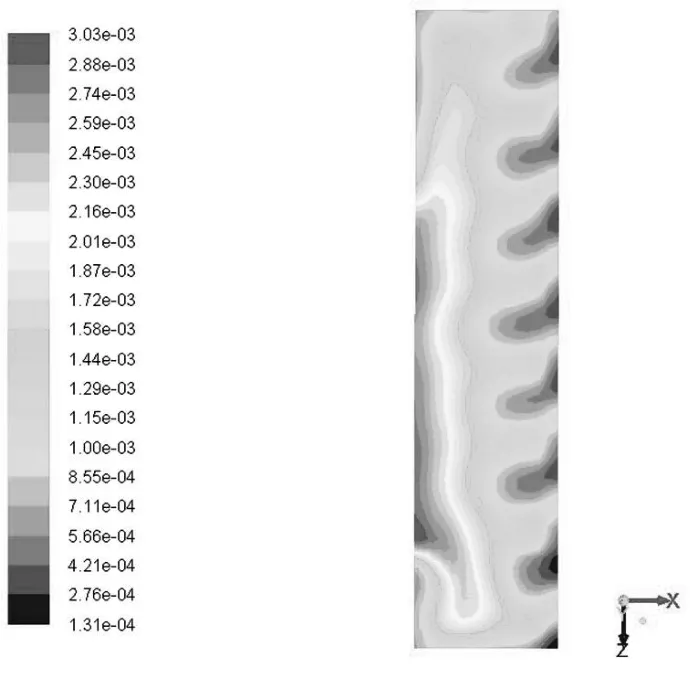

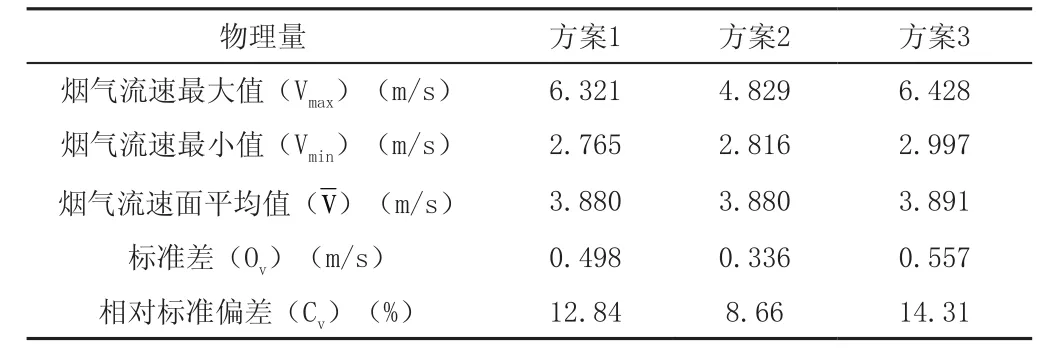

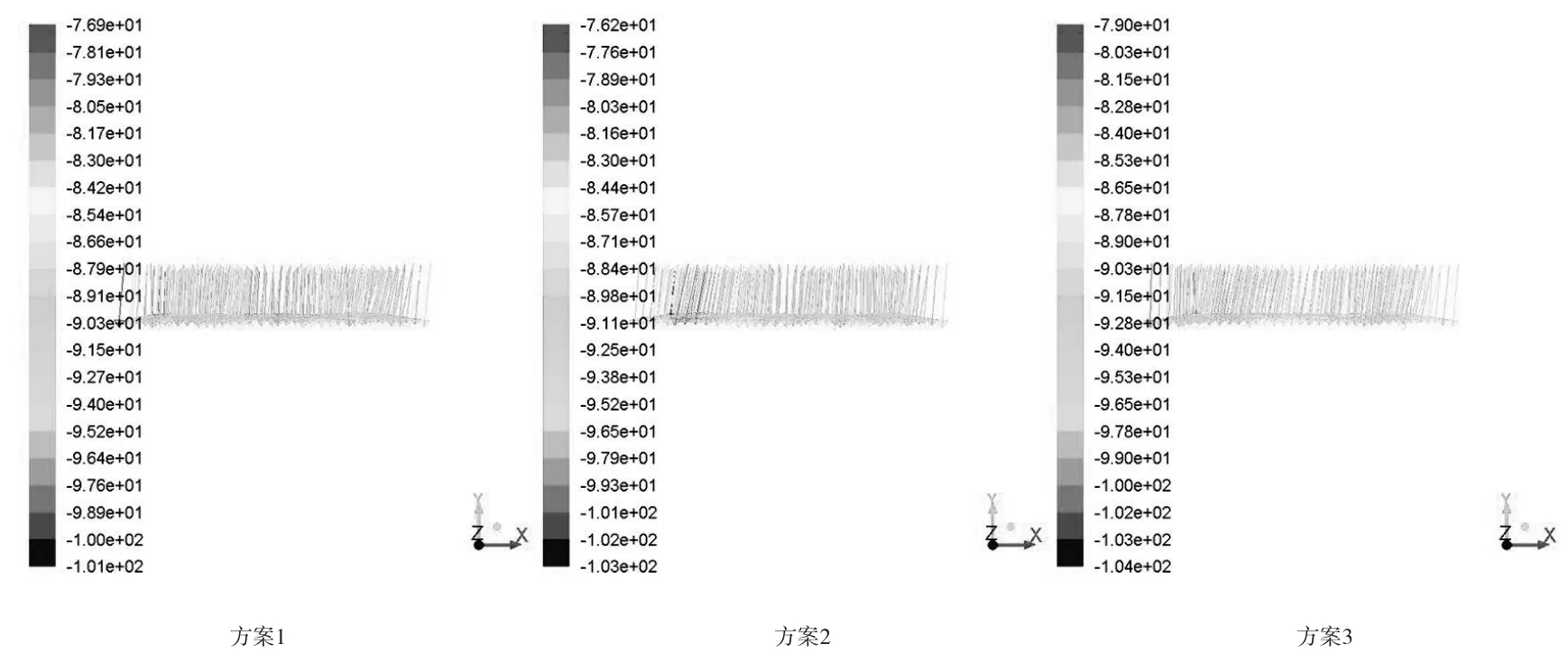

(2)首层催化剂入口流速与入射角度

各叶形对应的速度分布如图16方案1、方案2、方案3。表4为三种导流板设计在首层催化剂前的流速分布结果。根据方案1~方案3,各叶形对应的速度矢量图见图17。方案2在催化剂层前的烟气角度为-96.7°~-83.1°,相对垂直流向的最大偏差小于10°,符合技术要求。综上确定方案2为三种导流板方案的最优选择,以此作为混流装置优化的基础。

2.5 混流装置优化方案的结果

2.5.1 反应物掺混的模拟结果

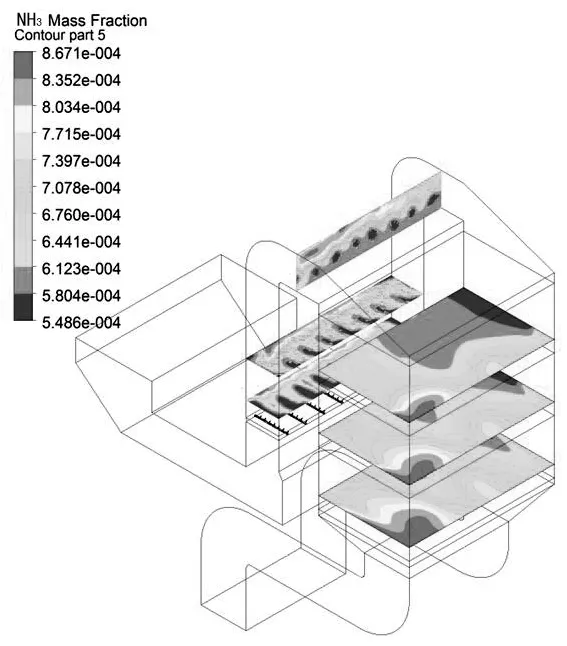

以方案2为基础,分别以无混合管(方案4)、混合管与喷射管错列(方案5)、混合管在喷射管正后方(方案6)的情况进行对比,见图18。首层催化剂上游截面的NH3分布见表5。

表4 导流板设计在首层催化剂前的速度统计

表5 首层催化剂上游截面的NH3分布

从速度相对偏差分析,平均圆心角度和板长最小的方案2获得了最均匀的流场,其有效利用分流后各层烟气的相互影响,而非划分长距离的独立流道使之均流。

图18从左到右给出了方案4、方案5、方案6三种方案在首层催化剂前截面的氨掺混结果。表5显示方案4的NH3浓度相对偏差达到9.68%,由于导流板的混流作用弱,相比没有导流装置(10.32%)的改善几乎可以忽略;为此,需要混合器以加强还原剂氨与NOx的混合程度。与格栅型AIG相配的混合系统有氨气混合管,具有结构简单、压降低的优点。

方案5混合管的加入使得N H3浓度Cv有较大下降,达到5.98%,依然大于要求。为了加强对氨射流的扰动,方案6使混合管平移至喷射管正后方,使喷氨直接冲刷混合管;模拟显示此法使得NH3浓度Cv为4.54%,满足要求。

由上,初步确定方案6为最终优化方案。

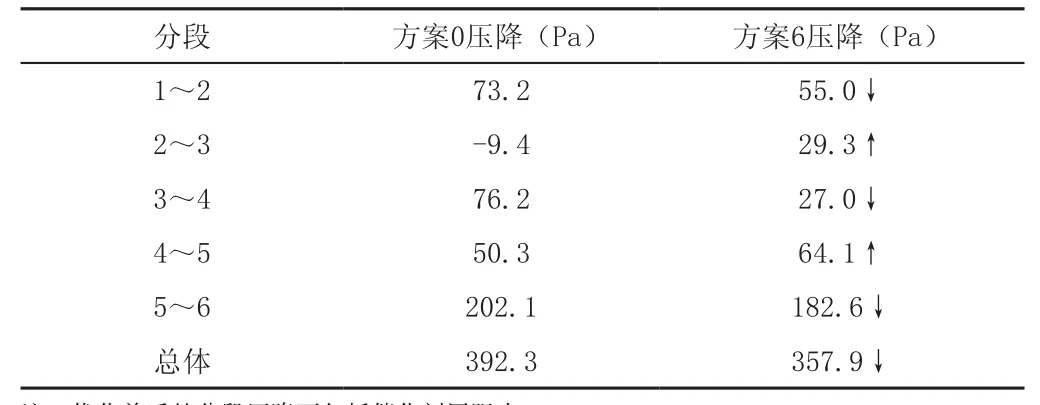

2.5.2 最优方案的压力降

对于方案6,列出其各段区域的压降并与方案0对比,评估其烟道阻力是否合格。参考位置定义如表6所示,各段压力降见表7,阻力增加最大的区段是氨-烟气混合管所在的2~3段;得益于流场在各急转弯道处的流动改善,SCR系统总压降(不包括催化剂层)得到了下降,低于400Pa,符合设计要求。

图16 各叶形对应的速度分布(催化剂层上游截面)

图17 各叶形对应的速度矢量图(催化剂层上游截面)

图18 NH3浓度分布等值线图(催化剂层上游截面)

综上,方案6可以作为最终的优化设计方案。

表7 优化前后的分段压降

3 结论

根据未优化前流场的速度与组分浓度分布情况,对导流装置与混合装置进行了反复调整,最终获得较为合理的流场特性。

(1)原始SCR装置中不含导流装置,流体在转向时由于惯性会聚集在弯头外侧,造成严重的流动不均,不仅使得脱硝设备利用率低、氨逃逸大,更对催化剂造成大角度冲刷而严重影响寿命。

(2)对于如竖直烟道进出口的急转弯头,使用大角度(90°)的直弧形导流板即可达到要求;而对斜顶反应器进口前的变截面弯头,不具备均匀排列大角度导流板的空间,使用多个渐变弧度的短弧形导流板可解决这个问题。

(3)通过多组对比,在AIG上下游弯道分别布置三片直弧形与四片弧形导流板,混合管正对喷嘴安置,在顶部水平烟道出口布置一组小弧度的弧形导流板,反应器顶部布装整流格栅。

(4)催化剂进口的速度分布Cv从原始流场的71.08%降至最优方案8.66%,NH3浓度分布Cv从10.32%降至4.54%,烟气进入角度从有回流降至±7°,均流、混流成效显著,达到优化设计要求。

[1] Yun Shi,Yin-feng Xia,Bi-hong Lu,Nan Liu,Lei Zhang,Su-jing Li,Wei Li.Emission inventory and trends of NOx for China,2000-2020[J]. Environmental Engineering,2014,15(6): 454-464.

[2] 中国环境保护产业协会脱硫脱硝委员会. 脱硫脱硝行业2014年发展综述[J].中国环保产业,2015(12):4-23.

[3] 芶永桃,张饶,陈琴.氮氧化物排放现状及防治对策分析[J].泸天化科技,2014(2):101-107.

[4] 杨飏.烟气脱硫脱硝净化工程技术与设备[M].北京 :化学工业出版社,2013:397-399.

[5] 王福军. 计算流体动力学分析[M].北京:清华大学出版社,2004 : 1-7.

[6] 张文志,曾毅夫. CFD技术在SCR脱硝系统中的应用[J].中国环保产业,2015(12):57-60.

[7] 张翠珍,赵学葵.大型燃煤机组SCR脱硝系统优化[J].环境工程学报,2015(12): 5997-6004.

[8] 夏怀祥,段传和.选择性催化还原法(SCR)烟气脱硝[M].北京:中国电力出版社,2012:287-289.

[9] 张鹏.SCR脱硝反应器数值模拟及性能优化研究[D].郑州:郑州大学,2016.

[10] 陈太平.300MW煤粉锅炉SCR烟气脱硝装置数值模拟及结构优化[D]. 哈尔滨:哈尔滨工业大学,2015.

[11] 雷嗣远. 200MW燃煤电厂SCR流场数值模拟优化与实验研究[D].武汉:华中科技大学,2014.

[12] 王汉青,易检长,李端茹,等.SCR脱硝系统导流板优化设置的数值模拟[J].湖南工业大学学报,2015(2):1-7.

Numerical Simulation of Diversion/Mixed-flow Structure Optimization in Flue Gas Denitration System of SCR

LI Yan1, MI Teng-ge2, WANG Fang2

(1.Tellhow Sci-Tech Co., Ltd, Nanchang Jiangxi 330096;2.School of Mechanical Engineering, University of South China, Hengyang Hunan 421001, China)

By using the numerical simulation method, the paper makes a study on diversion/mixed-flow structure optimization in SCR denitration system formed by a certain 300MW coal- fired boiler. The result shows that in comparison of diversion/mixed-flow optimization program with the original program, the speed distribution of flue gas in the catalyzer inlet of the reactor and the relative standard deviation of concentration distribution reduce respectively 8.66% and 4.54%, and an angle±7°of incidence of flue gas meets the engineering requirement. It can provide references for the design and optimization of SCR denitration system in coal- fired boiler.

flue gas denitration; SCR process; numerical simulation; structure optimization

X701

A

1006-5377(2017)11-0058-07