石油电动钻机智能防碰系统的研究

高小红 ,朱光虎

(1.天水电气传动研究所有限责任公司,甘肃天水741020;2.大型电气传动系统与装备技术国家重点实验室,甘肃天水741020;3.中国石油天然气股份有限公司 玉门油田分公司 老君庙采油厂,甘肃玉门735200)

1 引言

钻机在钻井作业过程中,最频繁的操作就是起下钻作业。绞车通过滚筒的钢丝绳拉动游车大钩来带动井下钻具上提和下放。在上提游车或钻具的过程中,如果操作失误,游车大钩到达一定高度未能及时刹车,游车大钩将碰到钻机井架顶部的天车,会对天车和井架结构产生破坏性影响。同样,在下放游车或钻具时,如出现操作失误,大钩达到转盘附近未及时刹车,将会对转盘和井架造成巨大冲击,甚至造成设备损坏,同时可能危及钻工的安全。所以,提高钻机绞车防碰系统的可靠性一直是大家关注的焦点。

本文介绍了一套石油电动钻机智能化防碰系统,该系统通过检测游车大钩的行驶高度,当绞车游车到达预设定的减速、停车、上碰、下砸位置时,绞车会自动减速和停车,如作业需要绞车继续上提或者下放,司钻在解除保护的情况下,绞车可以低速运行,当到达上碰和下砸点时,防碰系统自动置绞车给定为零,变频器处于悬停状态,刹车系统自动抱闸。为进一步提高系统的可靠性和安全性,系统还增加了依据悬重限速、大钩高度自动校正、Anti-Two Block保护装置和盘刹测试等功能。

2 技术系统

2.1 系统组成及原理

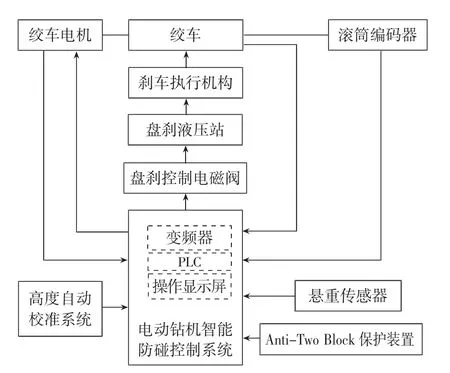

这种电动钻机智能防碰系统是钻机电控系统的内嵌程序,它以PLC、操作显示屏和变频器为核心。该智能防碰控制系统由其核心控制系统、增量或绝对值式旋转编码器、刹车控制器件、刹车执行机构、绞车、Anti-Two Block 保护装置、悬重传感器、高度自动校准系统等组成,其工作原理如图1所示。

控制系统是整个智能防碰系统的核心。防碰系统通过旋转编码器从绞车滚筒上采集旋转脉冲信号,输送到FM350计数模块,PLC读取FM350的相关信息,通过方向判断、计数,再根据滚筒的直径、开档距离、绳径、当前层数、当前圈数、每层圈数、绳系和绞车电机的传动比计算绞车游车高度和速度,并根据预设置的减速点、上停、上碰、下砸等安全参数做出相应报警和自动抱闸;同时根据高度自动校准系统,自动校正大钩高度;依据悬重信号,自动限制钩速;司钻还可以在作业允许的情况下,灵活、自由地测试盘刹的工况。

图1 智能防碰系统工作原理框图

2.2 系统软件主要算法和工作原理

现代滚筒多采用Lebus绳槽,其结构如图2所示。由于滚筒带槽,导致钢丝绳大部分作环状缠绕,并在180°对侧有两次跳槽,这就避免了一侧跳槽带来的滚筒旋转质量不均匀的现象,这是一个优点,另外,这种带槽滚筒的第一层缠绳可以松开工作,这也减少了总的缠绳层数。

大钩高度相关参数的计算:

a)滚筒每层缠绳直径计算

滚筒槽底的直径为D0

图2 钢丝绳的缠绳示意图

式中,Δ为排绳间隙,实际使用中由于钢丝绳受力变形等因素忽略不计,在每层总长度增加校正系数Kn。

c)滚筒编码器每圈脉冲数为np

滚筒编码器每层脉冲数为nr

d)各层的缠绳量计算

当大钩落在钻台面上时,滚筒的缠绳按第一层剩余1/3圈数计算,缠5层可满钻机起升单根立柱的需求,则各层的缠绳量如下:

总缠绳量为:

式中,K1-K5为第一层到第五层的缠绳量校正系数。

e)绞车提升系统绳系结构

绞车提升绳系为Z=mL×nL,所以钢丝绳的移动距离L总和大钩移动高度H的关系为:

式中,Z为有效绳数,mL为动滑轮数,nL为静滑轮数。

f)大钩高度H计算

g)大钩速度V钩计算

2.3 系统软件流程图

防碰系统的保护主要通过PLC程序根据FM350计数模块采集的滚筒编码器的信息,依据绞车滚筒相关参数、绳系、绞车电机到滚筒的传动比等计算游车的高度和速度。依据游车高度,系统自动限制游车的速度,在上碰、下砸、绞车故障、盘刹故障时自动报砸和报警。同时,在游车运行过程中,系统在大钩高度自动校零点,进行高度校零,再自动校正运行高度,修正由于绳滑和计算误差而造成的高度偏差。

在大钩高度保护的基础上,智能防碰系统还增加了以下辅助功能:

a)依据悬重限速和超重后禁止上提保护功能;

b)过电子上防碰点后给定自动置零、抱盘刹,停止上提保护功能;

c)Anti-Two Block动作后禁止上提保护功能。

具体控制软件的流程图如图2所示。

3 技术特点

3.1 智能限速

智能防碰系统通过PLC采集主电机的给定速度、实际速度、实际扭矩、频率、绞车悬重信号、滚筒编码器数字信号等,可精确地计算出游车的具体位置,同时将计算的游车高度与设定的上碰下砸高度、绞车实际悬重、绞车固有悬重等特性进行比较分析,并与绞车控制系统结合,使系统根据实际的负载特性和运行参数,自动地限制绞车的速度,实现系统智能报警—减速—刹车的功能。

3.2 智能刹车和智能禁止上提

智能防碰系统将计算的游车高度与设定的上碰下砸高度进行比较分析后,利用控制系统,自动根据智能保护程序,自动地控制变频器的给定,实现绞车自动减速和停车。在上、下自动停车后,在解除CrownFloorSaver O/R指令后,绞车可以继续上提和下放,当到达上碰或者下砸设置高度后,控制系统使绞车给定置零,防碰系统发出刹车指令,系统自动抱闸。当电子上防碰动作后,在释放盘刹的情况下,智能防碰系统会自动判断绞车的运行方向,如果司钻加上提给定,程序控制绞车禁止上提,触摸屏报警区提示“绞车上碰动作,禁止上提”的警告信息;如果司钻向下操作绞车,绞车运行正常且在大钩高度低于上停车点后,系统自动复位CrownFloorSaver O/R。

图2 控制软件的流程图

3.3 Anti-Two Block 保护装置

在滚筒编码器出现故障或者司钻在不正确的位置对大钩高度校零后,计算的实际游车高度与实际距钻台面高度不符后,在实际需要的上停车、上碰点上没有动作,当游车上升到接近天车位置时,Anti-Two Block保护装置发出保护信号,防碰系统发出刹车指令抱盘刹,绞车给定置零,触摸屏上显示“Anti-Two Block动作”的报警信息。在解除Anti-Two Block保护下,不管司钻如何操作绞车,通过防碰控制程序保护,绞车只能向下运行,不能向上运行。

3.4 盘刹测试功能

盘刹是钻机制动的主要部件,为了提高系统的可靠性,防碰系统特别设计了盘刹测试功能。正常情况下,如果盘刹没有打开,绞车只出静态矩,不会再额外出力;当司钻需要测试盘刹的工况时,只需要激活Brake Test按钮开关,司钻渐渐增加手柄给定,在制动的工况下,绞车的扭矩逐渐增加,司钻通过绞车电机的扭矩就可以观察、判断刹车工作是否正常。司钻定期应测试盘刹,以避免盘刹可能失灵而造成上碰、下砸等重大事故发生。

3.5 位置记忆功能

系统在发电机紧急停车或者其它情况下,当遇到停电时,游车可能停在任何高度位置,这时智能防碰系统会自动记忆游车位置,当系统供电恢复后,游车再次运行时,不需要重新校正大钩高度,系统会在原高度位置继续正常工作。

3.6 高度校正方便

在顶驱的轨道或者相似位置安装两个磁性接近开关,游车在有效的运行空间工作时,当移动到下方接近开关时,游车高度自动校零,当移动到上方接近开关时,游车高度自动校正为现场实测的高度。

触摸屏上还有一个大钩高度校零按钮,在长时间运行过程中,由于绞车滚筒与大绳间的滑动和绳径变化会造成高度误差较大时,司钻会将游车下放至钻台合适的位置,只需轻轻按动大钩高度校零按钮即可。

3.7 双滚筒编码器

防碰系统的高度保护数据源由滚筒编码器采集。为了提高系统的可靠性,本系统在滚筒上安装两个编码器来计算游车的行驶高度,如果两个编码器的计数偏差大于设定值,防碰系统会自动使绞车的给定置零,系统自动抱闸,触摸屏上会显示“大钩高度计数错误”的报警信息。

4 现场运行

通过在多套钻机系统中的使用和现场运行试验,该智能防碰系统运行稳定、正常,实现了司钻不操作刹把、游车到达预设的减速点自动减速、到达预设停车点自动停车、到达预设上碰下砸点自动刹车等功能。Anti-Two Block保护装置在电子防碰出现故障的特殊情况下,可作为电子防碰的有效补充,能进一步提高系统的安全系数。通过使用智能防碰系统,可有效防止司钻在违章或误操作情况下发生上碰或下砸事故,可对钻机系统起到良好的安全保护作用,极大地提高了钻机在操作过程中的安全性。