二维超声振动辅助线切割机理与试验研究

,,

(浙江工业大学 机械工程学院,浙江 杭州 310014)

二维超声振动辅助线切割机理与试验研究

李伟,夏鑫杰,郭东训

(浙江工业大学 机械工程学院,浙江 杭州 310014)

为了提高线切割加工的效率与效果,提出了二维超声振动线切割技术,从理论上对该技术加工机理与工艺进行探讨,利用Matlab软件进行仿真,对二维超声振动线切割中单颗磨粒的运动轨迹进行分析研究,从理论上证明二维超声振动线切割优于普通线切割和一维超声振动线切割.并利用自行研制的多线切割机模拟机进行切割实验,对比这三种切割方式,研究不同加工工艺参数对切割效率与加工表面质量的影响.实验结果表明:相同加工条件下,一维超声振动线切割相对于普通线切割,切割效率和表面质量都有明显提升,二维超声振动线切割相对于一维超声振动,大大提高了加工表面质量,切割效率有小幅提升.

超声振动;线切割;加工效率;表面质量

近年来硬脆材料,尤其是非金属、非导电材料以及半导体等材料,例如玻璃、各种石材、宝石和硅晶体等,它们的硬度、脆性、耐磨性、抗蚀性和抗氧化性等都比较高,由于这些独特的性质,这些特殊材料在军用及民用工业等领域应用越来越广泛,相应的对加工要求也越来越高[1-2].因此,如何提高切割硬脆材料的切割效率、质量和精度,已经成为急需解决的问题.目前,工业上对于大直径的硬脆材料切片,普遍采用的是往复式游离磨料线切割技术.但是这种技术存在锯丝使用寿命短,走线速度低,磨浆的处理和回收成本较高,切割大尺寸坯料时磨料难以进入到长而深的切缝中等问题[3-4].因此,提出了采用固结磨料的电镀金刚石线锯来代替游离磨料线锯,可以很好地解决磨浆污染和硅晶片直径尺寸日益增大等问题.固结磨料线切割技术相对比于游离磨料线切割技术,具有效率高、切片薄、省材料和加工表面损伤小等优点.这种线锯结构简单,对提高加工硬脆材料技术有重要的意义.除此之外,日本等国家已经实际应用超声振动切割硬脆材料,相关的研究和实验指出,施加超声振动切割的效率是不加振动切割的2~3倍左右,并且可减小切削力,提高切割精度和工具寿命[5-6].因此,笔者提出了一种新型的基于二维超声振动辅助下的电镀金刚石线切割技术,并从理论上分析了二维超声振动电镀金刚石线切割加工机理,通过比较一维超声振动线切割,二维超声振动线切割,以及普通线切割等3种多线锯加工方式的对比实验,证明了二维超声振动电镀金刚石线切割加工具有良好的切割加工效率与加工表面质量.

1 二维超声振动线切割机理

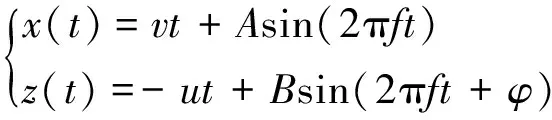

二维超声振动线切割是指在工件上加上一个与工件垂直的径向振动和一个平行于线速度方向的切向振动.为了便于分析,建立如图1所示二维超声振动平面切削工件时的单颗磨粒的运动示意图.图1中v为线速度,u为金刚石线锯的进给速度,f1,f2分别代表沿X,Z轴的超声振动(频率为f,振幅分别为A,B).

图1 单颗磨粒的运动示意图Fig.1 The motion diagram of single abrasive grain

可以得出二维超声振动线切割中单颗金刚石磨粒的运动轨迹方程为

(1)

式中:φ为两个超声振动的相位差;t为运动时间.根据以上运动方程,为了从微观上能清晰地看出轨迹,假设:线速度仅为进给速度的10倍,v=10 μm/s,u=1 μm/s,A=B=10 μm,t=8 s,φ=0.5π,f=20 000 Hz,通过Matlab软件进行仿真分析,得出二维超声振动时单颗磨粒的运动轨迹为螺旋线,如图2所示.

图2 三种切割方式单颗磨粒运动轨迹Fig.2 The motion trajectory of three cutting ways of single abrasive grains

从图2可得:二维超声振动磨粒运动轨迹长度>一维超声振动磨粒运动轨迹长度>不加振动磨粒运动轨迹长度.说明二维超声振动切割效率最大,一维超声振动次之,不加振动切割效率最低,且二维超声振动运动轨迹之间存在相互干涉,有利于提高切割效率和表面质量.

由于施加径向振动,使磨粒的最大切削深度增加,周期性地改变了磨粒的切削深度,致使磨粒和工件之间发生周期性分离现象.因此,磨粒将会对工件产生冲击、锤击和空化等作用,致使横向裂纹进一步扩展,加速了材料的去除,这是切割效率增大的主要原因.

由于施加切向振动,当切向振动与线速度方向相反的时候,即由于切向振动的存在,金刚石颗粒与工件将在同一质点位置进行重复切削,随着超声振动的周期性变化这样的切削现象也会重复出现,即金刚石颗粒在切削区内进行了多次“光磨”,对已加工表面进行了多次的熨压作用,称之为超声振动的“一次切削多次光磨”作用[7-8].很明显这种切割方式与磨粒只是单纯的切入切出的普通切割相比,对于提高加工表面质量具有非常重要的意义,不仅可以减轻表面变质层,而且能够降低切削表面粗糙度,很大程度地提高切削表面的质量.此外,由于金刚石颗粒数次光磨的微量切削作用,也会在一定程度上增大材料去除率.当切向振动与线速度方向相同的时候,会使金刚石颗粒提早切离切削区,缩短了相对的切削作用时间,有利于降低切削表面损伤,能提高工件表面的加工质量.

二维超声振动线切割技术,在工件上加上一个径向振动和切向振动,使磨粒和工件周期性分离,并兼具“一次切削多次光磨”的特点.在二维超声振动线切割过程中,由于超声振动频率高达20 kHz左右,引入二维超声振动,大大提高了单位时间内金刚石颗粒的加载卸载频率,增大了单颗金刚石磨粒相对切削区域,同时动态有效的磨粒数大大增多.微观上金刚石颗粒与工件一直处于接触、切削和分离的高频循环加工状态.这样瞬间作用力会使工件材料产生微塑性变形,并且在比较高的脉冲切削力作用下,在塑性区形成许多不同层次分布的微小横向裂纹,所受的高频冲击作用越强,则工件材料产生的微裂纹也越多,形成切屑的尺寸也越小,材料去除率越高.因此,二维超声振动多线切割可以增加材料去除率,提高表面质量.

2 实验装置与实验条件

2.1 实验装置

本次实验实验装置主要包括自制多线切割机模拟机,20 kHz超声波发生器,自行研制的超声波振动台,换能器,变幅杆,Mitutoyo SJ-412型粗糙度测量仪,基恩士VW系列高速摄像机等.该装置采用单线走丝模式,避免多线走丝过程中断线问题,便于实验研究.切割线采用的是线径0.25 mm的电镀金刚石线.实验装置如图3所示.

1—超声波电源;2—线切割机;3—超声波振动台;4—切向换能器、变幅杆;5—轴向换能器、变幅杆图3 实验设备Fig.3 Experimental equipment

2.2 实验条件

工件的表面粗糙度采用Mitutoyo SJ-412型粗糙度测量仪进行测量,取5次测量值的平均值,切割效率采用高速摄像机进行测量,通过高速摄像机放大功能,测量出单位时间内切削的厚度[9-10].切割加工试件为K9光学玻璃(50 mm×50 mm×10 mm),加工参数如表1所示.

表1 锯切条件和加工参数Table 1 Cutting conditions and processing parameters

3 实验结果与分析

3.1 进给速度对表面粗糙度和切割效率的影响

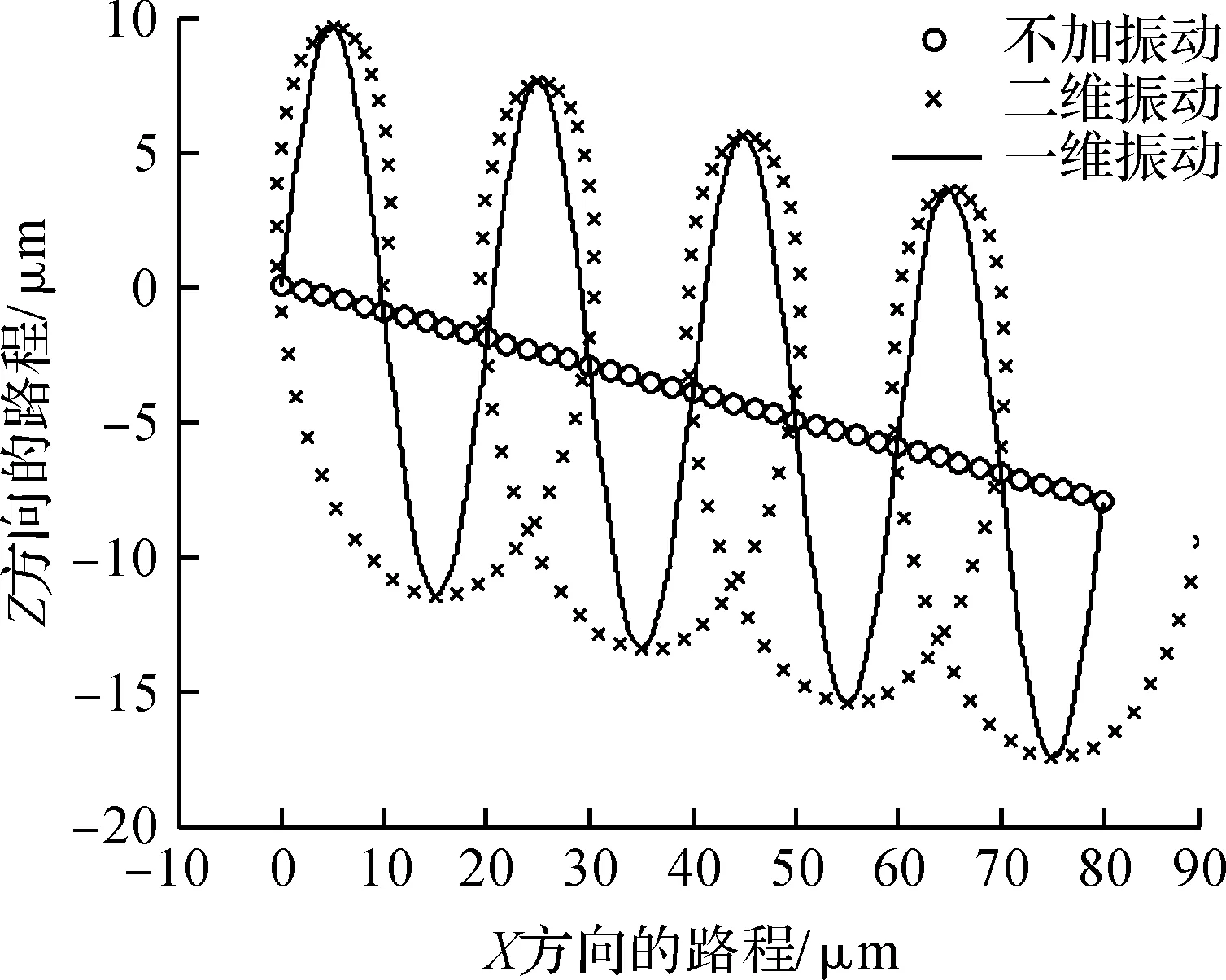

当走线速度为2.2 m/s,超声波功率比例为100%时,在其他实验参数及条件相同的情况下,分别在不同的进给速度下对工件进行切割,探究进给速度和表面粗糙度的关系,不加振动,加一维超声振动和二维超声振动的实验结果,如图4所示.

图4 进给速度与粗糙度的关系Fig.4 Relationship of feed rate and surface roughness

从图4可知:在其他加工条件相同的情况下,随着进给速度的增大,不加振动、加一维振动和加二维振动等三种情况表面粗糙度的变化趋势基本相同,且都是随着进给速度的增大而增大,但是当进给速度大于1 mm/min时,开始呈现下降趋势.整体上加一维振动粗糙度要比不加振动低15%~36%左右,加二维振动要比加一维振动低22%~39%左右.其原因可能是工件对锯丝的压力随着进给速度的增大而增大,同时金刚石磨粒作用在工件表面的力也随之增大,使金刚石磨粒嵌入工件的切削深度增加,增大了磨粒的机械去除作用,粗糙度随之增大.但是随着进给速度增大到达一定值时,锯丝与工件之间的作用力逐渐增大,锯丝变形程度也随之加大,减小了振动,提高了表面质量,降低了表面粗糙度.

当走线速度为2.2 m/s,超声波功率比例为100%时,在其他实验参数及条件相同的情况下,分别在不同的进给速度下对工件进行切割,探究进给速度和切割效率的关系,不加振动,加一维超声振动和二维超声振动的实验结果,如图5所示.

图5 进给速度与切割效率的关系Fig.5 Relationship of feed rate and cutting efficiency

从图5可知:在其他加工条件相同的情况下,不加振动、加一维振动和加二维振动的切割效率都随着进给速度的增大而增大,但是当进给速度增大到一定值后,切割效率趋于平稳.整体上加一维振动比不加振动效率高36%~51%,当进给速度低于0.4 mm/min时,加二维振动和加一维振动效率持平,当进给速度大于0.4 mm/min时,加二维振动比加一维振动效率提高10%左右.主要原因是:金刚石磨粒的切削深度随着进给速度的增大而增大,使单位时间材料去除率提高,切割效率随之提高,但是当进给速度增大到一定值后,切削深度达到临界深度后基本不变,所以切割效率也基本不变.

3.2 走线速度对表面粗糙度和切割效率的影响

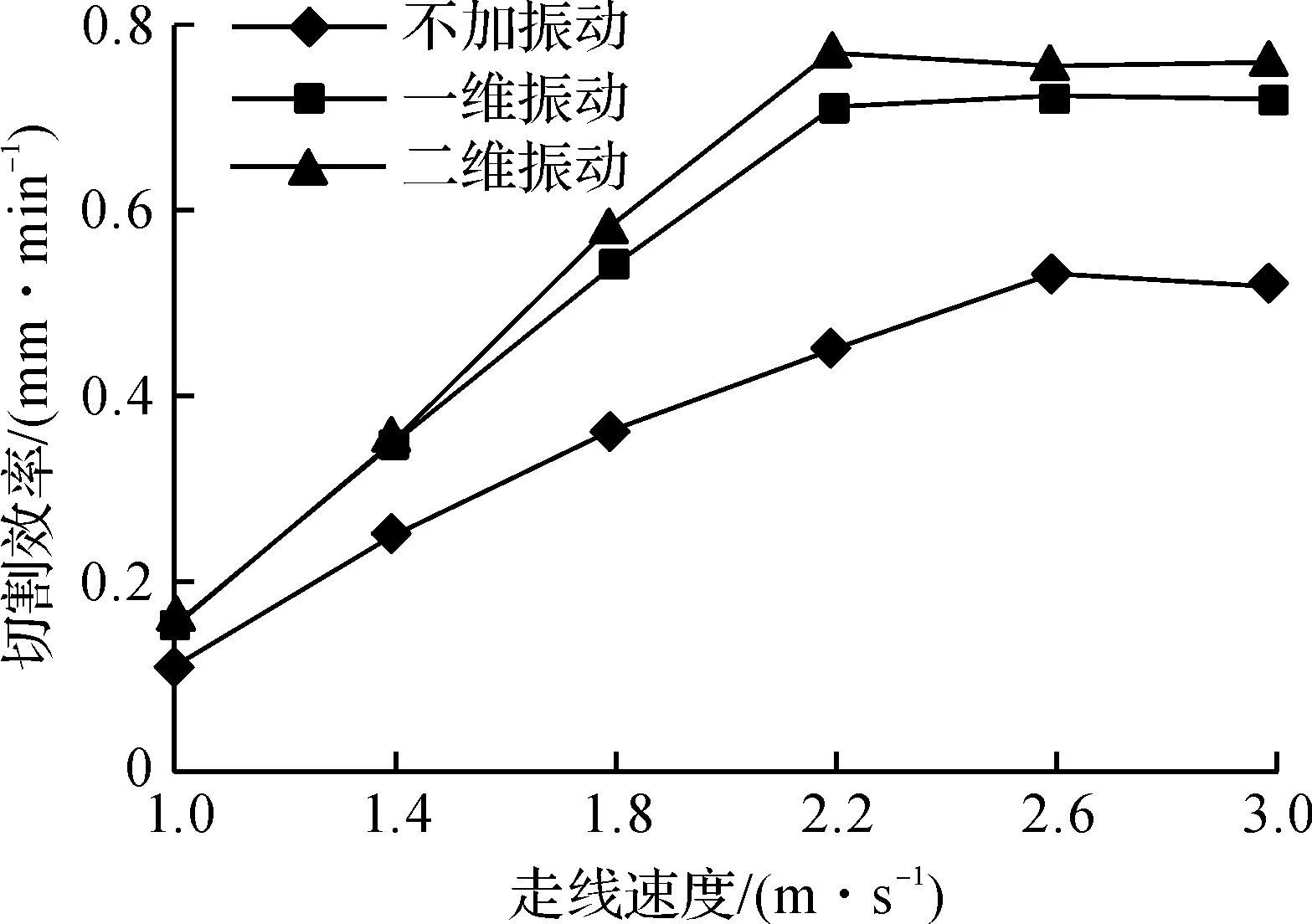

当进给速度0.8 mm/min时,超声波功率比例为100%时,在其他实验参数及条件相同的情况下,探究走线速度与粗糙度的关系,不加振动,加一维超声振动和二维超声振动的实验结果,如图6所示.

图6 走线速度与粗糙度的关系Fig.6 Relationship of wire rate and surface roughness

从图6可知:在其他加工条件相同的情况下,随着走线速度的增大,不加振动、加一维振动和加二维振动的粗糙度随之下降,不加振动的下降幅度大,而加上一维振动和二维振动后,粗糙度的变化趋势比较平缓,但是走线速度超过2.6 m/s后,不加振动的粗糙度突然开始上升,而加一维振动和二维振动的粗糙度基本不变.总体而言,加一维振动比不加振动低26%~42%.加二维振动比加一维振动低16%~29%.其主要原因是金刚石磨粒切削厚度随着走线速度的增大而减小,使粗糙度减小.当速度超过2.6 m/s后,粗糙度开始增加,可能是走线速度增加使锯丝与工件冲击力增大,产生共振,整个系统振动加剧,破坏了相对的切割位置.而加上超声振动辅助,系统振动影响减小,所以粗糙度基本不变.

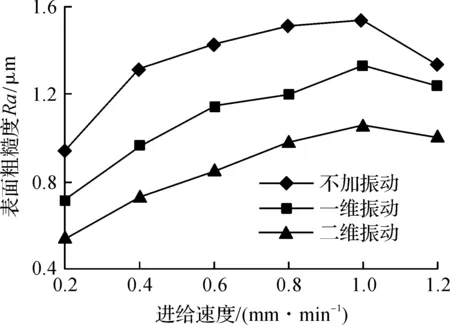

当进给速度0.8 mm/min时,超声波功率比例为100%时,在其他实验参数及条件相同的情况下,探究走线速度与切割效率的关系,不加振动,加一维超声振动和二维超声振动的实验结果如图7所示.

图7 走线速度与切割效率的关系Fig.7 Relationship of wire rate and cutting efficiency

从图7可知:在其他加工条件相同的情况下,随着走线速度的增大,不加振动、加一维振动和加二维振动的切割效率随之增大,当走线速度达到一定值后,切割效率趋于平稳.加一维振动比不加振动切割效率高36%~58%.加二维振动比加一维振动切割效率高5%~10%.主要原因是随着走线速度的提高,单位时间内参与切割的金刚石磨粒数增加,可见提高走线速度能增加切割效率.但是过高的锯丝速度会引起系统和锯丝的振动,使切割效率提升不明显,甚至出现不增反降的现象,可能是锯丝上金刚石颗粒受到的冲击作用增强,从而加剧了金刚石颗粒的磨损,使切割效率下降.

3.3 超声波功率对表面粗糙度和切削效率的影响

当进给速度为0.8 mm/min,走线速度为2.2 m/s时,在其他实验参数及条件相同的情况下,探究超声波功率比例与粗糙度的关系,不加振动,加一维超声振动和二维超声振动的实验结果,如图8所示.

图8 超声波功率与粗糙度的关系Fig.8 Relationship of ultrasonic power and surface roughness

从图8中可知:其他条件相同的条件下,随着超声波功率比例增加,粗糙度呈现下降趋势,当超声波功率比例为60%时,粗糙度最低,比不加振动降低63%左右,当超声波功率比例超过60%后,粗糙度开始增加.其主要原因是:随着超声波功率比例增加,超声振动振幅增大,超声辅助作用增强,粗糙度迅速下降,之后由于超声振幅过大,导致切削深度过大,粗糙度开始增大.

当进给速度为0.8 mm/min,走线速度为2.2 m/s时,在其他实验参数及条件相同的情况下,探究超声波功率比例与粗糙度的关系,不加振动,加一维超声振动和二维超声振动的实验结果,如图9所示.

图9 超声波功率与切割效率的关系Fig.9 Relationship of ultrasonic power and cutting efficiency

从图9可知:其他条件相同的条件下,随着超声波功率比例增加,切割效率呈现上升的趋势,当超声波功率比例大于80%后,切割效率增加不明显.其原因主要是随着超声波功率比例增加,超声振动振幅增大,超声辅助作用增强,切削深度增加,切割效率增大,当超声波功率比例达到80%后,切削深度基本达到临界切削深度,切割效率增大不明显.

4 结 论

通过线切割实验研究普通线切割以及超声波辅助线切割工艺参数变化对切割效率、表面粗糙度的影响,获得以下实验结论:其他条件相同的情况下,加一维振动粗糙度要比不加振动低15%~63%,加二维振动的表面粗糙度要比加一维振动低16%~39%;加一维振动切割效率比不加振动高36%~58%,而加二维振动切割效率比加一维振动高5%~10%;粗糙度随着进给速度的增大而增大,随着走线速度增大而下降,当走线速度超过2.6 m/s后,不加振动的粗糙度开始急剧上升,而加超声振动的粗糙度基本不变.切割效率随着进给速度的增大而增大,当进给速度超过1 mm/min后,切割效率基本不变;加工表面粗糙度随着走线速度的增大而下降,不加振动的下降幅度较大,而加上一维振动和二维振动后,粗糙度的变化趋势比较平缓.切割效率随着走线速度的增大而增大,当走线速度超过2.2 m/s后,切割效率变化趋于平稳;加工表面粗糙度随着超声波功率比例增加而下降,当超声波功率比例为60%左右,粗糙度达到最佳,之后开始上升.切割效率随着超声波功率比例增加而上升,当超声波功率超过80%后开始趋于平稳.

[1] 李伟,戴杰.BCB砂轮ELID磨削单晶硅工艺实验研究[J].浙江工业大学学报,2016,44(3):275-279.

[2] 蔡二辉.晶体硅的金刚石线锯切割性能研究[D].南昌:南昌大学,2011.

[3] 岳伟栋,刘志东.固结磨料金刚石线切割技术的现状与发展[J].金刚石与磨料磨具工程,2014,34(6):69-76.

[4] 史越.游离磨料线切割硅片表面粗糙度的理论分析及实验研究[D].广州:广东工业大学,2014.

[5] CHEN Kexun, LIU Yunyu, WANG Xusheng, et al. Novel texturing process for diamond-wire-sawn single-crystalline silicon solar cell[J]. Solar energy materials & solar cells,2015,133(1):148-155.

[6] 张辽远,韩东泽.电镀金刚石线锯超声振动切割多晶硅材料工艺研究[J].金刚石与磨料磨具工程,2003,33(1):65-70.

[7] 闫艳燕.纳米复相陶瓷二维超声振动辅助磨削机理及其表面质量研究[D].上海:上海交通大学,2008.

[8] 杨扬,左敦稳,孙玉利,等.金刚石线锯锯切微晶玻璃正交试验研究[J].金刚石与磨料磨具工程,2012,32(1):4-8.

[9] 许敏界.面向多线锯超声振动台研制及其超声加工机理研究[D].杭州:浙江工业大学,2015.

[10] 李言,王肖烨,李淑娟,等.超声辅助线锯切割SIC单晶实验研究[J].人工晶体学报,2012,41(4):76-82.

Experimentalstudyontwo-dimensionalultrasonicvibrationaidedwiresawcuttingprocessmechanism

LI Wei, XIA Xinjie, GUO Dongxun

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China)

In order to improve the efficiency of wire saw cutting process, the two-dimensional ultrasonic vibration aided wire saw cutting technology was proposed. In this paper, the mechanism of this technique are studied by analyzing of the motion trajectories of single abrasive grains cutting process with 2D ultrasonic vibration and simulated by a software of Matlab, it’s theoretically proved that the two-dimensional ultrasonic vibration aided wire saw cutting process is superior to ordinary wire saw cutting and one-dimensional ultrasonic vibration aided wire saw cutting process. And the cutting experiments were carried out by an analog multi-wire saw cutting machine. Compare three cutting method results with the different processing parameters in the cutting process, the experimental results showed that, compared to ordinary wire cutting process the machining efficiency and surface quality of the one-dimensional ultrasonic vibration aided wire saw cutting process have been improved significantly. And the two-dimensional ultrasonic vibration aided wire saw cutting process have the more superior machined surface quality and cutting efficiency relative to the one-dimensional ultrasonic vibration aided wire saw cutting process.

ultrasonic vibration; wire saw cutting; machining efficiency; surface quality

2016-12-15

国家自然科学基金资助项目(50775207)

李 伟(1961—),男,吉林梅河口人,教授,研究方向为超精密加工技术,E-mail:weilihz@163.com.

TH161+.1

A

1006-4303(2017)06-0639-05

(责任编辑:陈石平)