改善特种作业车性能的16速变速器方案

军事交通学院 张雨佳

改善特种作业车性能的16速变速器方案

军事交通学院 张雨佳

匹配特种作业车的变速器在国内尚处于起步阶段,然而在欧美等国家已获得较快发展,针对目前大功率变速器面临的问题,提出了一种能够有效改善特种作业车性能的16速变速器方案,首先对其齿轮传动的结构特点和工作原理予以详细介绍,然后通过与传统变速器的对比,分析16速变速器的性能优势,最后对该型变速器未来的应用构想进行研究。

特种作业车变速器现状

特种作业车是指具备特殊结构或特殊作业装置,在特定场所使用或具有特殊用途的机动车。该类车型设置有典型工作装置,根据车辆行驶路面的不同,可分为轨道作业车及工程作业车两种。

(1)轨道作业车能在铁路线路上进行运行、牵引作业,主要用于铁路上的施工养护,材料机具和人员的运送以及其他特殊作业用途,是铁路公务、工程牵引及其他建设养护部门类型独特的一种特种作业车,通常由液力机械式变速器(简称AT 变速器)传动,通过行星齿轮装置换向,典型车型有公铁两用车及、测试车。公铁两用车如图1所示。

(2)工程作业车的工作环境大多为专用路面或野外道路,作业对象多变,常常在大功率、变载荷的情况下工作,通过专用装备进行挖掘、装卸等作业,由大功率AT变速器传动。主要类型有供采矿、挖掘用的非公路自卸车以及对路面进行破碎、压实的高能冲击式压路机,如图2~4所示。

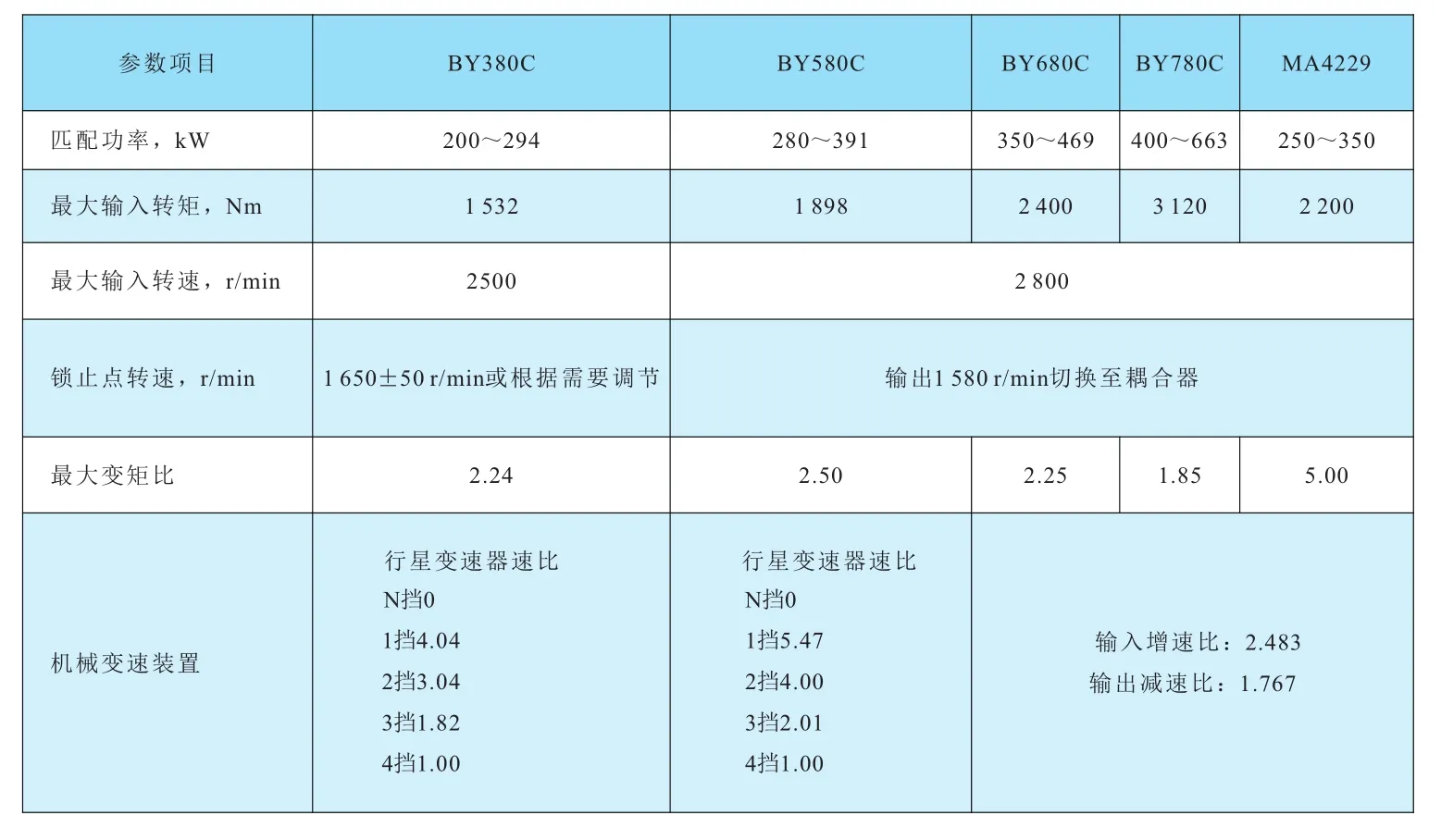

就目前而言,我国的特种作业车变速器还处于起步阶段。近年来,AT 变速器由于其传递功率大、转矩高的特点,在特种作业车辆领域中被广泛应用[1],一些主要型号AT的参数如表1所示。但作为执行设备维修、保养、基建等施工部门任务的主要作业工具[2],特种作业车变速器却面临以下问题:

a.传动效率偏低。由于特种作业车的负载大、作业条件恶劣、零件磨损严重,往往在低速比区域工作,传动效率普遍比较低。对于典型的5挡AT ,不同挡位的传动效率有很大的差异,平均传动效率为60%。因此,提升AT 变速器的传动效率具有很强的现实意义。

b.设计安装成本较高。大功率变速器的研发成本和生产成本是变速器领域的两项主要开销,由于许多核心技术被国外公司掌握,这极大地增加了引进国外技术的生产成本。在我国,研发并建造一条AT 变速器的生产流水线需要约15亿元人民币的投入,在汽车上安装AT 变速器大约需要花费2万多元。

表1 大功率AT 变速器性能参数表

c.整体体积较大、零件众多、维修成本高。大功率AT变速器的结构十分复杂,各种行星齿轮组特别多,体积较大,通过液力变矩器与行星齿轮组合进行传动,里面的电子元件多达几千个,使得寻找故障点十分困难,通常需要更换变速器总成,维修成本较高。

16速变速器的结构

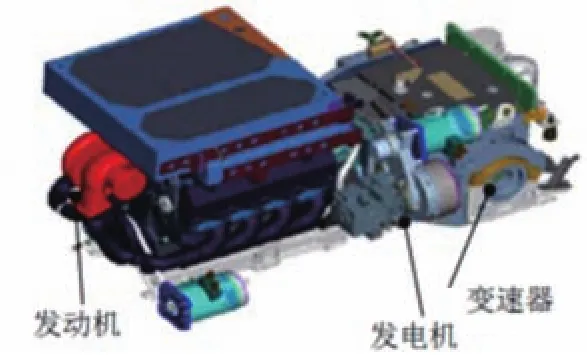

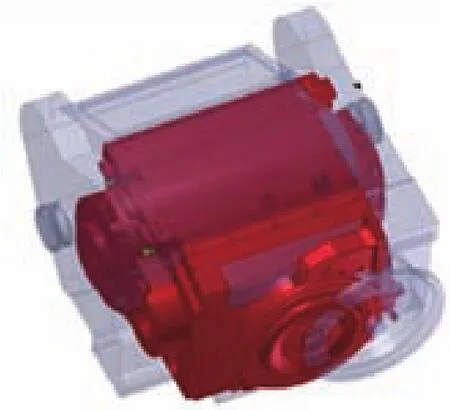

16速变速器是指含有16个速比,通过换向行星排切换传动方向,能够实现正向16挡和反向16挡传动的一种多挡位变速器,如图5所示,匹配改变速器的整车模型如图6所示。

图5 变速器样机

图6 整车模型

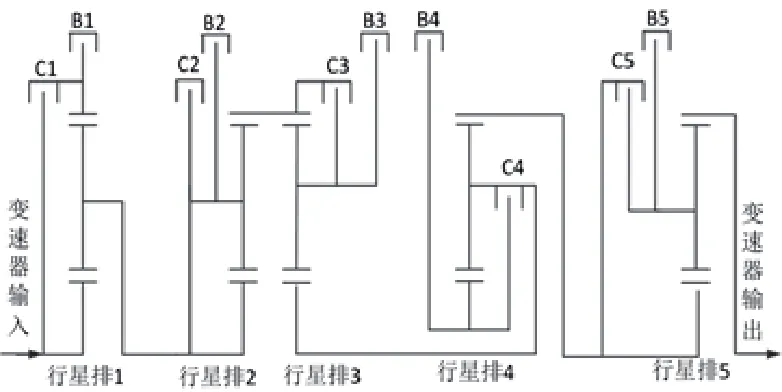

16速变速器包括五组双内啮合齿轮装置,传动简图如图7所示(B 表示制动器,C 表示离合器),可实现正向、反向各16个速比的传动。其行星轮结构为环形,可同时与齿圈和太阳轮啮合,结构简图如图8所示。每组行星排有“开”(离合器工作)和“关”(制动器工作)两种工况,能够提供两个不同的传动比。16速变速器还包括一组换向行星排,可实现特种作业车的双向行驶。

图7 16速变速器传动方案

图8 双内啮合齿轮装置

16速变速器优点分析

16速变速器采用双内啮合齿轮结构,同传统特种作业车变速器相比,具有诸多明显优势:

图9 变速器样机效率

图10AT变速器效率

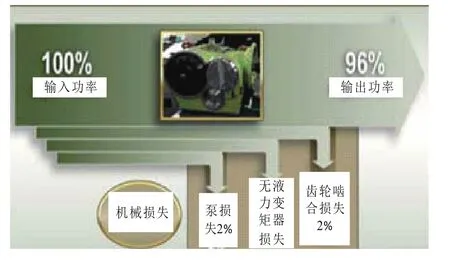

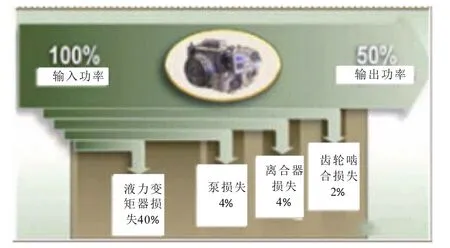

a.提高传动效率。16速变速器的传动效率极高,根据试验测试知其效率可达到90%以上(如图9),这是未安装液力变矩器的16速变速器的优点之一。传统大功率AT的效率较低,通常只能达到50%左右(如图10),其余能量转化为液力变矩器的热能而消散在冷却液和空气中。特种作业车的匹配发动机功率较大,变速器长时间的低效率工作造成了巨大的能量损失,16速变速器可以更加高效地利用发动机功率,有助于提升特种作业车辆的经济性。

b.改善燃油经济性,降低产热。输入液力变矩器的能量除了传递至车轮的动能,其余大部分会被变速器的冷却系统带走,叫做冷却损失,这部分损失比重较大,约占总能量的40%左右,但这确实是无法避免的能量损失。试验结果表明,16速变速器的热损失可以降低至20%以下(如图11),整车的燃油经济性也会随之提升,不仅可以降低经济成本,还可以降低排量,为保护环境做出积极贡献。

图11 样机的效率和散热情况

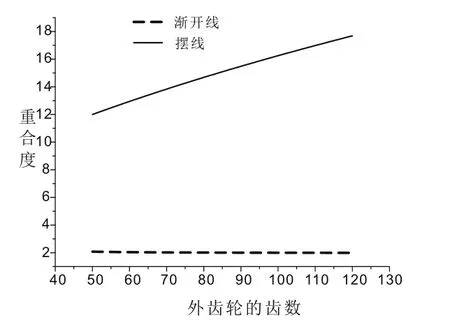

c.增强动力性能。借助于双内啮合行星排的高能量密度,16速变速器重合度能达到十几,传递发动机动力更加高效,并且噪声很小,传统变速器齿轮采用渐开线设计,16速变速器采用摆线设计,二者重合度仿真结果如图12所示。使用双内啮合行星齿轮装置的变速器与目前特种作业车上的变速器相比,具有更大的输入扭矩,最高可达660kW,同时特种作业车的动力性能和作业效率得到增强,特种作业车作业量得到增加。

图12 重合度对比

d.降低了体积、质量和零件数量。得益于双内啮合行星排简化了变速器的结构,16速变速器的体积、质量以及零件数目均可以降低30%~40%左右,如图13所示,这就带来了省油的优点。同时,在生产过程中,16速变速器取消了液力变矩器,一旦开始大量生产,成本将大大降低。

图13 变速器体积对比

16速变速器的应用构想

基于以上诸多优异性能,应用双内啮合行星齿轮的多挡位变速器在国外已经进行了深入研究,尤其在美国及加拿大,相关专利已经进行了20多年的申报和维护。目前,国内一些科研单位和企业也都在对该型变速器进行研发以提高特种作业车辆性能。对于16速变速器的研究,有望提高特种作业车辆的自动化水平,改善高端工程、矿用和重型特种车辆技术,但是在我国仍处于起步阶段,对于其应用领域和方式仍有待探索。

a.作为特种作业车变速器的替代品。对于传统AT变速器,只有在挡位较高,速比较小、高效区域内才具有较高的传动效率。对于特种作业车低挡位、大速比的作业条件,则容易造成较大的功率损失;同时对于传统行星齿轮,并不具备高速比传动的能力,从而限制了使用范围。而16速变速器因为具有体积小,效率高的优点成为适用于低挡位、高速比、大扭矩传动条件下一个较为理想的解决方案。

b.与多种动力源的匹配。动力源作为特种作业车的动力来源,其排放物直接影响到大气环境。然而,目前柴油机动力源在作业过程中产生大量废气,污染物排量增加,燃油经济性降低,同时加剧了能源危机。若匹配风力动力源或者电力动力源,特种作业车可以在较清洁、可再生的能源下驱动,减少了污染物的排放,也节省了一部分不可再生能源;此外,混合动力驱动能够进一步增强动力性,提升特种作业车性能。

c.促进衍生产品的研制。所谓衍生产品就是利用16速变速器行星齿轮装置进行其他产品研发,使用双内啮合齿轮装置可以充分利用效率高、扭矩大、体积小的优势,从而达到提升齿轮类产品性能的目的。然而传统的行星齿轮产品,如差速器,主要使用渐开线、外啮合行星齿轮,在传动时需要一定的空间进行设计安装,这就限制了产品的性能。对于双内啮合行星齿轮而言,由于重合度高、能量密度大、噪声低,产品可以非常有效地传递动力,对于增强特种作业车性能有着重要作用。

2017-09-05