模流分析在汽车注塑件设计中的应用

贡晓洁+张长春+叶远林

摘要: 鉴于越来越多的注塑部件应用于汽车设计,而注塑产品的熔接线通常是强度最薄弱的区域,因此对熔接线的预测和优化非常重要。以某汽车前端模块为实例,阐述借助Moldflow快速找到改善熔接线质量的解决方案。经Moldflow分析发现,当浇口位置和数量不变时,优化产品的局部料厚可以明显提高熔接线的质量。

关键词: 汽车; 模流分析; 前端模块; 熔接线; 壁厚

中图分类号: U463.831 文献标志码: B

Application of mold flow analysis in design of automobile injection molded parts

GONG Xiaojie, ZHANG Changchun, YE Yuanlin

(Automotive Engineering Research and Development Institute, Chery Automobile Co., Ltd.,

Wuhu, 241009, Anhui, China)

Abstract: More and more injection molded parts are applied to automotive design, and the weld lines of injection molded products are usually the areas with the weakest strength. Therefore, it is very important to predict and optimize the weld lines. Taking an automobile front-end module as an example, the solution to quickly improve the welding line quality is proposed by Moldflow. The results obtained by Moldlfow analysis show that the weld line quality can be improved by material thickness optimization when the gate location and the number are not changed.

Key words: automobile; mold flow analysis; front end module; weld line; wall thickness

0 引 言

Moldflow是一款在注塑行業中具有代表性的CAE仿真分析软件,在产品和模具设计阶段均有较高的运用价值,能够对整个注塑成型过程进行仿真分析,可预测产品在成型过程中可能出现的问题,如短射、困气、变形、熔接线、缩痕等缺陷,因此在新产品开发期间可以很好地提供产品和模具优化方向,从而能够为提高产品质量、降低开发及制造成本发挥关键作用。

传统的汽车前端模块由多个金属零部件组成。总成经过冲压、焊接、铆接以及螺栓连接后再安装在汽车前端车身框架上,整个制造和安装工艺繁杂,耗时长,同时产品较重,成本较高。随着全球汽车制造技术向模块化、集成化、轻量化方向发展,汽车产品以塑代钢成为行业发展的必然趋势。据此,汽车前端模块也有革命性的创新设计:采用长玻纤增强PP[1-2]或者短玻纤增强PP[3],通过模压或注塑成型等工艺完成产品的生产。

汽车前端模块上配合安装件较多,整体产品偏重,再加上行驶中的颠簸受力要求,因此对产品本身的强度要求较高,而注塑产品的熔接线通常是强度最为薄弱的区域,所以在产品及模具开发期间对熔接线区域进行预测并提供必要的优化方案是必不可少的。

注塑件熔接线优化通常采用顺序阀浇口[4]或者更改浇口布置[5-6]来开展。本文在不改变进胶方案的前提下,通过调整某款车型前端模块(见图1)的局部厚度,改变熔料的汇合角度,达到改善熔接线质量的目的,并运用Moldflow软件对初始方案和优化方案进行模拟分析,验证优化效果。

1 应用案例初始方案分析

应用案例产品外观尺寸约为870 mm×580 mm×200 mm,厚度均匀,基本料厚为2.5 mm,数据库材料选用PP+G30材料,模温取-50 ℃,料温取-230 ℃,使用双层面网格进行建模。由模具工程师提供参考注塑浇口方案,各项参数均采用默认值进行初步(流动+保压)分析,设定冷却均匀。

初步分析此件发现有2个区域的内外两侧产生质量较差的熔接线,结果见图2(框中的黑色线条为熔接线)。

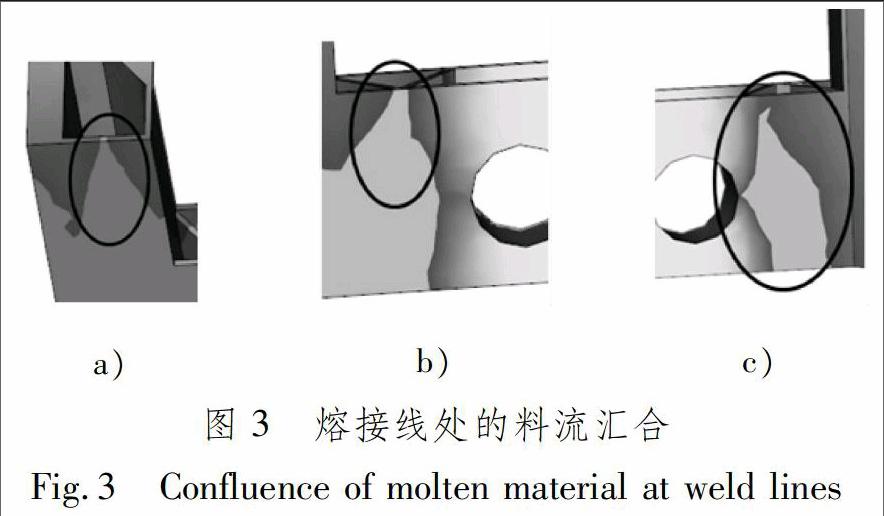

熔接线产生的原因主要与制件本身结构有关,例如图3,在熔接线产生的位置有深腔或大直径开孔结构,这些造型设计都极易产生熔接线,会对制件对应位置的结构强度有明显影响,必须进一步优化。[7]

2 改进措施

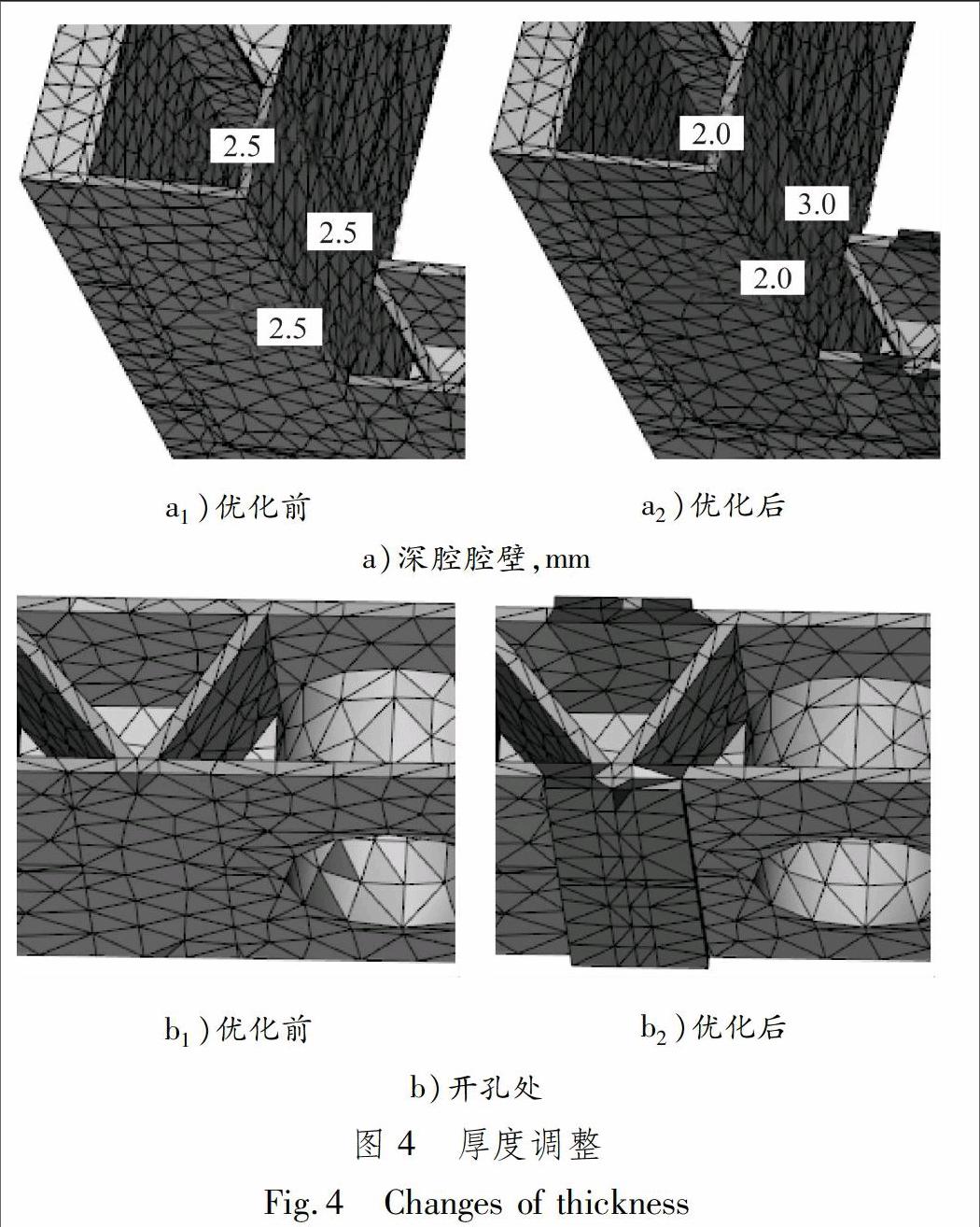

设计多个优化方案进行分析(浇口方案暂不变动),发现优化调整产生熔接线位置的局部厚度对产品改善效果比较明显。具体改动见图4:深腔处调整腔壁上的厚度,孔靠近深腔产生熔接线的位置局部加厚。这样优化可以使料流汇合条件(如汇合角位置、汇合角度大小以及汇合时的料流温度)发生改变,从而达到改善熔接线缺陷的目的。[8-9]

3 优化前后方案的对比分析

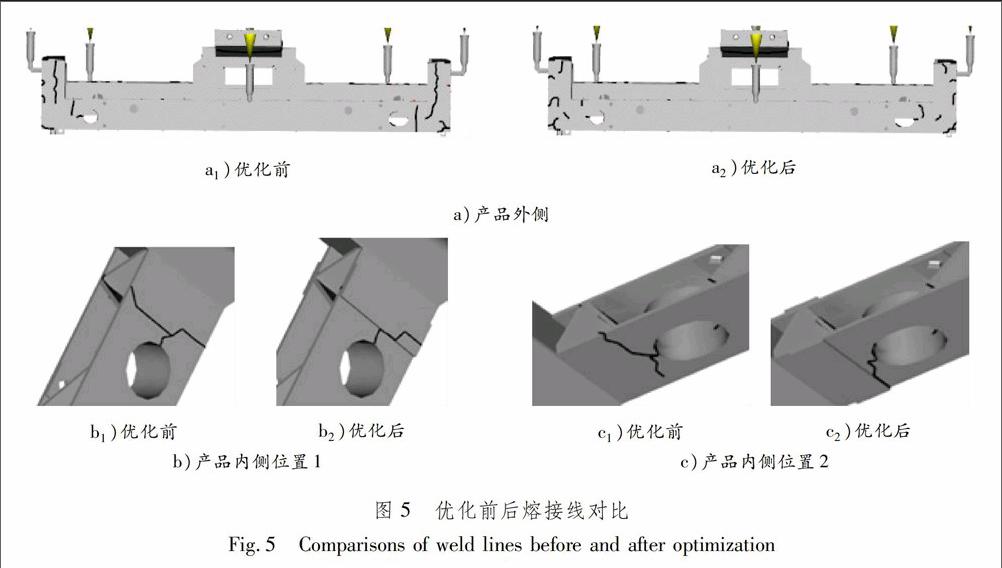

优化前后的熔接线对比见图5。熔接线的长度明显减小,部件质量有很大改进。图5a)为外侧熔接线问题较严重区域,图5b)和5c)为内侧熔接线问题较严重区域。偏长的熔接线,尤其是图5b)和5c)的2处贯穿结构的熔接线,对制件的结构强度影响比较大。

4 结束语

通过应用Moldflow软件模拟分析汽车前端模块成型过程,预测成型过程中可能出现的熔接线缺陷,在壁厚方面予以优化并进行分析,结果认为质量改善效果明显。由此可见,参与产品的同步CAE分析,在产品设计阶段可以为产品设计师提供产品优化方案,在模具设计阶段可以为模具设计人员提供模具优化方案。endprint

参考文献:

[1] 丁素芳, 庹海锋. 汽车全塑前端模块支架刚度的研究[J]. 现代制造工程, 2012(4): 35-39. DOI: 10.16731/j.cnki.1671-3133.2012.04.030.

DING S F, TUO H F. Stiffness study of automobile plastic front-end module frame[J]. Modern Manufacturing Engineering, 2012(4): 35-39. DOI: 10. 16731/j.cnki.1671-3133.2012.04.030.

[2] 盛治华, 安康. 长玻纤增强型材料在汽车前端模块中的应用[J]. 上海汽车, 2013(9): 55-57. DOI: 10.3969/j.issn.1007-4554.2013.09.15.

SHENG Z H, AN K. Application of long glass fiber reinforced material in front end module[J]. Shanghai Auto, 2013(9): 55-57. DOI: 10.3969/j.issn.1007-4554.2013.09.15.

[3] 邱晨曦, 胡琦. 材料创新对前端模块降本减重的可行性分析[J]. 汽车零部件, 2015(4): 44-46. DOI: 10.3969/j.issn.1674-1986.2015.04.023.

QIU C X, HU Q. Feasibility analysis of new material application on front end module for cost saving and weight reduction[J]. Automobile Parts, 2015(4): 44-46. DOI: 10.3969/j.issn.1674-1986.2015.04.023.

[4] 李金国, 陈兰贞, 马张其. 顺序阀技术在轿车后保险杠熔接痕控制中的应用[J]. 塑料工业, 2010, 38(6): 39-43.

LI J G, CHEN L Z, MA Z Q. Application of sequence valve technology in weld lines control of car back bumper[J]. China Plastics Industry, 2010, 38(6): 39-43.

[5] 钟剑灵, 张鹏. 汽车车灯聚光片熔接痕的消除[J]. 工程塑料应用, 2011, 39(1): 28-30. DOI: 10.3969/j.issn.1001-3539.2011.01.007.

ZHONG J L, ZHANG P. Eliminate weld lines in automotive headlight gathering the optical glass[J]. Engineering Plastics Application, 2011, 39(1): 28-30. DOI: 10.3969/j.issn.1001-3539.2011.01.007.

[6] 王力,赵堃,贡晓洁,等. 轿车玻璃升降器失效问题的分析解决[J]. 汽车工艺与材料, 2014(7): 42-45. DOI: 10.3969/j.issn.1003-8817.2014.07.010.

WANG L, ZHAO K, GONG X J, et al. Analysis and solution for electric powered glass regulation of automobile[J]. Automobile Technology & Material, 2014(7): 42-45. DOI: 10.3969/j.issn.1003-8817.2014.07.010.

[7] 刘珂君, 陈亮, 刘洪, 等. 提高注射成型塑料制品熔接痕强度的研究进展[J]. 现代塑料加工应用, 2012, 24(4): 57-60. DOI: 10.3969/j.issn.1004-3055.2012.04.016.

LIU K J, CHEN L, LIU H, et al. Advances in improving strength of weld line of injection molding plastic parts[J]. Modern Plastics Processing and Applications, 2012, 24(4): 57-60. DOI: 10.3969/j.issn.1004-3055.2012.04.016.

[8] 周雪峰. 注塑件熔接痕的形成及控制[J]. 常熟理工學院学报, 2012, 26(2): 63-65. DOI: 10.3969/j.issn.1008-2794.2012.02.013.

ZHOU X F. Forming and controlling methods of weld lines on injection molding parts[J]. Journal of Changshu Institute of Technology, 2012, 26(2): 63-65. DOI: 10.3969/j.issn.1008-2794.2012.02.013.

[9] 张克龙. 基于Moldflow减轻或消除汽车储物盒熔接痕的解决方案[J]. 模具工业, 2014(7): 65-68.

ZHANG K L. Moldflow-based solution to diminish or eliminate melting line in moulding automotive storage box[J]. Die & Mould Industry, 2014(7): 65-68.endprint