超临界锅炉右包墙过热器爆管原因分析及预防措施

苏永健,关鑫源

(宁夏京能宁东发电有限责任公司,宁夏 银川 750400)

超临界锅炉右包墙过热器爆管原因分析及预防措施

苏永健,关鑫源

(宁夏京能宁东发电有限责任公司,宁夏 银川 750400)

火力发电厂锅炉受热面四管泄漏防范对机组安全稳定运行至关重要,四管泄漏涉及锅炉、金属、化学等多个专业,与运行人员操作水平和检修质量等密切相关。根据锅炉包墙过热器爆管,从机组运行前后参数和检查情况,对可能导致爆管的原因进行逐一分析,得出了爆管的直接原因。根据机组目前运行存在的问题,提出和制定了相应的预防措施,对同类型超临界锅炉安全稳定运行有一定参考价值。

锅炉;包墙过热器;爆管;热应力

0 引言

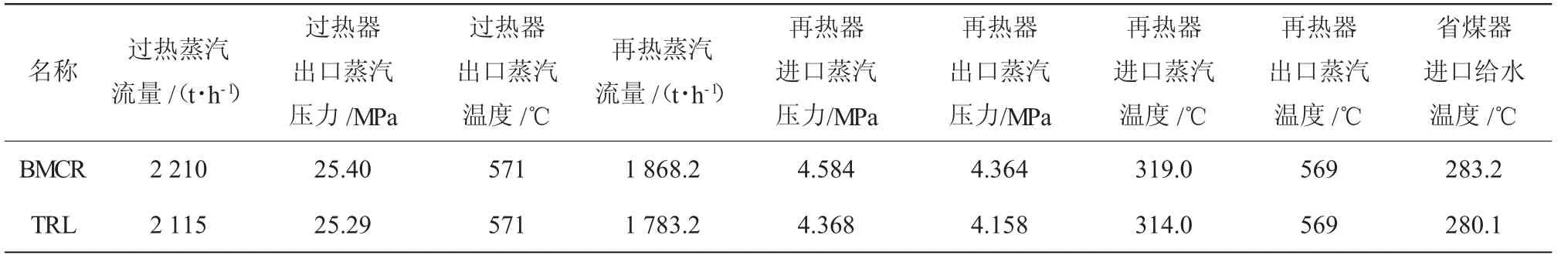

某厂2×660 MW HG-2210/25.4-YM16型锅炉是哈尔滨锅炉厂有限责任公司自主开发制造的燃煤超临界660 MW锅炉。为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,π型布置,单炉膛,尾部双烟道,全钢架,悬吊结构,锅炉主要参数见表1。采用中速磨直吹式制粉系统,每炉配6台ZGM113G-Ⅱ型磨煤机,5运1备;煤粉细度R90=18%。锅炉采用墙式切圆燃烧方式,主燃烧器布置在水冷壁的四面墙上,每层4只对应1台磨煤机。SOFA燃烧器布置在主燃烧器区上方的水冷壁的四角,以实现分级燃烧降低NOx排放。

2016年 7月 21日,7∶10分 2号机组负荷620 MW,机组补水率由1.1%上涨至1.97%,凝结水补水调门全开,补水量快速增加至最大值71 t/h,锅炉水平烟道右侧末再入口烟温明显降低,右侧低再入口烟温降低,就地有明显异音,判断锅炉泄漏,立即申请紧急停炉。

1 2号锅炉爆管检查情况

7月27日18时,在炉内温度和脚手架均具备条件后,入炉检查发现右包墙过热器的第1根管在顶棚过热器下部450 mm处靠炉前鳍片根部管失效,纵向开裂(裂透)约5 mm,吹漏与之相邻的前包墙右数第1根管,后继吹漏附近的水冷壁折焰角拉稀管及前包墙管5根。

7月28日,对爆管部位及附近管排进行详细检查,检查发现爆管吹损周围的顶棚过热器、右包墙过热器、前包墙过热器、折焰角拉稀管、水冷壁延伸侧墙管达到换管标准的共24根。

2 包墙过热器爆管原因分析

2.1 系统及设计参数

前包墙右侧的边管属于包墙过热器系统,上部与顶棚管出口集箱相连,下部与前包墙下集箱相连,这根管所处的位置属于水冷壁系统和右包墙系统的分界位置。前包墙右侧的边管与水冷壁延伸侧墙管内的介质不同,与右包墙管内介质相同。前包墙右侧边管管内介质流向为自上而下,两侧右包墙过热器和水冷壁延伸侧墙管内介质流向为自下而上。

查阅热力计算结果,该部位各烟气和管内工质出入口温度均可满足在各个负荷下系统运行要求。

表1 锅炉主要设计参数(g为表压力)

2.2 安装焊接工艺及质量

从设计图纸要求的焊接工艺来看:要求在现场进行焊接时鳍片部位角焊缝在全长度上连续焊好焊透,焊角K值为5 mm。现场检查均满足焊接工艺要求,未发现咬边现象。该部位受热面管对接焊口均采用全氩焊接,焊口100%射线探伤,管道对接焊口中心线距离管道弯曲起点大于管道外径,且大于100 mm,该部位安装时为散管,不存在强力对口,焊接工艺及质量均符合要求。

2.3 材料机械性能和金相组织分析

2016年8月2日对2号锅炉右包墙过热器爆管外送进行机械性能试验和金相检验,检验结果如表2。

表2 拉伸试验检测数据

从检验结果可以看出:送检样品的下屈服强度、抗拉强度和断后伸长率均在GB5310—2008规定的范围内。在金相显微镜500×的倍率下,送检样管呈珠光体加铁素体,球化级别为:Ⅰ级未球化,检验结果均满足GB5310—2008和DL/T787—2001中相关规定。

2.4 运行参数分析

按照电网两个细则要求,机组正常运行中必须投入AGC模式。AGC模式下,机组变负荷率在10~12 MW/min运行,机组升降负荷速率较快,锅炉运行调整频繁,在升降负荷过程中造成锅炉运行参数如主汽压力、温度等都会发生波动。

查阅2号锅炉历次启停机和正常运行过程中机组负荷、过热器壁温、主汽压力、温度变化曲线,机组负荷变化过程中,过热器壁温的变化较平缓,壁温变化速率在3℃/min范围内,主汽温度、压力变化平稳。

2.5 爆管部位设计结构及膨胀分析

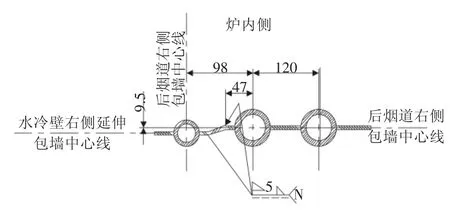

爆管部位从炉前至炉后具体设计为水冷壁右侧延伸侧包墙、后烟道前包墙边管、后烟道右侧包墙。规格材质为:水冷壁右侧延伸侧包墙,φ44.5×7 mm,15CrMoG;后烟道前包墙边管,φ44.5×7 mm,15CrMoG;后烟道右侧包墙;φ63.5×10 mm,15CrMoG。3根管之间用δ=6 mm,15CrMoG钢板焊接密封连接。前包墙管(除左右侧第1根) 在水平烟道上部2根1组并列拉稀形成烟气通道,水平烟道下部管段共173根由δ=6 mm,15CrMoG鳍片焊接成一整片,2管中心距110 mm;而左右侧第1根管子在水平烟道上部管段向两侧包墙弯曲,并变径至与侧包墙和侧墙水冷壁管径相同,以保持结构平齐,且与侧包墙管由鳍片焊接成一整片,下部管段与其他管子焊接成一整体。顶棚管出口集箱长19.489 m,左右包墙第1根和水冷壁延伸侧包墙3根管让位后该集箱穿过左右包墙,集箱两头焊接加强护板并焊接鳍片与包墙形成一体(图1)。

图1 水冷壁延伸侧包墙及底包墙总图(mm)

锅炉本体采用全悬吊结构,使锅炉本体的每个部分能够比较充分的热膨胀,大大地减少了由于热膨胀受阻而产生的热应力。锅炉的自然热膨胀中心除了与锅炉的几何尺寸有关之外,还与温度的分布有关。而锅炉在启动低负荷、满负荷和停炉工况下温度的分布是不一样的。因此,锅炉的自然热膨胀中心是随着工况的变化而变化的。

炉膛前、后墙及后烟道前、后墙的膨胀中心设置在锅炉对称中心线;螺旋水冷壁侧墙膨胀中心设置在距炉膛后墙中心线1 300 mm处,垂直管屏水冷壁侧墙的膨胀中心设置在距炉膛后墙中心线1 300 mm处。

a)锅炉启停或升降负荷过程中升、降温速度过快,即瞬间煤水比过大,导致在介质流量增加与炉膛热输入的增加不匹配,又因为顶棚管出口集箱一半在炉内,受到烟气的加热,升降温速度快,在锅炉升降温速度过快的情况下,导致顶棚管出口墙集箱向炉两侧的膨胀量在短时间内比水冷壁延伸侧包墙的大很多,水冷壁延伸管屏又带着后烟道侧包墙一起膨胀,从而导致集箱与水冷壁延伸侧包墙、后烟道侧包墙连接的区域胀差很大[1]。

b)后烟道前包墙边管和与其相连的水冷壁延伸侧墙中的介质不同,分属于两个系统,流动方向也不同。在锅炉启动初期,水冷壁延伸侧墙管内充满水,管子壁温较低,而前包墙这边管介质量较少,壁温较高。后烟道前包墙边管和水冷壁延伸侧墙管两者温差较大,导致上下及前后方向膨胀不同步[2],后烟道前包墙边管为直管段结构不能吸收膨胀不同步产生的胀差。

2.6 爆管部位应力分析

爆管区域顶棚管出口集箱、后烟道前包墙、后烟道右包墙、水冷壁延伸墙在此集中,结构复杂。其中顶棚管出口集箱、后烟道前包墙、后烟道右包墙属于过热器系统,水冷壁延伸侧墙属于水冷壁系统,分属2个不同的系统。水冷壁系统先有介质,过热器系统后有介质,所以包墙过热器系统受热膨胀要快一些,在机组启停及机组升降负荷变工况过程中,随着温度的升降变化,两个系统就会产生胀差,随之产生过大的热应力,热应力随着机组升降负荷工况变化而频繁变化。若升温或降温速度过快,2个系统的胀差就会很大,就会产生过大的热应力。右包墙与前包墙右侧第1根管上部管段和水冷壁延伸侧包墙由鳍片连接成一体,各管及集箱沿各个方向整体膨胀或收缩过程中因胀差产生的应力无法有效释放,导致在右包墙第1根管鳍片根部应力集中[3]。

通过以上分析可知此次爆管原因为:右包墙、水冷壁延伸侧墙、前包墙和顶棚出口集箱在机组启动和运行过程中因受热不均匀,导致各方向膨胀不同步且膨胀量也不同。前包墙边管设计为直管与右包墙右侧第1根管由鳍片连接成一体,结构设计不合理,局部膨胀受阻。右包墙第1根在让位管弯管段受膨胀或收缩形成外力,导致该部位受力大增,系统受热膨胀产生的热应力过大不能释放,在应力集中、薄弱的位置管材受交变热应力作用产生疲劳裂纹,裂纹延深至管子内壁后导致管子泄漏。

3 爆管部位处理情况

a)对此次泄漏、吹损的顶棚过热器、右包墙过热器、前包墙过热器、水冷壁折烟角拉稀管、水冷壁延伸侧墙管共24根管段已割除并更换新的管段。

b)结合哈尔滨锅炉厂处理意见和现场实际情况,应该提高管子的柔性,提高其吸收胀差产生交变应力的能力,所以此次将后烟道前包墙边管与顶棚出口集箱连接处更换为弯管。另外,装配的新弯管不与相邻管子连接到一起,与相邻管子之间安装的密封钢板不与新弯管焊接,只与旁边的鳍根焊接连接到一起,防止保温材料脱落(见图 2)。

图2局部改造及密封板安装图

4 防范措施

a)对炉左相同部位进行扩大性检查,对相同部位着色检查发现鳍片根部有一处10 mm长浅表性裂纹,打磨至管壁后未发现裂纹。对炉左原前包墙边管更换为带弯头管段。

b)为防止其他部位产生类似缺陷,对尾部烟道中间隔墙出口集箱出入口边管进行着色探伤,对连接鳍片割止裂缝和止裂孔。

c)调研咨询哈尔滨锅炉厂及同类型投产锅炉存在的问题,对需要进行局部改造的在后续检修中进行整改,防止同类型问题的发生。

d)加强对尾部低温过热器、低温再热器、包墙过热器等部位检查的力度,对结构复杂和应力集中区域定期检查,对发现问题部位进行扩大性检查。

e) 制定切实可行的受热面管金属监督计划,在后续检修中逐步安排实施。

f)查阅出厂图纸,对设计和安装结构进行对比分析,对存在问题积极联系锅炉厂协调解决。

g)做好燃烧调整工作,防止出现运行超温和升降温速率过快现象。

h)坚持“逢停必查”的原则,对投产至今爆管部位和缺陷较多部位重点检查。加强防磨防爆人员队伍建设,提高相关专业人员的防磨防爆技术水平。

i)按照“四不放过”原则,做好“四管”爆漏事故分析,对四管爆漏事故要如实记录爆漏前的运行工况及处理措施。认真分析每一起“四管”爆漏事故,查明原因,明确责任,以便吸取教训,采取相应的改进措施。

[1] 胡锋涛,宋利,曹艳萍.1 950 t/h超临界直流锅炉侧包墙过热器泄漏原因分析 [J].电站系统工程,2011(5).27(3):31-32.

[2] 黄文锋.锅炉水平烟道处包墙过热器管开裂原因分析及改进[J].电力安全技术,2009(8):39-40.

[3] 魏秉科.DG2070/17.5-Ⅱ6型锅炉前包墙管泄漏故障分析[J].宁夏电力,2011(3):32-34.

Cause Analysis and Preventive Measures of Tube Burst in Wall-enclosure Super-heater of Super Critical Boiler

SU Yongjian,GUAN Xinyuan

(Ningxia Jingneng Ningdong Electric Power Co.,Ltd.,Yinchuan,Ningxia 750400,China)

To prevent leakage of four tubes in boiler's heating surface is of importance for the safety and stability of the unit in the thermal power plant.The leakage ofthe four tubes is closelyrelated tothe operation level and service quality ofthe personnel in the field of boiler,metal,chemistryand soon.In viewofa tube burst accident ofa wall-enclosure super-heater,each factor that maylead totube burst is analyzed,and the reason leading to the burst is finally identified.According to the problems existing in the operation of the unit,the corresponding preventive measures are put forward and developed,which could provide references for the safe and stable operation of the supercritical boiler ofthe same type.

boiler;wall-enclosure super-heater;tube burst;thermal stress;expansion

TK428

B

1671-0320(2017)05-0066-04

2017-07-02,

2017-07-22

苏永健(1973),男,内蒙古鄂尔多斯人,2010年毕业于华北电力大学电气工程专业,硕士,高级工程师,从事电厂生产管理工作;关鑫源(1987),男,甘肃平凉人,2012年毕业于华北电力大学动力机械及工程专业,硕士,工程师,从事锅炉设备检修工作。