多用途飞船缩比返回舱创新研制管理模式探索

杨庆 黄震 吴文瑞 张柏楠 杨雷

(中国空间技术研究院载人航天总体部,北京 100094)

多用途飞船缩比返回舱创新研制管理模式探索

杨庆 黄震 吴文瑞 张柏楠 杨雷

(中国空间技术研究院载人航天总体部,北京 100094)

为验证新一代载人飞船返回舱新气动构型、可重复使用等关键技术,研制多用途飞船缩比返回舱,并开展关键技术在轨演示验证飞行试验,探索并实践预研成果与型号相结合的创新研制管理模式,采用一步飞行产品投产,按照方案阶段和飞行演示阶段规划研制流程,对照卫星和飞船等航天器开展全生命周期计划管理和关键节点调度,制定适应性产品保证体系,实施产品分类质量管控,圆满完成项目研制和飞行任务实施,达到了预期试验目的。该项目研制实现了预研项目与型号研制的有机结合,拓展了研发范畴,为提升研发成果探索了新路径。

多用途飞船;缩比返回舱;项目管理;飞行试验

1 引言

为满足我国载人深空探测任务、在轨服务应用的任务需求以及低成本天地往返运输的使用需求,迫切需要研制新一代天地往返运输系统。当前,美、俄等国均在加紧研制功能和性能更强的新一代多用途飞船[1-7],瞄准空间站、载人登月、载人深空探测等多个领域,纷纷开展飞行试验,在未来几年内将具备载人飞行能力。

本文介绍了利用长征七号运载火箭首飞机会,研制的多用途飞船缩比返回舱,并对新一代载人飞船气动构型设计与验证等关键技术进行在轨演示验证,为研制新一代载人飞船奠定基础。项目在借鉴以往载人航天工程管理经验的基础上,结合任务及研制特点,采用了创新研制管理模式,圆满组织完成了项目研制和飞行任务实施,达到了飞行试验目的。

2 缩比返回舱方案概述

多用途飞船缩比返回舱为长征七号运载火箭首飞的主要载荷之一,其主要任务是通过飞行试验,获取新气动外形返回舱的气动数据,验证返回舱气动外形设计,同时对新一代载人飞船可重复使用设计等关键技术进行探索和验证。

受运载火箭包络和首飞载荷质量限制,按照气动相似原理,多用途飞船缩比返回舱的外形尺寸相对新一代载人飞船返回舱采用一定比例缩比,如图1所示。缩比返回舱设置了构型与承载、姿态与轨道控制、气动测量、回收、信息管理、能源管理和热管理等7个功能,共配置124台/套设备。缩比返回舱发射入轨后,利用火箭末级完成在轨飞行期间的姿态与轨道控制以及返回制动,与末级分离后,返回舱自主起旋,采用慢速自主升旋无控再入飞行模式,再入飞行期间利用配置的气动测量传感器完成动压、温度/热流等参数的测量,并存储在黑匣子中。返回地面后,通过弹道重建和气动参数解算获取气动力/热参数,用于评估返回舱气动外形。

3 项目研制特点

1)工程研制管理模式新

本项目是基于载人航天后续任务综合论证和相关预先研究成果,策划并实施的一次关键技术在轨飞行演示试验,主要目的是突破关键技术,为新一代载人飞船研制奠定技术基础。

该项目在任务性质、工程组织实施管理等方面都与目前正在实施的神舟飞船、货运飞船等载人航天工程项目不同,因此,不能完全照搬目前的载人航天工程研制体系,须探索预研成果与型号相结合的项目研制管理模式。

2)研制周期短

多用途飞船缩比返回舱为全新的项目,从开始搭载立项论证到完成出厂仅30个月,研制周期短,因此需要在进度约束下,统筹规划研制技术和计划流程。

3)产品状态复杂

为满足研制任务要求,大量使用了神舟飞船返回产品,采用了其他型号成熟设备,使用了多台商业采购产品,并搭载了多台载荷设备,返回舱上产品构成及状态复杂。不能完全照搬其他载人航天器产品保证要求,须根据本次飞行试验任务目标,在卫星和飞船等型号通用产品保证相关要求的基础上,结合多用途飞船缩比返回舱产品特点,探索制定适应性的产品保证要求。

4 项目创新研制管理实践

结合项目研制特点,从项目组织管理、项目研制流程规划与组织实施、复杂状态产品保证管理等方面进行了创新性探索与实践。

4.1 拓展载人航天研发范畴

通过在轨演示,拓展了载人航天研发范畴。项目探索并实践了预研与型号相结合的载人航天工程项目组织管理模式。项目成果应用单位(用户)与项目研制抓总单位签署研制合同,并按型号要求组织开展项目研制、发射任务实施和飞行任务总结,同时按合同要求完成项目结题验收,对预研成果的在轨演示验证情况进行总结;项目研制抓总单位将项目纳入科研生产管理,根据用户要求组织完成项目研制、发射和任务总结。

通过一次飞行试验,实施了多项关键技术集成演示验证,拓展了载人航天研发范畴,为提升载人航天预研成果提供了新途径,并积累了宝贵的工程经验。

4.2 制定飞行演示研制流程

结合项目研制周期短的特点,统筹优化,按照方案阶段和飞行演示阶段规划研制流程,对研制技术流程和计划流程实施统筹策划和精细安排,方案设计、仿真分析、试验验证、详细设计和产品投产交付等多条线研制工作同步开展,并结合多用途飞船缩比返回舱热控和结构设计特点,采用力热仿真分析和虚拟力热试验,替代大型力热实物试验,全面使用电缆三维数字化设计制造、三维虚拟总装设计及装配、全三维无图纸数字化现场总装等数字化设计、仿真与制造技术,优化研制流程,缩短研制周期。

4.3 按照正样型号计划管理

为不影响火箭首飞进度,节点调度按照项目科研生产管理要求,借鉴其他载人航天器型号经验,开展全生命周期和年度工作项目策划,制定详细的计划流程,定期召开调度会,对计划节点和短线项目实施动态跟踪管控,确保研制进度。

4.4 创新产品分类质量管控

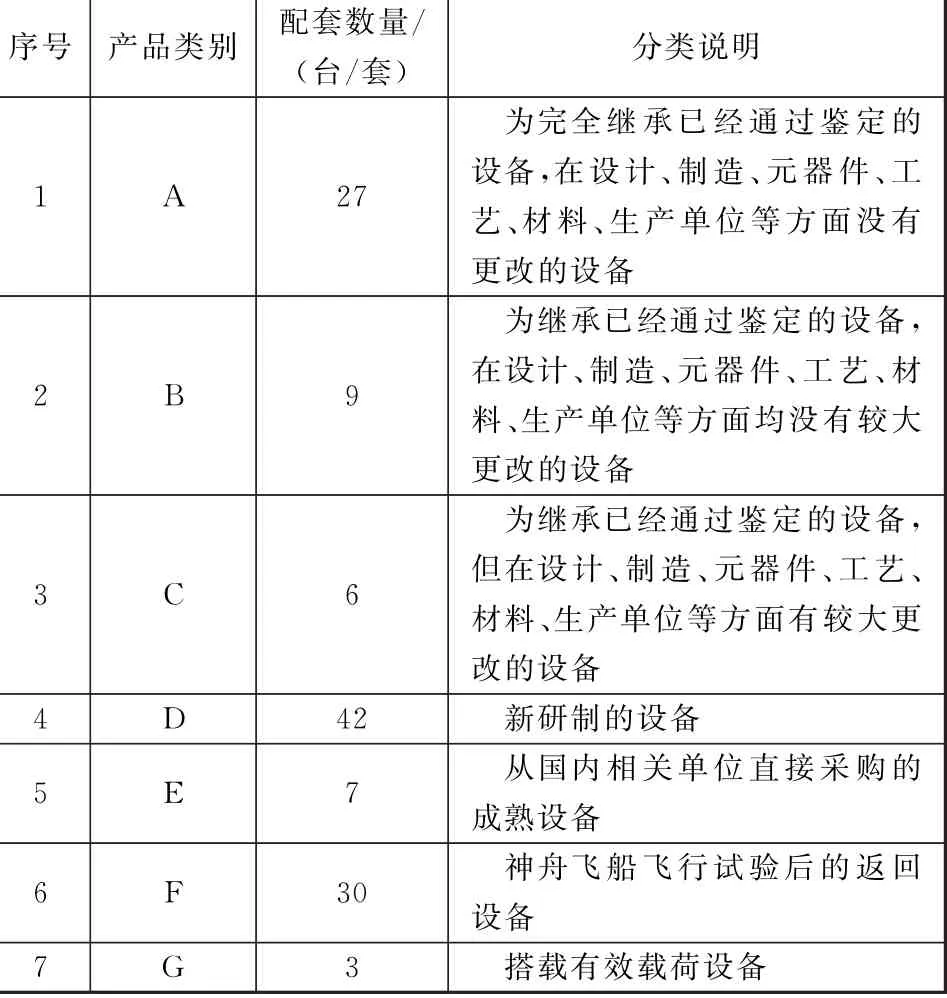

在产品保证管理方面,为确保返回舱产品质量,根据产品特点,对配套的124台/套产品进行合理分类,分为A~G七类,如表1所示。以取得关键技术飞行演示验证试验任务成功为目标,在借鉴卫星和飞船等型号通用产品保证相关要求的基础上,围绕产品保证管理、质量保证、可靠性保证、安全性保证、空间环境适应性保证、元器件保证、原材料及工艺保证、软件保证、地面设备保证等产品保证要素,制定了适应性的产品保证大纲、要求和计划,并经过专家评审确认,作为开展产品分类质量保证管理的依据。

表1 多用途飞船缩比返回舱产品分类说明Table 1 Product classification of scaled-down crew capsule

由表1可知,针对不同类产品的特点,产品质量管理保证工作也不一样,具体要求如下。

1)A~D类

A~D类产品涉及平台的关键产品,须严格按照神舟飞船、货运飞船等载人航天器通用型号的产品保证要求开展产品保证管理,确保产品质量。

2)E类产品

E类产品为返回舱平台非关键产品,产品工作失效对系统功能、性能不会产生较大的影响。采取以下产品保证管理措施:总体制定产品技术要求,明确功能、性能、对外接口和产品保证管理相关要求;产品生产、试验和测试期间,重点对产品的外部接口、功能、性能、设备配套、产品状态(工艺件或正样件)实施技术状态控制;要求产品承制单位梳理产品使用的元器件、原材料和工艺清单,并备案;允许按照产品承制单位相关质量管理要求开展元器件、原材料和工艺保证工作,但要按照项目环境试验规范要求100%通过验收级力学和热环境试验考核,以通过整机环境应力筛选,确保产品的环境适应性;允许按照产品承制单位相关软件管理要求开展产品软件质量管理,但要求开展测试覆盖性分析,在产品交付前加强单机产品测试,以充分暴露软件设计等问题,产品交付后总体加强系统综合测试,确保软件测试充分;制定产品验收要求,精简产品交付数据包,主要包括产品测试报告、产品环境试验报告、专项试验报告、测试覆盖性检查报告、研制(质量)总结报告、产品证明书和履历书,并加强产品验收过程管理,对产品功能、性能和接口等要求的符合性进行确认。

3)F类产品

F类产品涉及平台关键产品。缩比返回舱使用该类产品的目的是通过飞行试验对单机产品的可重复使用技术进行探索和评估。产品包括以下两类:第一类是直接继承返回状态的产品;第二类是在继承返回状态基础上进行适当更改的产品。为确保返回产品满足任务使用要求,采取以下措施:

(1)策划并实施了返回产品可重复使用专项试验。选取其他若干台典型的神舟飞船返回产品,按照神舟飞船产品环境试验规范要求,开展20次验收级正弦振动-随机振动-冲击力学环境循环试验,每次试验后测试产品性能指标,并进行开盖,检查设备内部印制板和元器件受损情况,对返回产品经历多次力学环境后的可重复使用能力进行评估,对返回舱上使用的返回产品是否具备再次飞行能力进行旁证。

(2)从功能、性能、对外接口和使用环境等方面开展返回产品的任务适应性分析,并由原单机承制单位将返回产品取回进行复测。对于第一类返回产品,经复测合格后直接交付使用,元器件、原材料和工艺维持返回状态不变,软件随硬件一并复测并交付;对于第二类返回产品,严格按照神舟飞船等载人航天器技术状态管理要求实施更改论证,更改涉及的元器件、原材料或工艺选用按照原型号要求执行,完成产品更改及测试验证后,按照环境试验规范要求补充开展环境试验,软件按照原型号软件工程化要求开展分类管理、需求分析、更动论证、第三方回归评测和软件验收。

(3)简化返回产品的数据包,返回产品的设计、生产等过程数据包文件均沿用神舟飞船,交付数据包文件包括产品复测报告(第一类返回产品)、产品复测及更改总结报告(第二类返回产品)、产品证明书和履历书。

4)G类产品

制定对有效载荷产品的接口要求,明确机械、供电、热控、信息等接口和安全性相关要求;载荷研制期间,对产品的外部接口、设备配套、产品状态(工艺件或正样件)实施技术状态控制;载荷按照项目环境试验规范要求100%通过验收级力学和热环境试验考核,并开展电磁兼容性试验(EMC)的分析和测试,确保有效载荷不影响返回舱平台产品;制定产品验收要求,明确产品数据包及具体交付验收要求,交付数据包主要包括产品接口测试报告、产品环境试验报告、专项试验报告、接口测试覆盖性检查报告、研制(质量)总结报告、产品证明书和履历书,验收过程中加强对载荷与平台接口的设计与验证确认。

4.5 尝试扁平化项目管理

多用途飞船缩比返回舱研制取消了分系统设置,采用“总体-单机”两级的总体一体化设计全新研制管理模式。通过加强系统任务分析、总体设计和指标体系分解,直接给单机提出研制和验收要求;总体单位作为单机产品的用户,直接参与单机强制检验点确认等生产过程控制;采用单机直接交付验收模式;根据单机产品特点识别单机在总装和综合测试期间的具体要求,并落实在装配、总装和测试(AIT)过程中;采用集中判读综合测试模式,测试判读人员由总体单位人员组成,大幅缩减综合测试人员规模。相对以往载人航天器型号采用的“总体-分系统-单机”三级研制管理,采用两级的扁平化管理模式,提升了系统设计性能,提高了研制效率。

5 实践效果

多用途飞船缩比返回舱飞行演示试验项目于2013年8月启动立项论证,2014年4月18日正式批复立项。项目采用了一步飞行产品投产、“总体-单机”一体化设计的新研制模式,全面使用了三维数字化设计、仿真与制造技术,创新探索并实践了适应关键技术飞行演示任务性质和不同类型产品特点的产品保证体系。2014年12月完成了首轮总装测试,先后完成了6轮总装、5个阶段综合测试、5项载荷组合体和大系统间试验,于2016年4月下旬完成出厂评审,空运至发射场,在发射场历时45天,按照测试发射技术流程完成了发射场全部工作项目及发射准备工作。

2016年6月25日20时00分,多用途飞船缩比返回舱在海南文昌发射场搭载长征七号运载火箭成功发射,在轨稳定飞行约19 h后,于6月26日15时41分安全着陆在巴丹吉林沙漠,飞行演示任务取得了圆满成功(见图2)。

飞行试验后,完成气动测量数据处理和气动参数辨识,成功获取新一代载人飞船返回舱近地返回的气动特性参数,验证了返回舱气动外形设计的正确性,突破了新一代载人飞船气动构型设计与验证的关键技术,以及可拆卸式防热结构设计关键技术,验证了新型铝镁钪合金材料的制造技术和性能,初步探索并验证了可重复使用关键技术,为后续研制新一代载人飞船奠定了坚实基础。

6 结束语

通过多用途飞船缩比返回舱项目的实施和创新管理模式的探索与实践,实现了预研成果与型号工程实施的有机结合,有效拓展了载人航天研发范畴,项目的研制管理经验可为航天工程后续相关任务的组织实施提供一定的参考借鉴。

References)

[1]David E W.Commercial crew development environmental control and life support system status,JSCCN-22060[R].Houston,TX:Johnson Space Center,2011

[2]Paul M,Larry P.Orion multi purpose crew vehicle exploration flight test objectives[C]//63th IAC.Naples:International Aerospace Federation.Paris:IAF,2012

[3]John F L,Richard A B,Cynthia D C,et al.Multi purpose crew vehicle environmental control and life support development status,JSC-CN-27502[R].Houston,TX:Johnson Space Center,2012

[4]Kelly J M,Karen L B,et al.Orion crew module aerodynamic testing,AIAA-2011-3502[R].Washington D.C.:AIAA,2011

[5]Mckinney J,Ferguson P,Weber M L,et al.Initial testing of the CST-100 aerodynamic deceleration system,AIAA-2013-1263[R].Washington D.C.:AIAA,2013

[6]Mckinney J,Ferguson P,Weber M L,et al.Boeing CST-100 landing and recovery system design and development testing,AIAA 2013-1262[R].Washington D.C.:AIAA,2013

[7]阳光.俄罗斯的新载人飞船项目——PPTS[J].中国航天,2011(7):16-21 Yang Guang.The Russian new manned spacecraft project-PPTS[J].Aerospace China,2011(7):16-21(in Chinese)

Exploration of Innovative Management of a Scaled-down Crew Capsule of Multi-purpose Spaceship

YANG Qing HUANG Zhen WU Wenrui ZHANG Bainan YANG Lei

(Institute of Manned Space System Engineering,China Academy of Space Technology,Beijing 100094,China)

In order to demonstrate the new aerodynamic shape and reusable design technology of China’s new generation manned spaceship crew capsule.A scaled-down crew capsule of multipurpose spaceship is developed.According to the project characteristics,innovative project management methods are researched and practiced,including combination of advance research of key technologies and demonstration by flight test,flying products are produced while designs are still being tested,project development process is divided into two phases of scheme research and flight-model design,the lifecycle planning management method is carried out according to other aerocrafts such as satellite and spaceship,the products are sorted so as the product quality could be managed accordingly.By these project management methods,the development and flight test of scaled-down crew capsule are successfully conducted.By the flight test of scaled-down crew capsule,the project and scientific objectives of scaled-down crew capsule are successfully achieved.By the project,the combination of research and development and flight demonstration are realized,the research and development scope of space engineering is expanded,which opened a new path for demonstrated the research and development achievements.

multi-purpose spaceship;scaled-down crew capsule;project management;flig ht test

V475

A

10.3969/j.issn.1673-8748.2017.05.020

2017-09-20;

2017-09-30

杨庆,男,博士,从事载人航天器总体设计工作。Email:qingyang1128@126.com。

(编辑:李多)