风机叶轮腐蚀开裂机制与预防

陈兆兵,周 兵,胡金荣,张临财

(1.江苏井神盐化股份有限公司,江苏 淮安 223200;2.淮阴工学院 机械与材料工程学院,江苏 淮安 223003)

风机叶轮腐蚀开裂机制与预防

陈兆兵1,周 兵1,胡金荣1,张临财2

(1.江苏井神盐化股份有限公司,江苏 淮安 223200;2.淮阴工学院 机械与材料工程学院,江苏 淮安 223003)

在微观组织和裂纹形貌观察的基础上,分析了失效叶轮早期腐蚀开裂机制。结果表明,叶轮失效是Cl-促进下应力腐蚀开裂造成的。在叶轮本体上焊接扰流板后,焊接热循环使靠近熔合线的叶轮本体组织发生了显著变化,其中二次相的析出直接导致了叶轮本体耐蚀性降低,进而在工作应力和焊接残余应力联合作用下发生了应力腐蚀开裂,分析表明,叶轮本体上工作应力非均匀分布,越靠近叶轮心部,工作应力越大,越容易引发应力腐蚀开裂。进而提出了去除靠近叶轮心部4个扰流板的预防措施并进行了生产验证,结果表明,这一做法可有效预防叶轮过早应力腐蚀开裂。

盐化工;超级不锈钢;焊接;应力腐蚀开裂;扰流板

0 引言

制盐主要通过蒸馏卤水来实现,卤水为氯化钠、氯化钙和氯化铵的饱和水溶液。为了节约能源、降低成本,采用热压缩风机将蒸馏卤水产生的蒸汽压缩升温,再送至蒸发罐前端对卤水进行预热,实现热量的循环利用。由于高温蒸汽具有一定溶解离子的能力,加之裹进蒸汽中的小液滴本身对离子的携带作用,蒸汽中难免含有一定量的离子,其中,具有侵蚀性的氯离子经化验含量为50 mg/kg左右,因此,热压缩风机叶轮使用具有优良耐蚀性能的2507不锈钢制造。2507不锈钢是一种超级双相不锈钢(Super Duplex Stainless Steel, SDSS),耐点蚀当量(Pitting Resistance Equivalent Number, PREN)大于40,在氯离子环境中具有极强的耐点蚀及耐应力腐蚀开裂(Stress Corrosion Crack, SCC)能力[1-2]。2507不锈钢由铁素体和奥氏体相组成,经过恰当的固溶处理后的两相体积比接近1:1,获得最优的耐腐蚀性能[3-5]。

叶轮原设计使用寿命为5年,由于出现腐蚀开裂而导致过早失效,实际使用寿命只有1 年。已有的研究表明,焊接热循环易破坏SDSS原有平衡组织,并使合金元素在两相中的分配发生变化,还可能析出有害二次相,导致其耐蚀性下降[6-8]。叶轮是大型焊接件,焊缝众多,且未作焊后热处理,因此,叶轮过早腐蚀开裂应该与焊接有关。通过对焊缝组织的观察,文章分析了显微组织演变过程及腐蚀开裂的原因,提出并验证了防护措施。

1 实验方法与结果

1.1试样制备

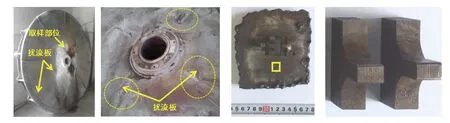

叶轮本体主要由两块距离0.2 m中间夹有风叶的厚0.012 m、直径1.8 m的2507SSDS钢板手工电弧焊焊接而成,在其中的一块板上焊接12个条形扰流板,其中8个靠近叶轮本体边缘均匀分布,另外4个靠近叶轮本体心部均匀分布,如图1(a)所示。扰流板使用与叶轮本体相同的材料。叶轮工作时转速为2980 rad/min。所有失效叶轮在其近心部的扰流板附近可见到明显的裂纹,大多数裂纹起源于焊缝且靠近熔合线附近的叶轮本体一侧,长短不一,如图1(b)中圆圈处。割取含扰流板在内的样块,尺寸为0.13 m×0.13 m,如图1(c)所示,用线切割方法从样块中截取两个试样,如图1(d)所示。

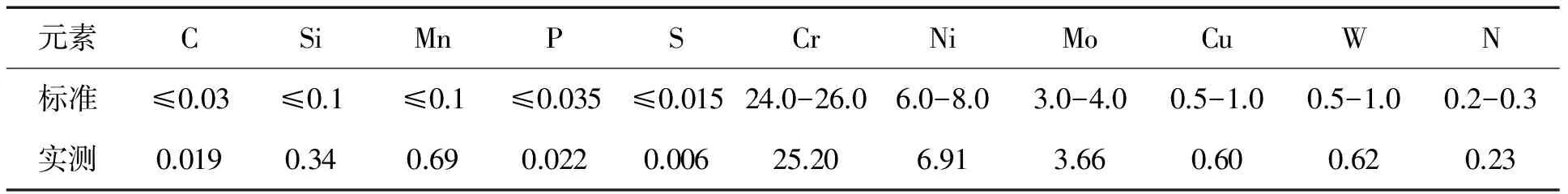

1.2化学成分

在失效叶轮本体上钻屑取样,根据GB/T11170-2008标准,用PANalytical Axios型X荧光光谱仪分析其化学成分。由表1可以看出,各元素的含量均符合2507SDSS规定的指标范围。

(a)失效叶轮 (b)裂纹位置 (c)样块 (d)试样

元素CSiMnPSCrNiMoCuWN标准≤0.03≤0.1≤0.1≤0.035≤0.01524.0-26.06.0-8.03.0-4.00.5-1.00.5-1.00.2-0.3实测0.0190.340.690.0220.00625.206.913.660.600.620.23

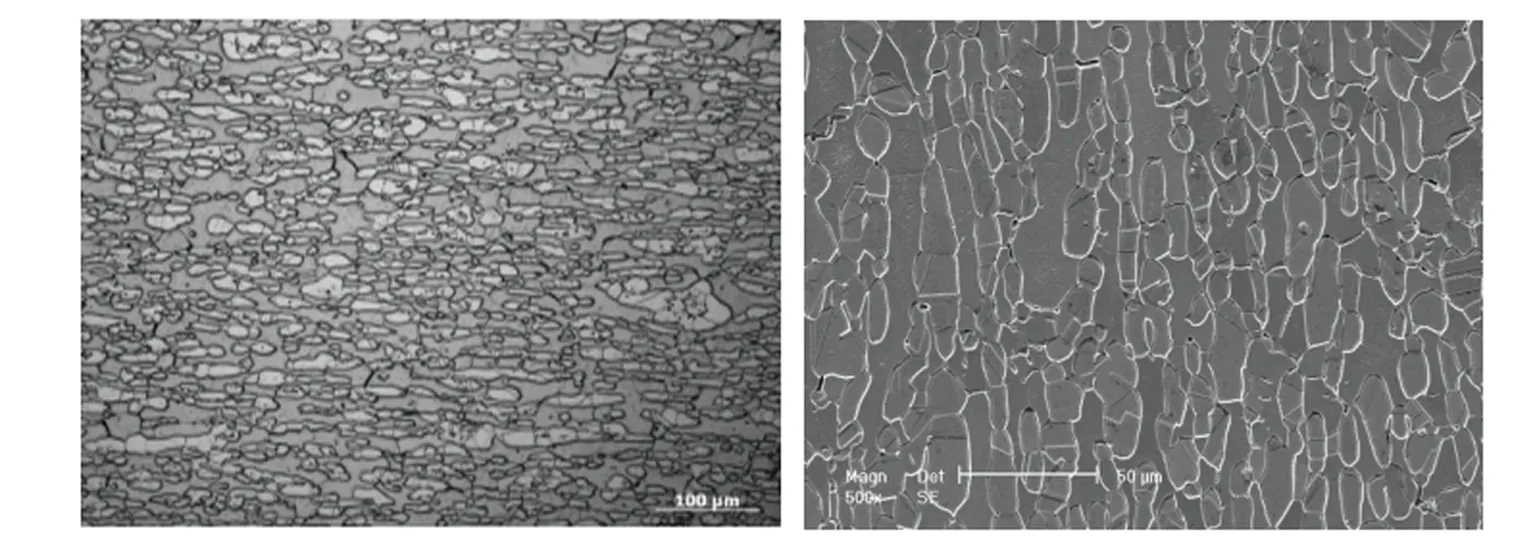

1.3显微组织

在远离焊接热影响区的失效叶轮本体上、图1(c)中方框处截取0.01 m×0.01 m的金相试样,连同图1(d)所示的试样研磨抛光后,用10%(体积分数)草酸溶液在2.0 V电位下电解刻蚀20 s,丙酮清洗后,用Zeiss Axio Observer. Z1m型光学显微镜(OM)和FEI INSPECT-F扫描电镜(SEM)观察显微组织。由图2可见,叶轮本体为奥氏体与铁素体双相组织,两相的体积比基本为1:1,说明焊接用板材经过了恰当的固溶处理,在卤水蒸汽中应该可以长期服役[9]。由图3可见:叶轮本体和扰流板本体均为细小的铁素体+奥氏体双相组织,扰流板本体与叶轮本体之间并未完全焊死,二者之间留有缝隙;焊缝由粗大铁素体柱状晶构成;焊缝及焊缝与扰流板本体交界区域未观察到裂纹,在焊缝与叶轮本体交界区域存有微裂纹,该裂纹萌生于表面,位于焊缝热影响区内靠近熔合线的叶轮本体一侧。

1.4裂纹的SEM-EDS分析

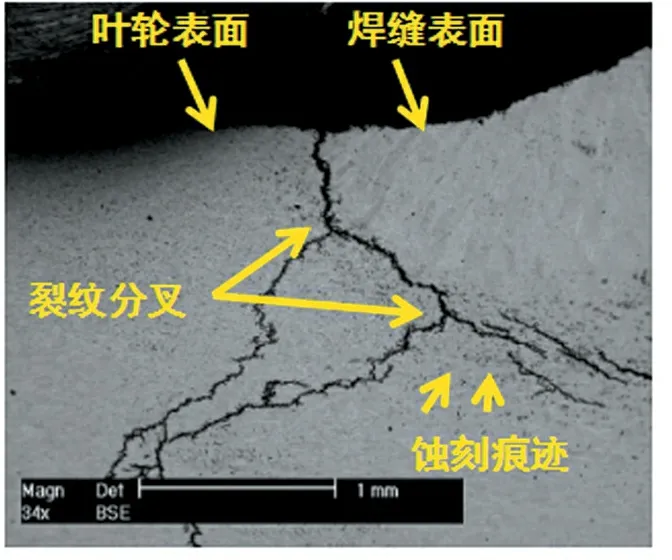

用FEI INSPECT-F扫描电镜观察图3(c)中的裂纹形貌,用附带的X-max型射线能谱仪(EDS)分析微区成分。由图4可见,裂纹在扩展过程中,频繁分叉、桥接,呈典型的树枝状特征,据此可以推断该裂纹为应力腐蚀开裂的结果。在裂纹扩展路径上叶轮本体侧的腐蚀较严重,可见明显的草酸电解蚀刻痕迹(黑色斑点)。

(a)OM形貌 (b)SEM形貌

(a) 交界区域 (b) 焊缝 (c) 熔合线附近区域

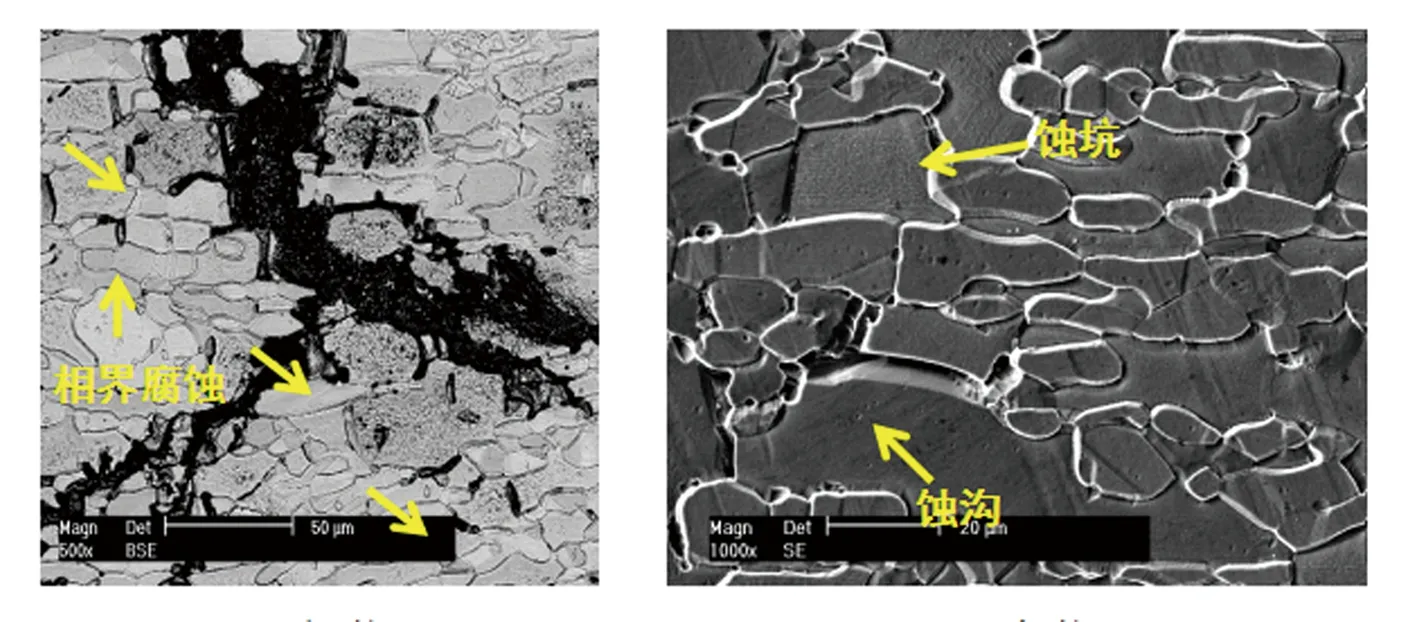

由图5可以看出,高倍观察下的上述蚀刻痕迹实际上是在奥氏体和铁素体相界形成的蚀坑和蚀沟,或是在铁素体内部形成的蚀坑。由于草酸选择性腐蚀Cr23C6、Cr2N,说明叶轮本体微观组织发生了变化,焊接后析出了富铬相。

图4图3(c)中裂纹的SEM形貌

由图6可知,在裂纹尖端位置1处残留有微量的氯。这说明环境中的氯离子沿着裂纹向裂纹尖端传输,促进裂纹扩展,因此,该裂纹是Cl-促进下SCC的结果。另外,位置1富集了大量的铬元素,含量高达36.6%,远超过平均值25.2%,钼元素的含量只有2.77%,低于平均值3.66%。因此,进一步表明,析出的富铬而不富钼的二次相为Cr23C6、Cr2N。

2 开裂原因

2507双相不锈钢耐蚀元素含量较高,经过恰当的固溶处理后,能够得到比例相当的铁素体与奥氏体双相组织,从而在含Cl-环境中具备优良的耐腐蚀性能。然而,在焊接过程中,SDSS因焊接热循环的作用其原始组织容易被破坏[10],尤其是二次相Cr23C6、Cr2N等的析出 。二次相中富集了铬、钼等主要耐蚀元素[11-12],因而在其周围往往出现贫铬区而使其耐蚀性降低。由表1可见,叶轮所用不锈钢中含碳量非常低,只有0.019%(质量分数,下同),因此,在焊接过程中,Cr23C6型碳化物析出量非常少,对整体耐腐蚀性能基本没有影响。草酸电解蚀刻除了选择性腐蚀不锈钢中的Cr23C6外,还选择性腐蚀Cr2N[13]。因此,推测图5(b)中的蚀坑及蚀沟主要是草酸蚀刻Cr2N形成的。Cr2N周边为贫铬区,耐蚀性严重降低,因此,裂纹主要沿着Cr2N周边扩展。

(a)低倍 (b)高倍

图6 裂纹尖端的SEM形貌及位置1的EDS谱

SCC除了与材料耐蚀性有关外,还与构件所受拉应力条件有关,通常拉应力越大,SCC越早发生,裂纹扩展速率也越大。而且,只有拉应力超过阈值应力时才会产生SCC[14-15]。叶轮所受应力主要由工作应力及焊接残余应力两部分组成。其中工作应力由叶轮旋转时的离心力及扭矩产生。由于叶轮直径达1.8 m,其极惯性矩很大,因此,扭矩产生的工作应力可以忽略不计,离心力产生的工作应力计算公式为[15]

(1)

(2)

式中:μ为材料泊松比取0.3;θ为重力加速度9.8 m/s2);γ为材料密度9650 kg/m3);γ为内孔半径,实测为0.06 m;γ2为叶轮半径,实测为0.9 m;σγ为径向应力;στ为切向应力;ω为角速度,311 rad/s;r为叶轮上任意一点到叶轮中心的距离。

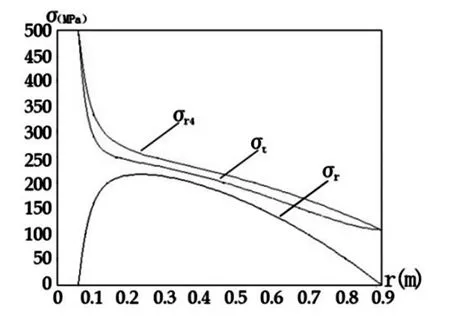

由式(1)和式(2)可得到径向应力及切向应力随r的变化曲线,如图7所示。SCC的裂纹扩展是由裂纹尖端局部塑性变形导致钝化膜破裂造成的,按膜破裂/滑移溶解机制持续扩展,因此,其相当应力σr4可按第四强度理论计算,其随r的变化曲线见图7。

图7 工作应力随r的变化曲线

从图7可以看出:叶轮所受径向应力随r的增大先增后减,最大径向应力发生在r为0.232 m处,达221 MPa;切向应力随r增大持续减小,最大切向应力发生在r为0.06 m处(叶轮内孔边缘),达498 MPa;相当应力随r增大持续减小,最大相当应力同样发生在r为0.06 m处,最大为498 MPa。显然,靠近叶轮心部为高工作应力区域。扰流板附近SCC裂纹的起始阶段普遍垂直于扰流板(切向扩展),应与扰流板焊接在r为0.232 m圆周附近有关。虽没有直接证据表明最大相当应力一定超过叶轮特定环境下SCC的阈值应力,但可以认为,扰流板焊接在这个区域内并不适宜,因为高工作应力与焊接残余应力叠加更容易引起SCC。

3 预防措施

焊接快冷条件下,Cr元素在铁素体内的扩展速度要比在奥氏体内的扩散速度大10倍以上[17],因此,析出物中的Cr主要来自于铁素体,这导致铁素体中的耐蚀元素贫化,使铁素体成为选择性腐蚀相。对叶轮作焊后热处理(重新固溶)能够重新获得等比例的双相组织,并且使焊接时产生的二次析出相溶解,Cr扩散到铁素体中,N扩散到奥氏体中,即得到耐蚀性相当的双相组织。但是,叶轮工作转速高达2980 rad/min,安装前需要做动平衡检测与调整,而焊后热处理引起的变形极易使动平衡失败。因此,焊后重新固溶处理并不可行。

失效叶轮的SCC发生在靠近叶轮心部的四个扰流板附近,这些区域旋转时离心力产生的工作应力显然要比其它区域大,容易导致叶轮早期发生SCC。扰流板的作用是改变蒸汽的流动方向,其效果主要取决于线速度。靠近叶轮边缘的八个扰流板由于线速度大,其扰流效果要明显好于靠近叶轮心部的四个扰流板,因此,去除靠近叶轮心部的四个扰流板并不会显著减弱扰流效果。同时,还可以避免由于焊接而导致的叶轮本体耐蚀性下降。去除靠近心部四个扰流板的叶轮试运行1年后的检查表明,叶轮未产生SCC。

4 结论

叶轮失效是SCC的结果:卤水蒸汽中含有50 mg/kg左右的侵蚀性Cl-,促进了裂纹的萌生与扩展;焊接后叶轮本体耐蚀性降低,在工作应力和焊接残余应力的联合作用下发生了SCC。

在不宜进行焊后热处理的情况下,建议去除叶轮近心部区域的四个扰流板,保留叶轮边缘附近的八个扰流板。这样既不会减弱扰流效果,又能避免叶轮本体因焊接导致的耐蚀性下降。采取该措施后,叶轮使用1年未发生SCC失效。

[1] Nilsson J.O. Super duplex stainless steel[J].Materials Science and Technology, 1992(8):685-700.

[2] Eriksson H, Bernhardsson S. The applicability of duplex stainless steels in sour environments[J].Corrosion,1991(9):719-727.

[3] 宾远红,李培芬,李志铮,等. 不同固溶温度对双相不锈钢σ相析出及冲击韧性的影响[J].材料热处理,2013(8):136-141.

[4] 何进,宴敏胜,杨丽景,等. S32750超级双相不锈钢在NaCl溶液中的临界点蚀温度及电化学腐蚀机理[J].中国腐蚀与防护学报,2015(4):106-112.

[5] Hertzman J. S., Ferreira P. J., Brolund B.An experimental and theoretical study of heat-affected zone austenite reformation in three duplex stainless steels[J].Metallurgical and Materials Transactions A, 1997(2): 277-285.

[6] Chen T.H.,Yang J.R. Effects of solution treatment and continuous cooling on sigma phase precipitation in a 2205 duplex stainless steel[J].Materials Science and Engineering A, 2001(1-2): 28-41.

[7] Akisanya A.R., Obi U., Neill C.R. Effect of ageing on phase evolution and mechanical properties of a high tungsten super-duplex stainless steel[J].Materials Science and Engineering A , 2012(535): 281-289.

[8] 韩志诚,王少刚,胡经洪,等.焊接工艺对2205双相不锈钢接头组织与性能的影响[J].材料工程,2008(8):48-51.

[9] 吴玖. 双相不锈钢[M].北京:冶金工业出版社,1999.

[10] Lopez N, Cid M, Puiggali M. Influence of sigma-phase on mechanical properties and corrosion resistance of duplex stainless steels [J].Corrosion Science, 1999(8): 1615-1631.

[11] 龚佳. 典型不锈钢微观组织演变与腐蚀性能的研究[D].上海:复旦大学,2011.

[12] Lee J.B. Effects of alloying elements Cr, Mo and N on repassivation characteristics of stainless steels using the abrading electrode technique [J].Materials Chemistry and Physics, 2006(2): 224-234.

[13] 谭华. 双相不锈钢焊缝组织演变与腐蚀行为研究[D].上海:复旦大学,2012.

[14] 刘杏, 杨武.天然气长输管线应力腐蚀破裂的敏感环境条件[J].机械工程材料,2002(1):5-12.

[15] 褚武扬, 乔利杰, 肖纪美.应力腐蚀机理研究[J].北京科技大学学报,1992(2):212-219.

[16] 李庆荣. 等厚圆盘匀角速转动时的内应力分析[J].计算机工程,1982(2):9-13.

[17] Escriba D.M.,Matema-morris E.,Plaut R.L.,et al.Chi-phase precipitation in a duplex stainless steel[J].Materials Characterization, 2009(11): 1214-1219.

MechanismandPreventionofCorrosionCrackingofBlowerImpellers

CHEN Zhao-bing1, ZHOU Bing1,HU Jin-rong1,Zhang Lin-cai2

(1. Jiangsu Jingshen Salt and Chemical Industry Co., Ltd, Huai'an Jiangsu 223200, China;2. Faculty of Mechanical and Materials Engineering, Huaiyin Institute of Technology, Huai'an Jiangsu 223003, China)

Based on observation of microstructures and crack morphologies, the mechanics of premature corrosion cracking of the scrapped impeller has been investigated. The results have shown that the failure of the impeller was due to stress corrosion cracking promoted by chloride ions. Weld thermal cycle made significant changes to the microstructure of the impeller body near fusion line after welding spoilers on the impeller body. The precipitation of secondary phases led to degradation of corrosion resistance of the impeller body and then stress corrosion cracking under the combination function of welding residual stresses and working stresses. Working stresses on the impeller body are not evenly distributed, the closer to the impeller heart, the greater stresses and the more easily causing stress corrosion cracking. This paper proposed a prevention method for removing the 4 spoilers near the impeller heart. On-site verification shows that this method is effective to prevent premature stress corrosion cracking of the impeller.

salt chemical industry; super stainless steel; welding; stress corrosion cracking; spoiler

TG142.71

A

1009-7961(2017)05-0008-05

2017-06-06

江苏省科技厅产学研合作促进计划项目(BY2014103,BY2016061-09, BY2016061-20)

陈兆兵(1970-),男,江苏淮安人,工程师,主要从事盐化工生产与设备管理研究。

(责任编辑:孙文彬)