涡轮叶片多层结构热障涂层隔热效果分析

刘建华,刘永葆,贺 星,余又红,刘 莉

(1.海军工程大学动力工程学院,武汉430033;2.宜春学院物理科学与工程技术学院,江西宜春336000)

涡轮叶片多层结构热障涂层隔热效果分析

刘建华1,刘永葆1,贺 星1,余又红1,刘 莉2

(1.海军工程大学动力工程学院,武汉430033;2.宜春学院物理科学与工程技术学院,江西宜春336000)

为了获得叶栅流场作用下涡轮叶片热障涂层隔热性能,建立了带多层结构热障涂层的高压涡轮导叶模型,采用热流耦合方法计算热障涂层系统温度场,对叶片不同部位的涂层隔热效果,以及厚度和主流进口温度对隔热效果的影响进行研究。结果表明:涂层实际隔热效果在叶片吸力面最好,在尾部最差,在压力面沿顺流方向渐好。虽然涂层表面温度不同,但涂层内部的温降幅度与涂层表面温度的相关性不大,在吸力面涂层内部的温度降幅斜率最大,在尾部最小。隔热面层厚度每增加0.1 mm使合金平均温度约降低30℃。涂层隔热效果对主流进口温度较敏感,主流进口温度的变化与基底合金温降指标变化呈线性关系。

热障涂层;温度场;隔热效果;敏感性;高压涡轮;导流叶片

0 引言

为了提高材料的耐高温和抗腐蚀能力,热障涂层(TBC)作为1种表面防护技术越来越多地被应用于燃气轮机高温部件[1]。涡轮叶片承受高温燃气冲刷,在涡轮进口温度不断提高的情况下,仅依靠空气冷却已经不能满足要求[2],利用热障涂层进行隔热防护成为重要手段。对于热障涂层的隔热性能研究主要包括2方面:一方面从材料学角度出发,研究制备方法、材料成分、微观结构等对涂层隔热性能的影响[3-4];另一方面从工程应用角度出发,研究涂层应用于具体部件和工作环境下的隔热性能。在涡轮叶片的热障涂层隔热性能研究方面,王平阳等[5]根据传热学理论建立理想1维离散模型,研究了涂层内辐射与导热耦合作用下的传热;杨晓光等[6]通过给定叶片内、外表面的传热系数,计算了2维叶片温度场;王利平等[7-8]建立只含隔热面层的3维气膜冷却叶片热流耦合模型,研究了涂层厚度及气体辐射对涂层温度场影响;LIU等[9]建立多层热障涂层涡轮叶片模型,研究了涂层厚度及内冷腔冷却系数等对涂层隔热性能的影响。但在叶栅流场中,虽然热障涂层的厚度相同,但在叶片不同部位局部热流边界条件各不相同,且与外部主流进口温度也有一定的相关性,造成在叶片不同部位的隔热效果差异较大。此外,有的学者考虑了气体辐射影响[7,10-11],但是也有学者认为在涡轮进口温度低于1473K时,辐射对涂层传热影响不大,且涂层表面附着的积碳可进一步减弱辐射作用[12],为减少计算量本文暂不计辐射影响。

本文从工程应用角度出发,建立了包括隔热面层(TC)、氧化层(TGO)、黏结层(BC)及合金本体(SUB)的完整热障涂层导叶模型,通过热流耦合模拟,重点研究了叶片不同部位涂层隔热效果和主流进口温度对涂层温度场的影响,该工作对后续分析叶片涂层失效原因,改进叶片设计,改善涂层制备工艺有一定指导意义。

1 计算模型和方法

流固耦合传热的计算网格模型如图1所示。其中导叶模型为MarkII导叶模型,该导叶带10个内冷腔,如图2所示。

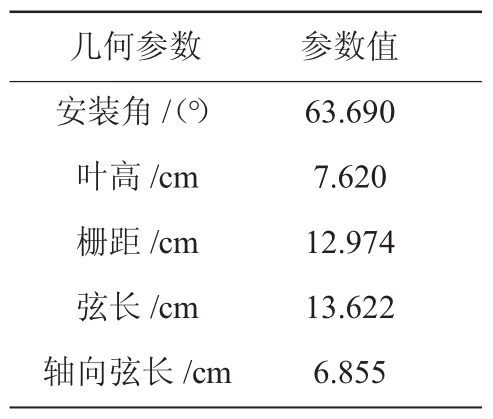

在NASA报告[13]中公布了其详细模型参数,主要几何参数见表1。文中在原始模型的基础上在叶型外表面敷设热障涂层,其中TC层0.3 mm,TGO层0.01 mm,BC层0.15 mm,采用热流耦合计算方法统一求解外流场和导叶温度场。为考察进口温度对TBCs实际隔热效果的影响,保持其他边界条件不变,对有无TBC时分别进行数值模拟。考虑到直叶片特性,采用CFX软件对中径处截面进行单层网格的准2维模拟,外流场和TBCs各层均采用六面体网格,基底合金采用六面体和棱柱体混合网格,网格数25万,经检验达到网格无关性要求。在流固交界面及各涂层材料交界面处节点均一一对应,流体近壁面边界层内Y+值均小于1,局部放大网格如图1所示。为讨论方便,在叶片头部、尾部、压力面、吸力面分别取若干考察点(图2)。

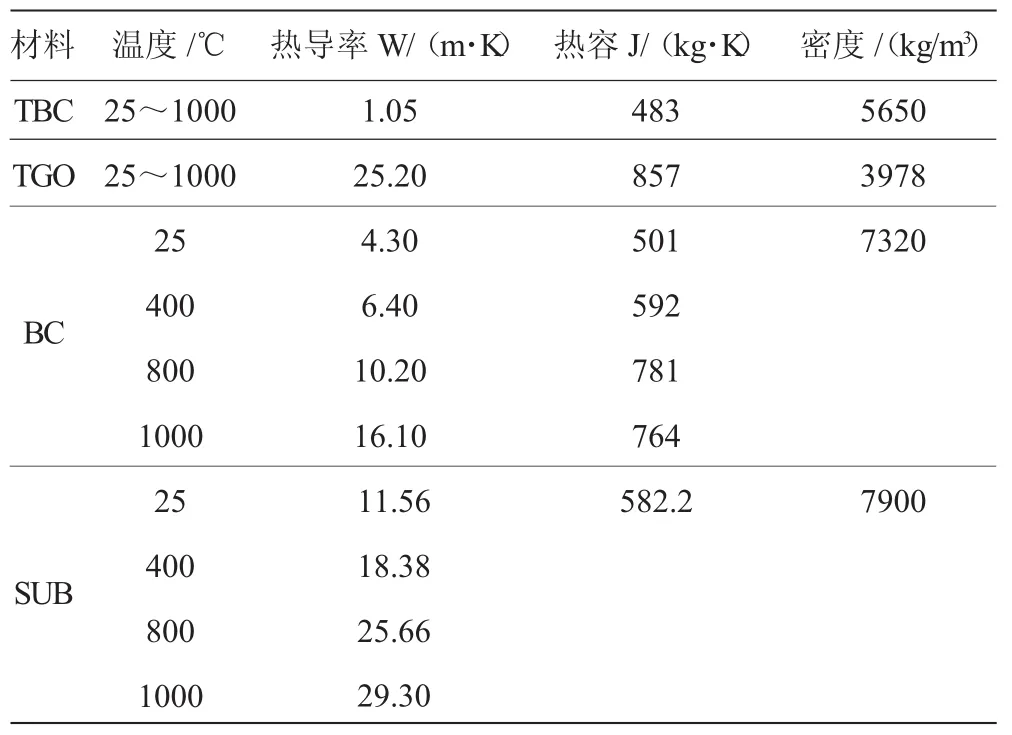

主流边界条件除主流进口温度改变外,其他边界条件与文献 [13]中5411工况相同,见表2;TBCs各层材料的导热率见表3[14-16];内冷腔边界条件见表4[17]。采用考虑转捩的SST湍流模型,N-S方程采用中心差分2阶精度求解。主流采用理想可压气体,物性参数与温度相关,如图3所示。

表1 叶栅几何参数

表2 主流边界条件

2 结果及分析

2.1 敷设涂层对导叶合金材料温度场影响

导叶表面敷设涂层和无涂层2种情况下叶片合金温度的对比如图4所示。从图中可见,敷设涂层对于导叶合金温度的整体区域分布影响不大,但涂层的隔热作用带来了导叶最高温度和整体平均温度的降低。

表3 材料参数[14-16]

表4 内冷腔边界条件[17]

敷设涂层后,在导叶合金表面的各考察点处的温度与无涂层时的差值如图5所示。从图中可见,敷设涂层使导叶合金材料表面温度降低,但在叶片不同部位合金表面温度的降低幅度也不同,其中在吸力面温度降低幅度最大,除S1点之外吸力面各考察点温降幅度均大于60℃,尤其在S3和S4点处,温降幅度甚至超过90℃;在叶片头部,合金表面温度的降低幅度中等,约有60℃;在叶片压力面,从上游往尾部方向发展(P1~P8),敷设涂层带来的合金材料表面温度降低幅度有逐渐增大趋势,但在叶片尾部(T1~T2)迅速降低,并达最低(<35℃)。综上可知,敷设同样厚度涂层在叶片不同部位具有不同的隔热效果。针对该特点,在热障涂层的喷涂工艺方面,若能做到对叶片外表面不同部位的局部精细控制(如喷涂厚度、喷涂材料、工艺处理等),或可改善叶片局部温度分布。

2.2 涂层内部温度分布

当TC层厚度为0.3 mm,主流进口温度为1200℃时,叶片不同部位热障涂层厚度方向温度分布如图6~9所示,其中横轴为无因次涂层厚度。由于TC层热阻高,TGO层和BC层的热阻低,因此温度降幅主要发生在TC层内,各考察点沿涂层厚度方向的温度分布以TGO层为界呈分段线性关系。

从图6中可见,叶片头部H0~H2处的TC层表面温度相差很大,其中H1与H2处温差近100℃。但从涂层内部的温度分布来看,各考察点处温降的斜率近似相等,温降幅度均达100℃左右。从图7中可见,叶片尾部为高温区域,各考察点处TC层表面温度均达840℃以上,各点温差小于50℃,但涂层内温降幅度相差较大,其中T0处降幅最大,达70℃;而T1处温降仅30℃左右,T0~T2温降幅度均小于叶片头部。

从图8中可见,在叶片压力面,P2~P5点表面温度非常接近,P1、P6~P8表面温度均高于P2~P5。虽然如此,在整个压力面上各点沿涂层厚度方向温降的斜率相近,都具有近75℃的温降幅度。可见,虽然压力面上表面温度不同,但涂层内部温降相近。从图9中可见,吸力面上考察点S2~S8处TC层表面温差不大,均在50℃内,但涂层内部温降斜率逐渐增大。由于S1接近于层流与湍流的转捩点,表面温度明显较低,但涂层内部温降与S8的相近。整体而言吸力面的涂层内部温降幅度比叶片其他部位更大,超过120℃。

2.3 TC层厚度对涂层表面及导叶温度的影响

保持其他条件不变,TC层厚度分别为0.1、0.2、0.3 mm时,涂层表面的平均温度(Tave,sur)如图10所示。从图中可见,随着TC层厚度的增加,涂层表面温度逐渐升高,这是由于涂层厚度方向上热阻增大,表面累积的热量更难向导叶合金扩散。导叶合金温度参数变化如图11所示。从图中可见,随着TC层厚度增加,导叶合金材料的最高温度Tmax、平均温度Tave、最低温度Tmin均有明显降低,其中厚度每增加0.1 mm,相对于无涂层时使合金平均温度降低约30℃。

2.4 主流进口温度对导叶合金本体温度的影响

为考察涂层隔热效果对主流进口温度的敏感性,对不同主流温度的情况分别进行了模拟,以导叶合金材料敷设涂层时相对于未敷设涂层时的平均温降、最高温降、最低温降作为敏感性分析指标,以主流进口温度为727℃时的各指标值作为基准,进行主流进口温度的敏感性分析,如图12所示,横轴代表主流进口温度相对于基准进口温度的变化量,纵轴表示导叶合金的温降指标与基准条件下温降指标的偏差。当主流进口温度发生正偏差时(即主流进口温度升高),导叶合金材料的平均温降、最高温降、最低温降等指标偏差均近似线性增大,斜率分别为0.823、1.124和2.185,可见当主流进口温度相对于基准进口温度发生一定幅度变化时,导叶合金材料最高温降变化幅度最大,最低温降次之,平均温降变化幅度最小。

TC层厚度为0.3 mm时,不同主流进口温度,导叶合金本体有无涂层时的温度场对比如图13所示。从图中可见,敷设涂层后导叶合金的最高温度、最低温度的降幅均随主流进口温度升高而增大,且最高温度降幅更大。

3 结论

本文建立了多层结构热障涂层涡轮导叶模型,通过对叶栅流场的热流耦合模拟,研究了热障涂层的隔热性能,主要结论如下:

(1)对比无涂层导叶,敷设涂层对叶片吸力面的实际隔热效果整体更强,在压力面(P1~P8)隔热效果呈现顺主流流向渐好的趋势,头部隔热效果中等,而尾部隔热效果最差。涂层内部厚度方向温度分布呈线性关系,但斜率在吸力面最大,在尾部最低,与涂层表面温度相关性小。

(2)TC层厚度每增加0.1 mm可使合金平均温度降低约30℃。

(3)涂层隔热效果对主流进口温度变化较敏感,主流进口温度的变化与导叶合金温降指标变化呈线性关系,其中导叶合金最高温降变化幅度最大,斜率达2.185。

[1]Padture N P,Gell M,Jordan E H.Thermal barrier coatings for Gas Turbine Engine Applications[J].Science,2002,296:280-284.

[2]周益春,刘奇星,杨丽,等.热障涂层的破坏机理与寿命预测[J].固体力学学报,2010,31(5):504-531.ZHOU Yichun,LIU Qixing,YANG Li,et al.Failure mechanisms and life prediction of thermal barrier coatings[J].Chinese Journal of Solid Mechanics,2010,31(5):504-531.(in Chinese)

[3]凌锡祥,王玉璋,王星,等.层状热障涂层孔隙微结构对其隔热性能影响的数值研究[J].中国有色金属学报,2015,25(2):408-414.LING Xixiang,WANG Yuzhang,WANG Xing,et al.Numerical study of effect of pore microstructure of layered thermal barrier coatings on thermal insulation performance[J].The Chinese Journal of Nonferrous Metals,2015,25(2):408-414.(in Chinese)

[4]周洪,李飞,何博,等.等离子喷涂热障涂层的隔热性分析[J].中国有色金属学报,2007,17(10):1609-1615.ZHOU Hong,LI Fei,HE Bo,et al.Analyses on thermal barrier effects of zirconia based thermal barrier coatings[J].The Chinese Journal of Nonferrous Metals,2007,17(10):1609-1615.(in Chinese)

[5]王平阳,谈和平,刘林华,等.涡轮发动机高温隔热涂层内的传热研究[J].航空动力学报,2000,15(3):268-273.WANG Pingyang,TAN Heping,LIU Linhua,et al.Heat transfer in translucent thermal barrier coatings of turbine engine[J].Journal of Aerospace Power,2000,15(3):268-273.(in Chinese)

[6]杨晓光,耿瑞.带热障涂层导向器叶片二维温度场及热应力分析[J].航空动力学报,2002,17(4):432-436.YANG Xiaoguang,GENG Rui.The analysis of 2D temperature and thermal stress of TBC-coated turbine vane[J].Journal of Aerospace Power,2002,17(4):432-436.(in Chinese)

[7]王利平,张靖周,姚玉.敷设热障涂层气冷叶片温度分布数值研究[J].航空动力学报,2012,27(2):357-364.WANG Liping,ZHANG Jingzhou,YAO Yu.Numerical investigation on temperature distribution of an air-cooled and thermal barrier coating blade [J].Journal of Aerospace Power,2012,27(2):357-364.(in Chinese)

[8]王利平,张靖周,姚玉.热障涂层对涡轮叶片冷却效果影响的数值研究[J].化工学报,2012,63(增刊1):130-137.WANG Liping,ZHANG Jingzhou,YAO Yu.Numerical investigation on influence of thermal barrier coatings on turbine blade[J].CIESC Journal,2012,63(S1):130-137.(in Chinese)

[9]Liu J H,Liu Y B,He X,et al.Study on TBCs insulation characteristics of a turbine blade under serving conditions[J].Case Studies in Thermal Engineering,2016(8):250-259.

[10]Zhou G D,Chen S H,Huang J H.Finite element analysis of thermal insulation of double-ceramiclayer thermal barrier coatings[J].Journal of functional materials,2011,42(12):2162-2165.

[11]周国栋,陈树海,黄继华.热辐射对双陶瓷层热障涂层的隔热影响[J].北京科技大学学报,2012,34(5):558-562.ZHOU Guodong,CHEN Shuhai,HUANG Jihua.Effect of heat radiation on the thermal insulation of double-ceramic-layer thermal barrier coatings[J].Journal of University of Science and Technology Beijing,2012,34(5):558-562.(in Chinese)

[12]曹雪强.热障涂层材料[M].北京:科学出版社,2007:60-72.CAO Xueqiang.Materials for thermal barriers coatings[M].Beijing:Science Press,2007:60-72.(in Chinese)

[13]Hylton L D,Mihelc M S,Turner E R,et al.Analytical and experimental evaluation of the heat transfer distribution over the surfaces of turbine vanes[R].NASA-CR-168015,1983.

[14]Ranjbar-far M,Absi J,Mariaux G,et al.Effect of residual stresses and prediction of possible failure mechanisms on thermal barrier coating system by finite element method[J].Journal Thermal Spray Technology,2010,19(5):1054-1061.

[15]Aktaa J,Sfar K,Munz D.Assessment of TBC systems failure mechanisms using a fracture mechanics approach[J].Acta Mater,2005,53(16):4399-4413.

[16]Ranjbar-far M,Absi J,Mariaux G,et al.Simulation of the effect of material properties and interface roughness on the stress distribution in thermal barrier coatings using finite element method[J].Mater Des,2010,31(2):772-781.

[17]BohnD,Ren J,KustererK.Coolingperformanceofthe steam-cooled vane in a steam turbine cascade[C]//Proceedings of the ASME Turbo Expo 2005:Power for Land,Sea,and Air,New York:ASME,2005:216-217.

Analyzing of Thermal Insulation of Thermal Barrier Coatings of a Turbine Vane

LIU Jian-hua 1,LIU Yong-bao 1,HE Xing 1,YU You-hong1,LIU li2

(1.Power Eng.College,Naval University of Engineering,Wuhan 430033,China;2.College of Physics Science and Engineering Technology,Yichun University,Yichun,Jiangxi,336000, China)

In order to obtain the insulation properties of the turbine vane thermal barrier coating at the vane flow field.A model of a turbine vane with Thermal Barrier Coatings(TBCs)was built on.The thermal insulation of TBCs as well as the impacts of Top Coating(TC)thickness and inlet gas temperature was studied by the conjugate heat transfer method.It was found that the TBCs insulation effects achieved the maximum value at the suction side of the vane and the minimum value at the tail.And along the flow direction,the insulation effects increased gradually.Although the surface temperature of TC was variable,the temperature decline along TBCs thickness was independent on the surface temperature,and the temperature decline ratio got the maximum value at the suction side and the minimum value at the tail.Every 0.1mm thickening of TC can get about 30℃drop of the average temperature of substrate alloy.Additionally the thermal insulation of TBCs was sensitive to the inlet temperature of gas,and it exhibited linear relationship versus the indexes of temperature decline of the substrate alloy.

thermal barrier coatings;temperature field;thermal insulation;sensitivity; high pressure turbine;guide vane

V254.2

A

10.13477/j.cnki.aeroengine.2017.04.001

2017-03-07

刘永葆(1967),男,博士,教授,研究方向为燃气轮机性能分析、监测、控制与故障诊断;E-mail:yongbaoliu@aliyun.com。

刘建华,刘永葆,贺星,等.涡轮叶片多层结构热障涂层隔热效果分析[J].航空发动机,2017,43(4):1-6.LIUJianhua,LIUYongbao,HE Xing,et al.Analyzingofthermal insulation ofthermal barrier coatings ofa turbine vane[J].Aeroengine,2017,43(4):1-6.

(编辑:李华文)