Ø127 mm涡轮钻具在干热岩钻井取心钻进中的试验研究

翁 炜, 张德龙, 赵志涛, 朱迪斯

(北京探矿工程研究所,北京 100083)

Ø127 mm涡轮钻具在干热岩钻井取心钻进中的试验研究

翁 炜, 张德龙, 赵志涛, 朱迪斯

(北京探矿工程研究所,北京 100083)

干热岩地层以火成岩为主,地层温度高,可钻性差。为解决干热岩钻探机械钻速低、钻具磨损严重等问题,针对干热岩特点研制了一套耐高温Ø127 mm涡轮钻具,并在福建省漳州市干热I井进行了试验,试验井段平均机械钻速与Ø165 mm螺杆配合金刚石钻头相比提高了30.3%,与转盘配合牙轮钻头相比提高98.5%。试验结果表明,该Ø127 mm涡轮钻具结构设计合理,能够满足干热岩高温钻探的需要。

干热岩钻探;井下钻具组合;涡轮钻具;PDC轴承;高温钻井;取心钻探

0 引言

干热岩地层通常为火成岩,地层温度高,岩石研磨性强、可钻性差,钻探难度极大。我国温度介于150~250 ℃的干热岩储量巨大,约为6.3×106EJ,按2%的可开采储量计算,相当于2010年我国能源消费总量的1320倍,开发利用前景巨大[1]。相关勘探开发工作主要需要采用钻进技术,在钻进过程中由于岩石具有较高的强度,钻头吃入量小,而转盘转速低,钻探效率低下。采用井下动力钻具进行复合钻进可以有效提高钻探效率,常用的井下动力钻具有涡轮钻具、螺杆钻具、液动潜孔锤等。螺杆钻具具有低速、大扭矩特点,然而螺杆钻具中的橡胶部件耐温性能通常不高于180 ℃,不适宜高温干热岩钻探应用。液动潜孔锤适合在坚硬、破碎岩层以及中等硬度的不均质岩层中应用,同时高频、周期性冲击振动对井下钻具寿命也有较大影响,无形中增加了起下钻时间和钻探风险。比较而言,涡轮钻具具有高转速、耐高温、长寿命等特点,更适宜在高温硬岩钻探中使用。

早在1976年,在美国芬顿山干热岩示范工程中就大量应用了耐高温涡轮钻具,涡轮钻具在美国高温地热资源开发过程中起到了重要作用[2-3]。目前,国内外开展了减速器涡轮钻具、导向涡轮钻具等设计[4-11],并在多个地区和多种地层条件下进行了试验应用,大幅提高了机械钻速。目前国内外的涡轮钻具一般应用在全面钻探领域[12-19]。

随着钻井技术的发展,钻头寿命越来越长,工作转速也日益变高,开发长寿命、高转速的涡轮钻具可以有效提高干热岩钻探机械钻速,大幅缩短起下钻时间,提高工作效率。为此,北京探矿工程研究所针对干热岩地层特点研制了Ø127 mm耐高温高速涡轮钻具,并在我国干热岩钻探现场进行了国内首回次取心钻进试验应用,达到了预期效果。

1 Ø127 mm涡轮钻具设计与试制

涡轮钻具主要分为涡轮节和支承节,钻具设计的核心是叶片以及轴承,这也是影响性能与寿命的关键因素。在涡轮钻具的研发过程中尽可能的采用新技术、新方法,提高了钻具的整体性能,缩短了研发周期。Ø127 mm涡轮钻具采用了多节涡轮节加独立支承节的结构方案,各节之间采用花键式联轴器连接,具有较高的承载能力,定心精度高,导向性能好,适合涡轮高转速运行要求。钻具采用高性能不锈钢涡轮叶片、PDC止推轴承、硬质合金扶正轴承(或PDC扶正轴承),全金属无橡胶结构,其耐高温能力可达300 ℃,工作寿命达400 h以上,工作转速高于800 r/min。

1.1 涡轮叶片设计与试制

涡轮叶片是涡轮钻具的核心部件,其性能决定了涡轮钻具的输出特性,在同一尺寸规格限制下,可通过调整叶片性能提供不同工作转速和扭矩,满足不同钻井工程需要。现有涡轮钻具普遍为大排量、高压降设计,为了改善涡轮钻具的性能,国内外各大科研单位、公司都做了大量的工作。2005年,美国史密斯公司申报了非对称涡轮叶片专利[20];2006年,俄罗斯涡轮钻具公司在专利中提出了变流道截面高速涡轮钻具[21]。国内对涡轮叶片的设计也开展了多项研究,并取得了较好效果[23-24]。2014年,中国石油大学(北京)谭春飞教授提出了线投影涡轮叶片方案,并申报了专利[22]。

本文在以往研究的基础上采用了理论计算、数值模拟、试制试验的方法开展了涡轮叶片研发工作。重点是采用了五次多项式法设计涡轮叶片型线,其后采用Ansys CFX对涡轮叶片进行造型、网格化、物理定义、求解和后处理,对涡轮叶片性能进行了分析,最终获取涡轮叶片。在涡轮叶片设计过程中对叶片安装角进行了优化,尽可能保证尾缘边线与转子前缘边线保持平行,钻具尺寸规格参数根据施工井径确定后,在不改变叶片内径、外径、高度的情况下,主要通过调整叶型参数优化,通过进行数值模拟分析发现,优化后涡轮叶片扭矩提高了18%。

室内试验是涡轮叶片研发必不可少的过程,通过室内试验可以验证理论计算结果,为涡轮叶片的优化设计提供必要的数据。为了加快涡轮叶片的研发进度,购置了三维打印设备,应用树脂材料将设计好的涡轮叶片打印成模型并进行室内试验,树脂叶片如图1所示。

图1 三维打印树脂叶片

试验表明,树脂成型的涡轮叶片与设计叶片误差≯1%,其强度和寿命可满足水力性能模拟对比试验要求,大幅缩短了涡轮叶片研发的周期。在涡轮叶片的批量制造过程中,采用了熔模铸造的方式[25],并采用三维扫描仪对铸造后的涡轮叶片进行检测,提高了检测的精度和效率,保证了涡轮叶片的性能。精密工艺最大的优点就是表面光洁度高,可达6.3,叶片位置的光洁度可以成型后直接通过喷砂处理即可,同时其尺寸精度可控。叶片在工作过程中主要受到钻井液冲蚀作用,同时还需要考虑叶片整体强度,通过对叶片材料进行对比和优选,最终叶片材质选择为铸造用耐腐蚀钢,对铸造加工后叶片进行时效处理,消除残余应力,工件硬度为HRC32~38。

1.2 高速PDC轴承研制

早期涡轮钻具采用橡胶扶正轴承和推力球轴承,橡胶扶正轴承耐温能力差、寿命较短;推力球轴承在含有固相的钻井液中工作,随着转速的增加寿命大幅缩短,一般不超过150 h。PDC轴承最初作为螺旋桨轴承应用,后来引入到高速牙轮钻头中作为牙掌轴承使用,提高了牙轮钻头的整体寿命。美国和俄罗斯已经在部分涡轮钻具中采用了PDC轴承,大幅提高了涡轮钻具的使用寿命[26]。北京探矿工程研究所也完成了双向止推轴承的设计、研制和应用,并在此基础上提高了涡轮钻具的寿命[27]。

1.2.1 PDC轴承设计

PDC轴承由动盘和静盘两部分组成,静盘固定在涡轮钻具外壳上,动盘固定在涡轮钻具主轴上。PDC复合片硬度较高,其优点是磨耗比高、寿命长,不足之处是不耐冲击,在冲击的情况下容易发生碎裂,从而影响了轴承的整体寿命。在井下钻井工作中,冲击和震动是无法避免的,为了避免PDC复合片受冲击而发生损坏,在PDC复合片的上面设置了减震弹簧,减震弹簧可以有效地吸收钻进过程中产生的冲击力,轴承结构如图2所示。

图2 涡轮钻具PDC轴承

1.2.2 关键材料选择

选用优质的PDC复合片,经与标准砂轮进行磨耗比测试后复合片的磨耗比可达30万。经试验测试,在模拟工作钻进压力下,室内模拟运行3 h,平均磨损速度约为0.001 mm/h,考虑工况等条件影响,按照2.5倍系数计算,在正常的钻进工作下1 mm厚的聚晶金刚石层可工作400 h以上。

1.3 Ø127 mm涡轮钻具整机试制(参见图3)

图3 Ø127 mm规格涡轮钻具整机试制

现场试验用Ø127 mm涡轮钻具,其主要技术参数为:输出转速1000~1400 r/min,压降7.5~10 MPa,扭矩1300 N·m,流量14~16 L/s,最大钻压50 kN,接头扣型3REG。

通过新型涡轮叶片的开发以及PDC轴承的应用,涡轮钻具的性能有了一定程度的提升。

2 涡轮钻具室内台架试验

2.1 试验设备

德州联合石油机械厂30LZSY型螺杆钻具整机试验台。试验台参数为:扭矩加载及测量范围0~30 kN·m,转速测量范围50~500 r/min,入口压力0~16 MPa,出口压力0~1 MPa,入口流量0~45 L/s,入口介质温度0~100 ℃,可测钻具直径95~286 mm。

2.2 试验目的与参数

(1)试验目的:测试Ø127 mm涡轮钻具的输出性能,验证数值模拟结果,为现场试验提供依据。

(2)试验参数:试验流体介质采用清水,密度1 g/cm3;采用单根涡轮节配套支承节进行测试,涡轮叶片数量为110级。

2.3 试验结果

Ø127 mm涡轮钻具,在14~16 L/s流量条件下,扭矩为1320~1750 N·m,与设计参数相符,不同流量条件下测试数据见表1。

表1 Ø127 mm涡轮钻具台架测试数据

3 Ø127 mm涡轮钻具取心钻进试验

3.1 现场概况

试验孔位于福建省漳州市,设计井深为4000 m,根据地质设计,0~20 m地层为花斑状砂质粘土、粘土、泥质砂砾卵石;20~200 m地层为灰色流纹质熔岩及火山碎屑岩夹凝灰质粉砂岩、沉凝灰岩等;200 m以深为青灰色片麻状似斑状粗粒二长花岗岩。预测4000 m深地层温度超过200 ℃。试验现场如图4所示。

图4 Ø127 mm涡轮钻具干热Ⅰ井试验现场

3.2 试验设备

钻机:JC3000型钻机;

泥浆泵:QZB1300型泥浆泵;

泥浆制备及固控系统:现场配有10 m3搅浆机,TSZ180型钻井液振动筛,ZCS300-2型泥浆清洁器,TGLW350型钻井液离心机。

3.3 试验情况

2015年7月,在干热I井进行涡轮钻具钻进试验,试验采用Ø127 mm涡轮钻具配合金刚石钻头进行取心钻进。

(1)试验井段:880.09~882.34 m,预测地层温度为70~80 ℃。

(2)地层岩性:青灰色片麻状粗粒二长花岗岩。

(3)水力参数:钻井液排量14 L/s,密度1.18 g/cm3,立管压力10~11 MPa,钻井液粘度60 s。

(4)钻具组合:Ø152/94 mm孕镶取心钻头+Ø139 mm取心钻具+152扶正器+311×331双公接头+Ø127 mm涡轮钻具+331×410转换接头+Ø178 mm钻铤+215.6扶正器+钻杆+钻杆滤清器。

(5)钻井参数:钻压15~30 kN,转盘转速20 r/min。

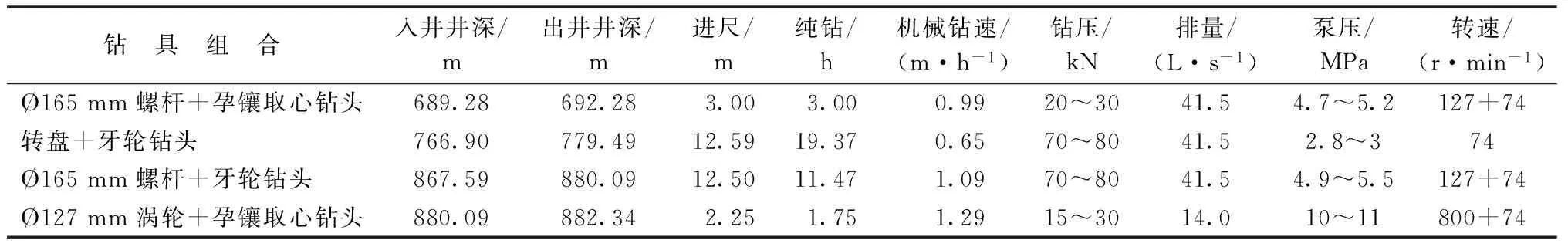

(6)试验过程:钻具入井,自880.09 m钻进至882.34 m起钻。起钻后涡轮钻具经井口测试工作正常,钻头磨损情况正常,打开取心钻具发现地层破碎发生堵心。涡轮钻具总进尺2.25 m,纯钻时间1.75 h,平均机械钻速1.29 m/h。该井不同钻具组合的参数如表2所示。

表2 不同钻具组合钻进参数对比

3.4 试验分析

(1)采用Ø127 mm涡轮钻具配合金刚石钻头取心钻进平均机械钻速为1.29 m/h,与同井上部井段Ø165 mm螺杆配合金刚石钻头取心钻进相比平均机械钻速提高30.3%,与同井段转盘配合牙轮钻头全面钻进相比机械钻速提高98.5%,与同井段Ø165 mm螺杆配牙轮钻头全面钻进相比机械钻速提高18.3%。

(2)本项工程为点取心方式,采用小直径取心后再扩孔钻进的工艺,采用Ø165或178 mm涡轮钻具钻进其提速效果会更加明显,可同时满足取心和全面钻进需要。

(3)涡轮钻具属于液动马达,其工作性能与钻井液参数息息相关。现场泥浆泵排量固定,无法依据井下钻进情况合理调整,对涡轮钻具性能的发挥有一定影响。

(4)Ø127 mm涡轮钻进用于取心钻探获取的部分岩心出现不规则形状,分析其原因可能为岩心遇阻、扶正器不匹配等。

(5)提钻后检查涡轮钻具、钻头、取心钻具,未发现磨损、损坏情况。轴承节间隙差值为0.3 mm,其间隙变化在正常范围之内。

4 结论与建议

(1)本次试验为国内在干热岩钻探领域首次采用涡轮钻具配合取心钻具和金刚石钻头进行取心钻进,本次试验的开展,初步检验了所研制的涡轮钻具的性能,也探索了应用涡轮钻具配合金刚石钻头取心钻进的可行性,可为地质、石油钻探领域推广应用涡轮钻具提供有益借鉴。

(2)涡轮钻具的作用是将钻井液水力能转化为旋转破岩的机械能,因此钻头选型尤为重要。本次试验选用的是孕镶金刚石取心钻头,充分利用高转速、低扭矩、长寿命的特点。现场试验表明,这种搭配形式在硬岩难钻进地层具备一定的优势。

(3)本次试验钻井液含砂量较高,基于出井后测量结果判断,涡轮钻具PDC轴承基本没有发生磨损,充分验证了PDC轴承长寿命的特点。

(4)要满足钻进需要,在涡轮钻具选型过程中应充分考虑地层条件、现场设备条件等因素,通过叶片性能优化等方式满足工程所需转速、压降的要求。相对其它钻具而言,我国涡轮钻具的应用特别是在取心钻进中的应用案例较少。为此,应加大涡轮钻具推广力度,为今后涡轮钻具及其钻进工艺的发展积累现场应用经验。

[1] 蔺文静,刘志明,马峰,等.我国陆区干热岩资源潜力估算[J].地球学报,2012,(5),807-811.

[2] William C. Maurer. Program to develop improved downhole drilling motors semiannual report[R]. Houston: Maurer Engineering, Inc.,1976.

[3] Donald W. Brown, David V. Duchane, Grant Heiken, et al. Mining the earth’s heat: hot dry rock geothermal energy[M]. Springer-Verlag Berlin and Heidelberg,2012:267,303.

[4] (法)W.泰拉斯波尔斯基,著.井下液动钻具[M].李克向,姜义忠,胡泽明,译.北京:石油工业出版社,1991:9-122.

[5] Schlumberger,Inc. Neyrfor Turbodrill Handbook[Z]. 2011.

[6] Leo Koot et al. Bent-housing turbodrills improve hard formation directional drilling[J]. Oil and Gas Journal,1993,214(2):63-66.

[7] Derkach N D, Krutik E N, Korotaev Yu A. Gear Reduction Turbordrills Improve Drilling Results[C]//SPE 49258, Presented at the SPE Annual Technical Conference and Exhibition, New Orleans, Louisiana,27-30 Sep.,1998.

[8] 冯定.国产涡轮钻具结构及性能分析[J].石油机械,2007,35(1):59-61.

[9] 江汉石油学院井下工具研究室.175型无橡胶元件涡轮钻具的研制与试验[J].石油机械,1999,27(12),31-33.

[10] 杨世奇,薛敦松,蔡镜仑,等.涡轮钻井技术的新进展[J].石油大学学报(自然科学版),2002,26(3):128-132.

[11] 王伟.国内外减速涡轮钻具的发展现状[J].科技资讯,2006,(27):44-46.

[12] Peter Langille, Aron Deen, Jay Klassen. Minimizing Risks, Maximizing On-Bottom Drilling Time: Turbodril1ing with Impregnated Bits Improves Efficiency and Circumvents Trouble Time, Southern Oklahoma[C]//SPE/lADC 119230, presentation at the SPE/IADC Drilling Conference and Exhibition, Amsterdam, The Netherlands, 17-19 Mar.,2009.

[13] Hugh H. Donald. A New Approach To Drilling Hard Chert Contaminated Carbonate Formations In Kazakhstan[C]//SPE 139412,Presentation at the SPE Caspian Carbonates Technology Conference,Atyrau,Kazakhstan,8-10 Nov.,2010.

[14] Gabriel Carrillo, Usman Farid, Michael Albrecht, Perry Cook, et al. Innovative Solution for Drilling Pre-Khuff Formations in Saudi Arabia Utilizing Turbodrill and Impregnated Bits[C]//SPE 120367,Presented at the SPE Middle East Oil & Gas Show and Conference, Bahrain, 15-18 Mar.,2009.

[15] Christopher Heywood, Alastair James Currie, David Robson, Timothy Casey. Recent Material and Geometrical Changes in lmpreg Technology on Turbine Drive Load to Reduced Drilling Costs in Hard Rock[C]//SPE/lADC 97443, Presented at the SPE/lADC Middle East Drilling Technology Conference & Exhibition. Dubai, UAE,12-14 Sept.,2005.

[16] 李飞,谢庆繁,冯定.新型减速涡轮钻具应用研究[J].江汉石油学院学报,2005,27(4):698-700.

[17] 谭春飞,蔡镜仑.利用涡轮钻具提高深井钻速的试验研究[J].石油钻探技术,2003,31(5):30-32.

[18] 陈洪兵,周龙昌,张雷,等.俄罗斯减速器涡轮钻具驱动PDC钻头在西伯利亚油田的成功应用[J].石油钻探技术,2005,33(2):48-50.

[19] 成汉模,陈希鲜.涡轮钻具在海拉尔油田的应用及效果分析[J].中国新技术新产品,2013,(7):26.

[20] Mark Natanael, et al. Turbodrill with asymmetric stator and rotor vanes: Houston, Smith International, Inc.,7448455[P].2005.

[21] Shumilov Valerian Petrovich(RU), et al. Turbodrill turbine: Moskva, OOO”GZD Technology(RU),RU 2322563 C1[P].2006.

[22] 谭春飞.线投影叶片涡轮定转子组合件及涡轮马达:中国,CN203770008U [P].2014-08-13.

[23] 刘孝光,潘培道,胡昌军.涡轮钻具叶栅水力性能仿真优化技术研究[J].冶金设备,2007,2(1):21-28.

[24] 赵志涛,翁炜,黄玉文,等.Ø89涡轮钻具叶栅设计及性能预测[J].地质与勘探,2013,49(6):1176-1180.

[25] 刘彦昌,李忠辉,耿春旭.涡轮叶片熔模铸造工艺研究[J].机械工程师,2008,(8):159-160.

[26] Timothy N. Sexton, Craig H. Cooley. Bearing elements, and bearing apparatuses and motor assembles using same:Orem: US SYNTHETIC CORPORATION,20110174547 [P].2011.

[27] 赵志涛,翁炜,黄玉文,等.一种孔底动力钻具双向载荷滑动止推轴承:中国,201320343385.2[P].2013-11-13.

ExperimentalResearchontheApplicationof127mmTurbodrillinHotDryRockCoreDrilling

WENGWei,ZHANGDe-long,ZHAOZhi-tao,ZHUDi-si

(Beijing Institute of Exploration Engineering, Beijing 100083, China)

The hot dry rock resource is mainly made up of volcanic with high temperature and poor drillability. In order to resolve the difficulties of low drilling speed and serious drilling tools wear, a set of Ø127mm high-temperature turbodrill is designed and manufactured, which was tested in a hot dry rock well, the ROP were increased by 30.3% and 98.5% compared with Ø165mm PDM + diamond bit and rotary table matching cone bit respectively. The experiment results show that this Ø127mm turbodrill has reasonable structure design and is suitable for the high-temperature hot dry rock drilling.

hot dry rock drilling; bottom hole assembly; turbodrill; PDC bearing; high-temperature drilling; coring drilling

2017-05-07;

2017-07-15

中国地质调查局地质调查项目“小口径孔底动力钻进关键技术攻关及应用研究”(编号:12120113017500);国际科技合作项目“地质深孔小口径孔底动力安全钻探技术研究”(编号:2011DFR71170)

翁炜,男,汉族,1977年生,室主任,教授级高级工程师,地质工程专业,博士,从事地质钻探及岩土钻掘机具研究与开发工作,北京市海淀区学院路29号,13641288752@163.com。

P634

A

1672-7428(2017)09-0068-05