航空发动机叶片-机匣碰摩摩擦热效应仿真分析

赖少将,李舜酩,闻 静

(南京航空航天大学能源与动力学院,南京210016)

航空发动机叶片-机匣碰摩摩擦热效应仿真分析

赖少将,李舜酩,闻 静

(南京航空航天大学能源与动力学院,南京210016)

为了分析航空发动机叶片-机匣碰摩摩擦热对叶片的影响,基于有限元法建立了叶片-机匣碰摩摩擦的热-结构直接耦合模型,分析了不同偏心距和转速对模型应力场和温度场的影响,并与未考虑摩擦热效应的碰摩模型进行对比。结果表明:当叶片与机匣之间发生摩擦时,需考虑材料参数随温度变化的影响;摩擦热主要分布在接触表面较小的区域,温度分布沿接触面向四周呈递减趋势,且温度梯度越来越小。并在该区域产生了较大的热应力;随着偏心距和转速的增大,叶片-机匣的摩擦热效应越发明显。在实际工程问题中,需考虑摩擦热效应对叶尖表面损伤的影响。

摩擦热效应;碰摩;转子叶片;机匣;有限元法;摩擦振动;航空发动机

0 引言

为了提高航空发动机的效率、降低耗油率和全寿命费用[1-2],发动机叶尖间隙设计得非常小[3],这增加了转子和静子之间发生碰摩的可能性。转子叶片与机匣之间的碰摩运动有可能呈现间歇运动而不是平稳运动,即发生摩擦振动[4]。摩擦振动不仅会产生噪声,而且还会造成叶片表面严重磨损,导致发动机工作质量降低[5]。在摩擦过程中,接触区域会产生大量的摩擦热[6],使得接触点附近温度快速升高,通常导致材料发生相变,加剧了发动机因冷热变化引发的疲劳失效问题,对飞行安全造成了极大隐患[7]。目前,国内外学者针对碰摩故障机理及其动力学特性进行了较多研究[8-9],而关于摩擦热效应对复杂系统的影响研究较少。Ahmad[10]分析了刚度硬化、旋转加速度、热效应等对碰摩转子系统动力学特性的影响;文献[11]介绍了多种叶片-机匣碰摩模型,并指出由于碰摩情况的复杂性,需要考虑更多的影响参数对系统进行分析,例如单叶片的碰摩和碰摩生热等;Kennedy等[12]对轴封与转子的摩擦温升研究表明,在摩擦较为严重的情况下,转子与轴封的温度变化达到十分可观的程度,接触区域产生很大的热应力,导致接触表面产生裂纹,造成表面损伤。

本文主要针对在航空发动机叶片与机匣碰摩过程中产生的摩擦热效应对转子叶片的影响进行分析。

1 叶片-机匣碰摩模型

在航空发动机中,碰摩主要表现形式为偏摩[13],即在机匣的固定位置发生碰摩,因此建立叶片和机匣局部碰摩模型[14],即叶片和机匣只在碰摩点发生摩擦。

1.1 接触基本理论

当接触物体均为弹性体时,接触斑所受的接触压力分布为

式中:p0为接触斑中心最大法向压力;a为接触斑半径;r为接触斑内坐标变量。

接触中心最大压力为

式中:F为法向载荷;R为接触面的曲率半径;E*为平面应变问题的弹性模量。

其中

式中:E1、E2、ν1、ν2分别为机匣和叶片的弹性模量和泊松比;R1、R2分别为机匣和叶片接触面的曲率半径。接触斑半径为

1.2 传热理论及热边界条件

为了让问题易于处理,又不失去意义,对叶片-机匣碰摩模型的热边界进行如下简化:

(1)忽略热辐射引起的热损失;

(2)摩擦热全部转化成温度;

(3)材料均为各向同性;

(4)换热系数与空间位置无关;

(5)忽略结构的密度随温度的变化。

根据上述假设,由传热学基本理论可知,在柱坐标系下模型的内部热传导方程为

叶片-机匣碰摩模型中的内热源密度,即接触面上的摩擦热源为

Q˙=μpv (7)

式中:v为接触点的线速度。

根据第3类热边界条件,单元体内的热边界条件为[15]

式中:H为对流换热系数;Tf为外界环境温度。

2 叶片-机匣碰摩有限元模型建立

为方便计算,对结构进行一定简化,简化过程如下[9]:

(1)保留真实的几何叶形,忽略榫头等结构;

(2)由于轮盘径向刚度远大于叶片和机匣的,在碰摩过程中轮盘主要承受径向载荷,因此假设轮盘为刚性薄壳;

(3)由于温度和应力变化主要集中在接触区表面较小的区域,因此分析的叶片数对结果影响很小,故可取1个叶片进行分析;

(4)假设在气流通畅的室温下进行,即模型初始温度为20℃,环境温度始终为20℃;

(5)用相互正交的弹簧单元模拟转子的支承,支承刚度为转子系统在轮盘截面处的横向正交等效径向刚度;

(6)叶片和机匣之间的热分布权重系数为0.5。

简化后的有限元模型如图1所示。

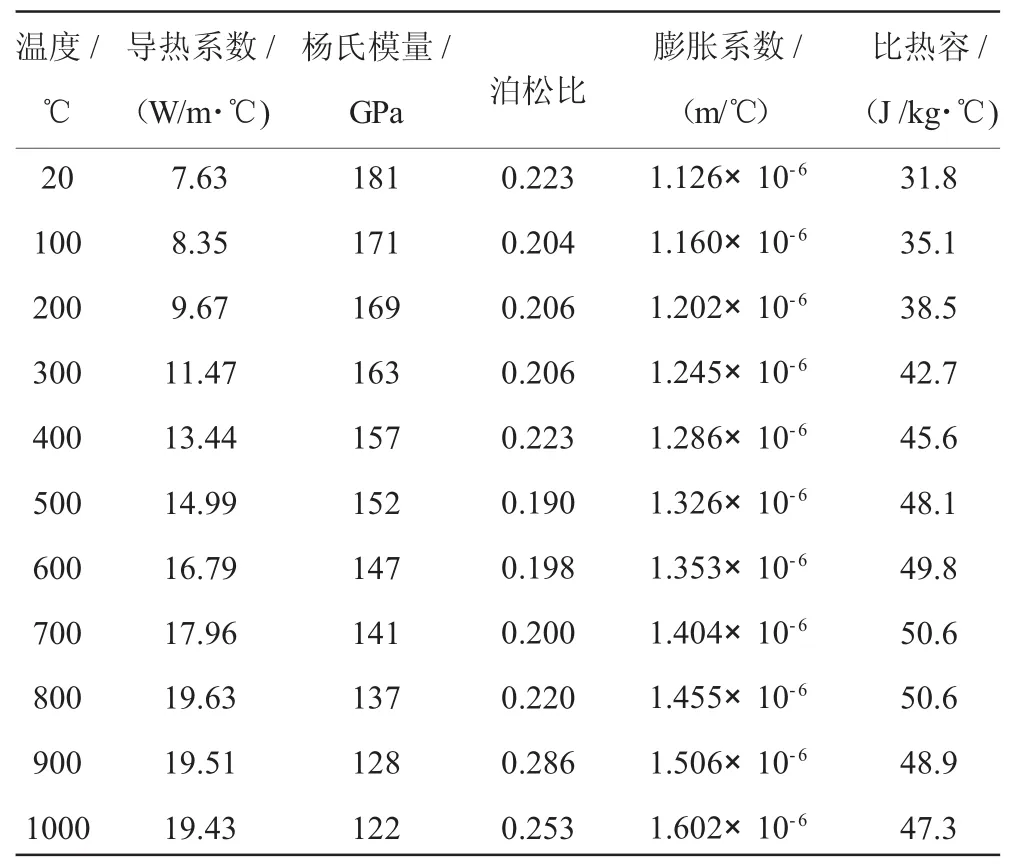

叶片-机匣碰摩模型的应力-温度耦合分析为非线性问题,即材料的性能与温度有关。根据第1.2节的假设,模型中叶片和机匣的密度不随温度变化,为8570 kg/m3,其他材料参数随温度变化关系见表1[16]。

表1 叶片和机匣的材料参数

3 仿真计算与结果分析

3.1 叶片温度和应力变化

首先分析转速为3000 r/min,偏心距为0.1 mm,旋转时间为0.16 s时的叶片温度场和应力场的变化。

取碰摩开始瞬间的接触中心(假设为A节点)进行分析,接触压力随碰摩次数的变化如图2所示。从图2中可见,在非耦合场作用下,不是每个旋转周期内都出现明显的接触压力,而耦合场的接触压力在每个旋转周期内均出现;且随着碰摩次数的增多,耦合场的接触压力逐渐增大。碰摩系统的支承力变化如图3所示。从图中可见,在非耦合场中,由于碰摩力导致转子系统反弹,支承力出现了明显振荡,表现出碰摩运动的间歇性,因此图2中非耦合场接触压力幅值变化较大。在耦合场中,碰摩瞬间支承力出现尖峰,但幅值较小,而其他时间支承力均保持为零,此时转子系统运动比较平稳,造成这种情况的原因是接触点的弹性模量随着温度升高而减小,材料容易发生形变,碰摩力没有引起转子较大反弹。

从图3(b)中可见,在第5次碰摩之后,非耦合场的运动逐渐平稳,因此对第5次碰摩瞬间的接触压力进行分析,如图4所示。从图中可见,在碰摩瞬间,只有1个极小的区域发生接触,接触点位置压力最大,然后沿着四周逐渐降低,而且耦合场的接触压力明显小于非耦合场的。

叶片-机匣第5次碰摩结束时的等效应力如图5所示。从图5(b)中可见,在非耦合场中,叶背根部的应力较大,而接触区域的应力较小,此时,可能会引起发动机叶背根部出现裂纹。这是由于叶片在旋转过程中,叶背顶部发生碰摩,导致叶背顶部的速度小于叶背根部的速度,此时叶背根部出现较大应变。在考虑温度之后,接触区域发生膨胀,产生了较高的热应力,此时叶尖接触区域先被破坏的可能性增大,所以分析叶片-机匣碰摩系统时需考虑摩擦热导致的热应力影响。

在耦合模型中,第5次碰摩时的节点温度如图6所示。从图中可见,接触区域的温升集中在很小区域,且沿叶身方向温度降低非常快,但是接触区域最高温度超过了5000℃,远远超过材料的熔点,此时叶片表面将发生破坏,对系统的运行效率和安全造成很大影响。

叶片-机匣碰摩模型接触区域A节点的温度和等效应力变化历程如图7所示。从图中可见,在非耦合场中由于存在较大的摩擦振动,因此节点的应力变化呈尖峰状,并不是在每个旋转周期都发生碰摩。对模型进行耦合计算可知,因为热参数随着温度变化,碰摩模型变得较为“稳定”,每个旋转周期都发生碰摩且以热应力为主,其等效应力变化曲线和温度变化曲线相近,但是等效应力变化略微滞后于温度变化,出现了应力随温度影响的滞后效应。因为存在热传导和热对流,温度呈周期性变化,每个周期的最低、最高温度较前一周期稍大。

3.2 不同偏心距的影响

对模型施加2个不同的偏心距0.10和0.05 mm。模型中A节点的接触压力如图8所示,在不同偏心距下A节点的温度和等效应力如图9所示。从图9中可见,偏心距增大1倍,接触压力也变大了接近1倍,此时温度和等效应力都变大了接近3倍,而且变化规律几乎一致。

3.3 不同转速的影响

对模型施加不同转速,分别为3000和6000 r/min,模型中A节点的接触压力如图10所示。从图中可见,在不同转速下,节点的接触压力差距并不是很大。在不同转速下A节点的温度和等效应力变化如图11所示。从图11中A节点的温度和等效应力变化可见,转速升高1倍,温度和等效应力也增大了接近1倍。

4 结论

(1)航空发动机叶片-机匣的热-结构耦合模型计算需考虑材料参数随温度的变化。

(2)摩擦热效应导致叶尖接触面出现极高的温度,温度沿接触面向四周递减,且温度梯度越来越小;由于叶尖接触区存在很大的热应力,使得最大等效应力从叶背叶根处变成了叶尖处,且叶尖处等效应力的最高值发生在温度达到最高值之后。

(3)随着偏心距和转速增大,摩擦热效应也增大,且偏心距对摩擦热效应的增益效果更明显。

(4)本文计算模型中接触节点温度超过5000℃,远远超过了叶片的熔点,这是由于不考虑磨损、热熔等因素导致的,而在实际碰摩过程中,接触点温度会随着材料磨损和热熔等降低,因此需建立考虑磨损、热熔等因素的叶片-机匣碰摩模型用于后续研究。

[1]Chivers J.A technique for the measurement of blade tip clearance in a gas turbine[R].AIAA-89-2916.

[2]胡延青,申秀丽.航空发动机叶尖径向间隙研究进展综述 [J].航空发动机,2014,40(1):60-67.HU Yanqing,SHEN Xiuli.Overview on aeroengine radial tip clearance[J].Aeroengine,2014,40(1):60-67.(in Chinese)

[3]张少平,苏廷铭,罗秋生,等.航空发动机压气机径向间隙设计方法研究[J].燃气涡轮试验与研究,2011(4):25-27.ZHANG Shaoping,SU Tingming,LUO Qiusheng,et al.Design method for compressor radial clearance of an aeroengine[J].Gas Turbine Experiment and Research,2011(4):25-27.(in Chinese)

[4]刘佐民.摩擦学理论与设计[M].武汉:武汉理工大学出版社,2009:44-47.LIU Zuomin.Tribology theory and design[M].Wuhan:Wuhan University of Technology Press,2009:44-47.(in Chinese)

[5]艾金婷,富立,郑玉.库仑摩擦对机械振动的影响[J].长春理工大学学报(自然科学版),2014(2):49-52.AI Jinting,FU Li,ZHENG Yu.Impact of Coulomb friction on mechanical vibration[J].Journal of Changchun University of Science&Technology,2014(2):49-52.(in Chinese)

[6]Rivière J,Renouf M,Berthier Y.Thermo-mechanical investigations of a tribological interface[J].Tribology Letters,2015,58(3):1-11.

[7]宋兆泓.航空发动机典型故障分析[M].北京:北京航空航天大学出版社,1993:59-61.SONG Zhaohong.Typical failure analysis of aeroengine[M].Beijing:Beijing University of Aeronautics and Astronautics Press,1993:59-61.(in Chinese)

[8]陈予恕,张华彪.航空发动机整机动力学研究进展与展望 [J].航空学报,2011,32(8):1371-1391.CHEN Yushu,ZHANG Huabiao.Review and prospect on the research of dynamics of complete aeroengine systems[J].Acta Aeronautica et Astronautica Sinica,2011,32(8):1371-1391.(in Chinese)

[9]于海,陈予恕,曹庆杰.多自由度碰磨转子系统非线性动力学特性分析[J].哈尔滨商业大学学报(自然科学版),2014,30(1):75-79.YU Hai,CHEN Yushu,CAO Qingjie.Bifurcation analysis for nonlinear rubbing faults multi-degree-of-freedom rotor system[J].Journal of Harbin University of Commerce(Natural Sciences Edition),2014,30(1):75-79.(in Chinese)

[10]Ahmad S.Rotor casing contact phenomenon in rotor dynamics—literature survey[J].Journal of Vibration and Control,2010,16(9):1369-1377.

[11]马辉,太兴宇,李焕军,等.旋转叶片-机匣碰摩模型及试验研究综述[J].航空动力学报,2013 ,28(9):2055-2069.MA Hui,TAI Xingyu,LI Huanjun,et al.Literature survey of rub-impact model and experiment of rotating blade and casing[J].Journal of Aerospace Power,2013,28(9):2055-2069.(in Chinese)

[12]Kennedy F E.Single pass rub phenomena—analysis and experiment[J].Journal of Tribology,1982,104(4):582-588.

[13]于明月,陈果,刘永泉,等.基于机匣应变信号的航空发动机转静碰摩部位识别[J].航空学报,2013,34(6):1474-1484.YU Mingyue,CHEN Guo,LIU Yongquan,etal.Aeroengine rotor-stator rubbing position identification based on casing strain signals[J].Acta Aeronautica et Astronautica Sinica,2013,34(6):1474-1484.(in Chinese)

[14]Legrand M,Batailly A,Magnain B,et al.Full three-dimensional investigation of structural contact interactions in turbomachines[J].Journal of Sound and Vibration,2012,331(11):2578-2601.

[15]Bachschmid N,Pennacchi P,Vania A.Thermally induced vibrations due to rub in real rotors[J].Journal of Sound and Vibration,2007,299(4):683-719.

[16]Zhang S,Zhao D.Aerospace materials handbook[M].State of Florida:CRC Press,Taylor&Francis Group,2012:247-249.

Simulation Analysis of Friction Thermal Effect of Aeroengine Blade to Case Rub-Impact

LAI Shao-jiang,LI Shun-ming,WEN Jing

(College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to analyze the friction thermal effect of aeroengine blade to case rub-impact on blade,a coupled thermal-structural model of blade to case rub-impact was established by using finite element method.The influences of different eccentricity and rotational speed on the stress field and temperature field were studied.The calculated results with friction thermal effect were compared with that without friction thermal effect.Results show that when the blade to case is under friction,the influence of the material parameter changing with temperature should be taken into account.Friction heat was mainly distributed in the small region of the contact surface.The temperature distribution expands around in descending tendency,and temperature gradient is getting smaller and smaller,and produced large thermal stress in the region.With the increase of eccentricity and rotational speed,the friction thermal effect of blade to case was more obvious.In practice,it is suggested that the friction thermal effect on blade-tip surface damage should be considered.

friction thermal effect;rub-impact;rotor blade;casing;finite element method;friction vibration;aeroengine

V 232.4

A

10.13477/j.cnki.aeroengine.2017.01.005

2016-07-02 基金项目:中央高校基本科研业务费专项资金(NZ2015103)、机械结构强度与振动国家重点实验室开放课题

(SV2015-KF-01)、江苏省普通高校研究生科研创新计划(SJLX15_0107)资助

赖少将(1991),男,在读硕士研究生,主要研究方向为旋转机械结构动态特性分析;E-mail:laisj@nuaa.edu.cn。

赖少将,李舜酩,闻静.航空发动机叶片-机匣碰摩摩擦热效应仿真分析[J].航空发动机,2017,43(1):21-26.LAIShaojiang,LIShunming,WEN Jing.Simulationanalysisoffrictionthermaleffectofaeroenginebladetocaserub-impact[J].Aeroengine,2017,43(1):21-26.

(编辑:赵明菁)