直升机甲板结构优化设计

马振淼,朱伯华,张金宝,周 俊,于 洋

(江南造船(集团)有限责任公司,上海 201913)

直升机甲板结构优化设计

马振淼,朱伯华,张金宝,周 俊,于 洋

(江南造船(集团)有限责任公司,上海 201913)

结构优化设计是控制生活模块总体重量、降低建造成本、缩短建造周期的有效途径。在对海洋平台直升机甲板的结构特点和受力特点进行分析的基础上,改变原来导管架平台直升机甲板H型钢桁架结构形式,把生活模块直升机甲板设计为板架式T型结构,并基于BV规范,使用MSC.Patran/Nastran软件进行有限元校核。结果表明:在满足同样载荷强度要求的情况下,采用板架式T型结构可降低直升机甲板结构重量,减少焊接建造工作量,节省建造成本,缩短建造周期。

直升机甲板;板架式结构;T型结构;优化设计

0 引 言

伴随全球工业化、城市化和现代化的发展趋势,能源需求日益增长。本文所涉项目的油气田位于我国浙江以东的东海陆架盆地中部的西湖凹陷油气田群。根据原始设计计划,该气田群将建成1座4腿导管架综合平台,生活模块位于该平台上,其最顶层为直升机甲板。根据招标文件,生活模块的质量有严格限制(即≤3%),对于总重仅有859t的基设质量来说,生活模块只有25.77t的裕度,设计制造任务艰巨。在设计建造过程中,对原有结构进行优化设计是控制生活模块总重、节省建造成本、缩短建造周期的有效途径。原基本设计的生活模块上的直升机甲板所用钢料重约74t,占生活模块总重的8.6%,具有很大的优化空间。

1 直升机甲板的结构特点分析

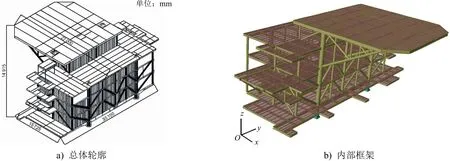

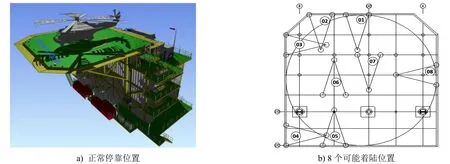

生活模块的总体轮廓见图1a),其主体由3层甲板和1层盖板构成,为减轻结构整体质量,通体使用支柱式桁架结构支撑,纵舱壁和横舱壁使用轻次围壁结构。生活模块的内部框架见图1b),整体通过4根柱腿与下部综合平台连接。

图1 生活模块

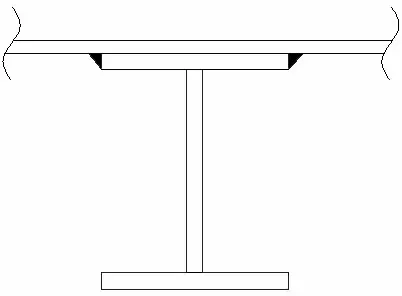

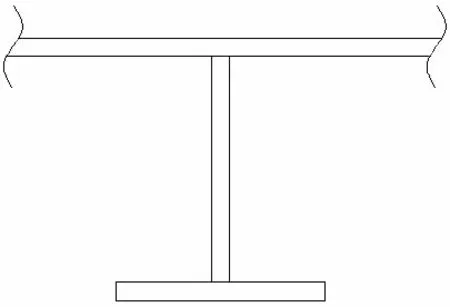

直升机甲板位于生活模块的最顶层并向外伸出,为左右对称结构,与生活模块之间采用支柱式桁架结构连接。导管架海洋平台生活模块的强横梁和纵桁通常采用H型钢(见图2),为桁架式结构(格构化的一种梁式结构),在进行有限元计算时常视之为杆单元。在原基本设计中,直升机甲板的强横梁和纵桁也采用H型钢结构,整个直升机甲板所用钢料重约74t。

图2 桁架式(H型钢)结构

2 直升机甲板的受力特点分析

2.1 设计基础

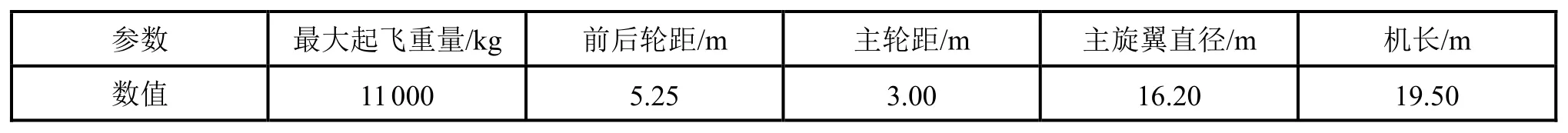

直升机甲板及其支撑结构是根据欧直EC225机型设计的,该机型包含2个后轮和1个前轮,其主要参数见表1,着陆冲击载荷保守地按照2个后轮先着陆计算。

表1 欧直EC225机型主要参数

2.2 受力特点分析

直升机甲板的受力特点不同于常规生活楼各层甲板。常规生活楼各层甲板仅承受均布面载荷,且载荷值较小,一般根据功能的不同,甲板可变载荷为2~10kN/m2不等,因此需要的甲板厚度较小,一般为5~7mm。但是,对于直升机甲板,除了要考虑一定的可变载荷(如规范要求为1kN/m2)之外,还需考虑直升机轮印载荷。通常直升机的最大起飞质量为8~12t,轮印尺寸约为300mm×300mm,因此可能产生的对甲板板的局部压力很大,故直升机甲板的板厚较大。以本文研究的生活模块为例,各层平台板厚6mm,直升机甲板板厚10mm。

2.3 直升机着陆位置分析

直升机甲板为左右对称结构,长19.5m,宽18.5m,正常情况下直升机应停靠在甲板中心位置(见图3a),这也是理想的着陆位置[1]。然而,由于直升机甲板的面积相对于整个直升机来说较小,极限情况下直升机的2个后轮可能刚好落在甲板边缘。图3b)给出直升机可能着陆的8个不同位置,其中包括可能对甲板结构最不利的极限情况。

图3 直升机着陆位置

3 直升机甲板结构优化

原直升机甲板的强横梁和纵桁采用图2所示的桁架式(H型钢)结构,在承受载荷时,由于直升机甲板板和H型钢的翼板仅通过翼板的2个端部连接,直升机甲板板不能作为有效的带板参与构件的弯曲。在建造过程中,直升机甲板板与H型钢翼板的2个端部采用角焊缝连接;H型钢与H型钢对接时,腹板采用角焊缝连接,其上下2个面板须采用对接焊缝连接,焊接工作量较大。在钢材采购时,H型钢作为标准型材,采购价较高(达9000元/t),且需求量较大。

但是,若采用图4所示的板架式T型结构,则直升机甲板板可作为构件的有效带板(贡献强度),相当于节省了H型钢上翼板的质量,可降低结构的总重。T型材由板材拼接而成,钢板采购价约为5000元/t,T型材腹板和面板可使用自动角焊机快速焊接,且T型材腹板采用角焊缝连接直升机甲板板;T型材与T型材对接时,腹板采用角焊缝连接,面板采用对接焊缝连接。该方式相当于节省了上翼板之间的焊接工作。另外,由于进行了结构的优化设计,T型材的总长度较H型钢总长度有所减少,相应的焊接建造工作得到一定的减少。

因此,在建造直升机甲板过程中考虑使用板架式T型结构代替原有的桁架式H型钢结构,在进行有限元计算时将其考虑为面单元。

图4 板架式T型结构

4 直升机甲板板架结构强度校核

根据2013年法国船级社(Bureau Verites,BV)《钢制船舶入级规范》(以下简称BV规范)[2],对采用板架式T型结构的直升机甲板的详细节点和主要支撑构架进行强度校核。

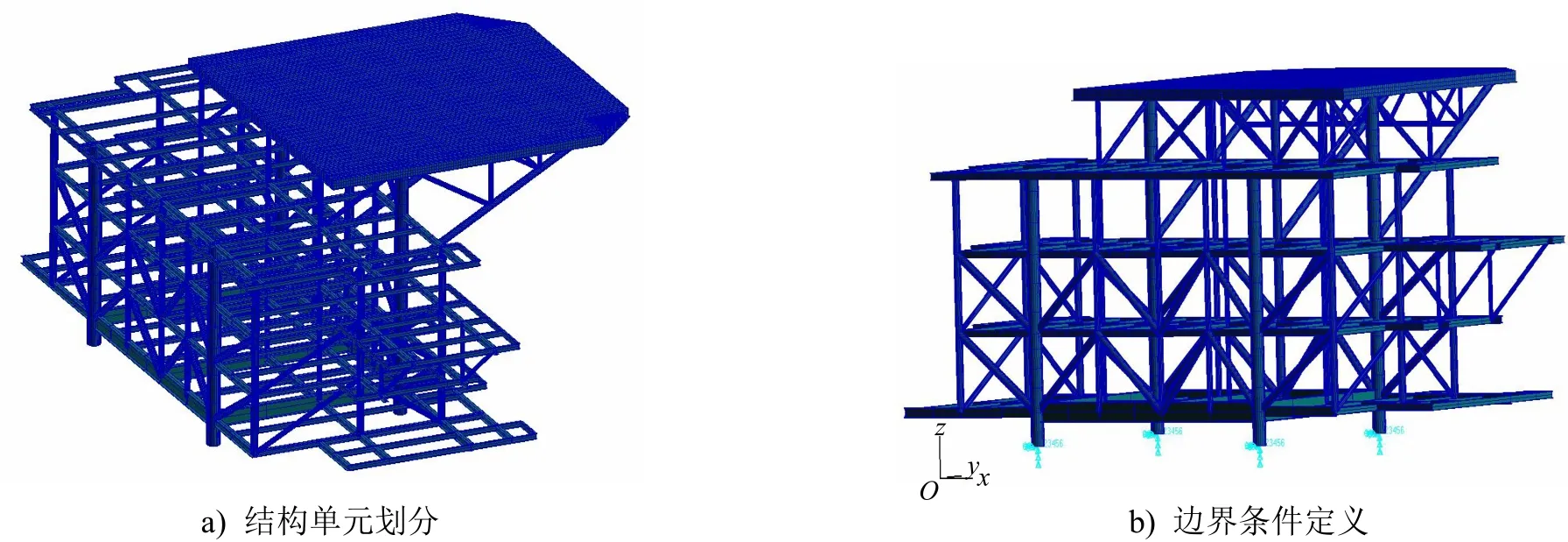

4.1 结构模型

采用MSC.Patran/Nastran软件[3]进行有限元分析,直升机甲板、支撑件及主要梁结构均包含在有限元模型中。采用板梁结构进行有限元分析,其中,甲板板、主要支撑构件的腹板和面板采用面单元,加强筋和管支撑采用梁单元,具体单元格划分见图5a)。

根据生活模块的结构特点,结构模型的边界条件放在生活楼与综合平台相连接的4个柱腿上(见图5b))。

图5 有限元分析模型

4.2 载荷条件

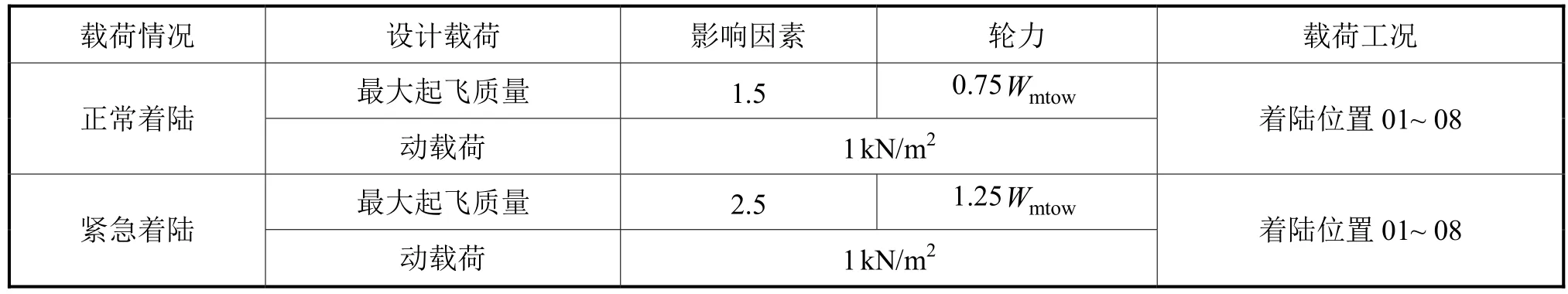

对于直升机甲板,其所受的载荷主要来自于直升机着陆时的轮印压力载荷和普通的可变分布载荷,其中轮印压力载荷又分为正常着陆载荷和紧急着陆载荷2种[4],分布载荷按规范的要求取1.0kN/m2,这对直升机甲板来说取值相对保守。

4.2.1 正常着陆轮印载荷

根据BV规范第9章第10节“4.1.1”的规定,直升机着陆载荷通过2个后轮传递到直升机甲板上,正常着陆载荷可通过式(1)计算得到,即

式(1)中:Wmtow为直升机最大起飞质量。

4.2.2 紧急着陆轮印载荷

根据BV规范第9章第10节“4.2.1”规定,直升机紧急着陆载荷通过2个后轮传递到直升机甲板上,紧急着陆载荷可通过式(2)计算得到,即

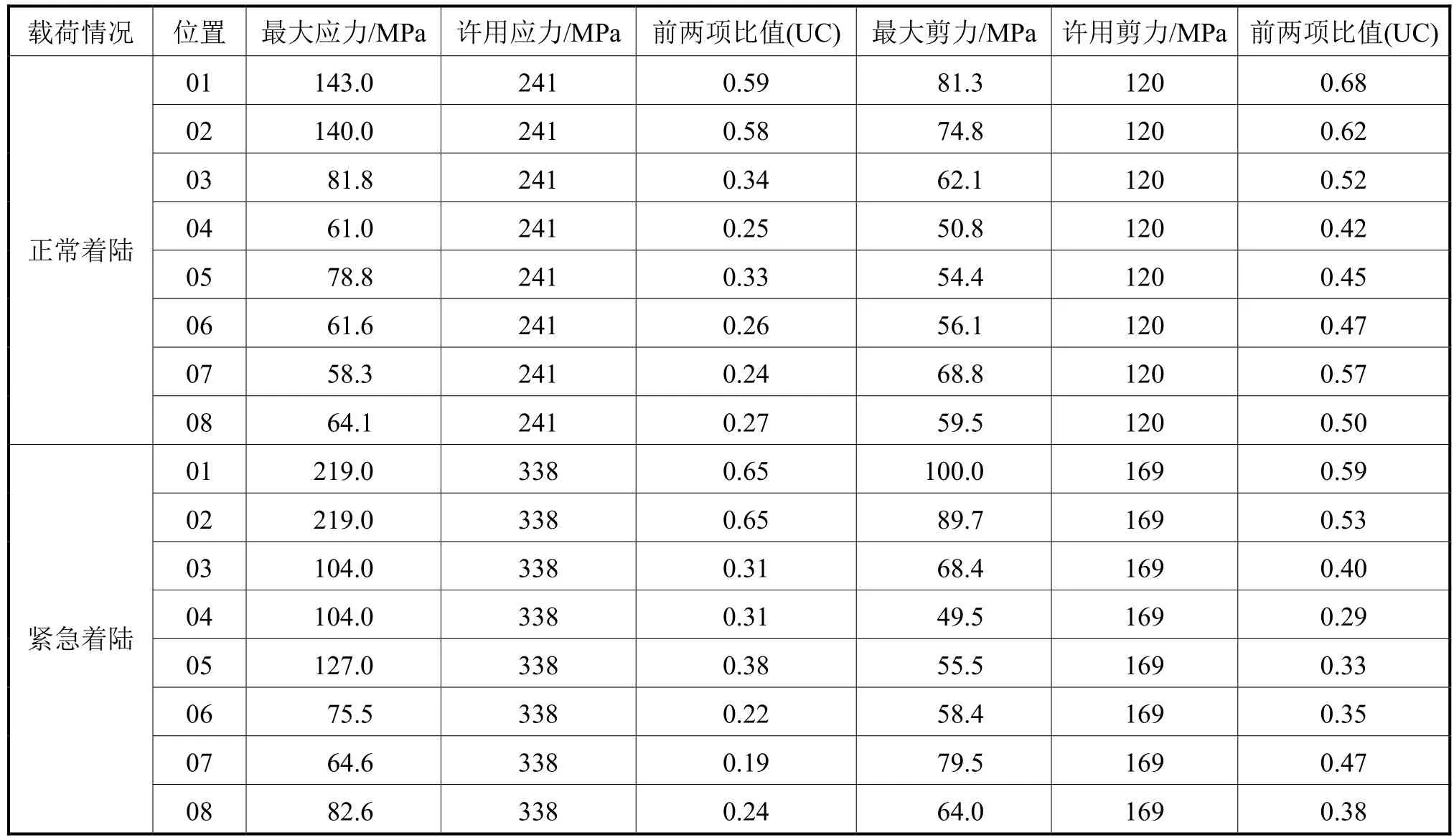

因此,对于直升机可能着陆的8个位置(01~ 08)的载荷情况进行分析,结果见表2。

表2 载荷情况

4.3 材料许用应力分析

直升机甲板采用高强度钢制造,其屈服极限(最小)为345MPa[5]。根据BV规范第9章第10节“5.4.3”的规定,正常着陆情况下的许用应力与紧急着陆情况下的许用应力是不同的,许用应力可通过式(3)和式(4)计算得到,即

式(3)和式(4)中:γm为不确定性的材料安全系数,取值为1.02;γR为不确定性的阻力安全系数,正常着陆情况下γR=1.4,紧急着陆情况下γR=1.0;Ry为材料屈服极限,345MPa。

由此,确定着陆区域的许用应力见表3。

表3 着陆区域的许用应力 MPa

根据BV规范第9章第10节“5.4.2”的规定,正应力σ和剪切应力τ通过有限元计算校核条件为

4.4 屈服强度校核

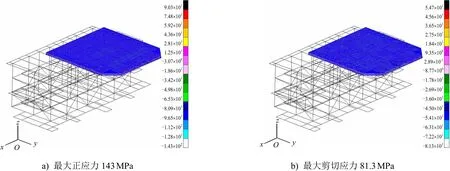

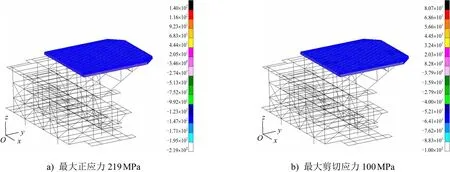

对8个位置的正常着陆情况和紧急着陆情况进行有限元分析,表4给出所有载荷情况下的最大应力,其中在位置01处着陆时的正应力和剪切应力都是最大的,其应力分布图见图6和图7。

表4 不同位置及载荷情况下的最大应力

分析结果表明,所有情况下的应力都小于材料许用应力,因此采用板架式T型结构的直升机甲板的强度对于EC225型直升机而言是安全的。

图6 位置01处正常着陆情况应力分布

图7 位置01处紧急着陆情况应力分布

5 结 语

本文对直升机甲板结构进行了优化设计。在生活模块直升机甲板的建造过程中,强横梁和纵桁的设计制造采用板架式T型结构代替原桁架式(H型钢)结构,并根据规范对直升机甲板强度进行校核,在满足相同强度要求的情况下,直升机甲板钢料质量由原来的74.0t降到了66.5t,其中T型结构的质量较原H型钢结构减少了8.9t。由原来采购H型钢转变为采购钢板,节省了钢材采购成本,且减少了生产过程中焊接生产的工时,为企业带来了一定的经济效益。

[1] WCC UK. Offshore helicopter landing areas-guidance on standard: CAP437[S]. UK: Civil Aviation Authority, 2008.

[2] Bureau Verites. Rules for the classification of steel ships: BV NR467: 2013[S]. France: Bureau Veritas, 2013.

[3] 刘兵山,黄聪. Patran从入门到精通[M]. 北京: 中国水利水电出版社,2003.

[4] 黄如旭,刘刚,黄一,等. 自升式钻井平台上层建筑与直升机平台强度计算载荷分析[J]. 船舶工程,2011, 40 (6): 153-156.

[5] API. Recommended practice for planning, designing and constructing fixed offshore platforms-working stress design: API RP 2A[S]. USA: American Petroleum Institute, 2002.

Design Optimization of Helicopter Deck Structure

MA Zhen-miao,ZHU Bo-hua,ZHANG Jin-bao,ZHOU Jun,YU Yang

(Jiangnan Shipyard (Group) Co., Ltd., Shanghai 201913, China)

Structure design optimization is an effective way to control the overall weight of living quarter, reduce construction cost and shorten construction cycle. Based on the analysis of the structure characteristics and force characteristics of the helicopter deck on offshore platform, the original design of H shape steel truss for the helicopter deck in the living quarter of jack-up platform is changed into T shape plate structures, and the finite element analysis according to BV rules is performed with MSC.Patran/Nastran. The result shows that the adoption of T shape plate structure can reduce the weight of helicopter deck structure on the premise of meeting same strength requirements,decrease welding work, save construction cost, and shorten the construction cycle.

helicopter deck; plate structure; T shape structure; design optimization

U661.43

A

2095-4069 (2017) 05-0034-05

10.14056/j.cnki.naoe.2017.05.006

2016-07-18

江南造船(集团)有限责任公司基础科研重大项目(14-LQ2-3000-0013)

马振淼,男,高级工程师,1982年生。2005年毕业于哈尔滨工程大学船舶与海洋工程专业,现主要从事船舶设计与管理工作。