冷冻暂堵更换采气树主控阀门技术

郭永强 ,王 维 ,任越飞

(1.西安石油大学,陕西西安 710018;2.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

冷冻暂堵更换采气树主控阀门技术

郭永强1,2,王 维2,任越飞2

(1.西安石油大学,陕西西安 710018;2.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

冷冻暂堵装备和技术是针对高压气井修井开发的一项新技术。该技术通过注入装置将暂堵剂注入环空和油管内部,冷冻后形成暂堵桥塞,封隔井内高压气体,达到带压更换采气树主控阀门的目的。该技术具有安全系数高、对环境无污染等优点。目前采用该技术在鄂尔多斯盆地已成功更换20多口油气井主控阀门,消除了井口隐患,为带压更换主控阀门提拱了新途径。冷冻暂堵更换采气树主控阀门技术对苏里格气田现阶段气井阀门维修及保养有着重要的指导及借鉴意义。

井口隐患;冷冻暂堵;带压修井;带压钻孔

采气井口装置是气井安全生产的重要通道,也是气井压力控制的主要装置,然而随着气井生产年限的增加,井口装置会因磨损、腐蚀、老化等原因存在很多安全隐患问题[1]。如不及时治理,会影响气井的安全生产,严重破坏周边环境,威胁人畜的生命安全。如果采用普通压井方式更换阀门,作业时间长、费用高,产量恢复困难。因此,带压更换阀门的技术对井口更换主控阀门有着极为重要的作用。

目前较常规的带压换闸门技术是不丢手更换井口堵技术[2,3],但对于高含硫的气井,如果采用堵塞器进行暂堵作业,固定堵塞器困难,作业风险大,安全系数低。在国外,冷冻井口带压换闸技术已成功应用1 000井次,成功率达100%,且冷冻井口带压换阀技术已形成确定施工参数的经验公式。在国内,冷冻井口带压换阀技术已经在四川油田、新疆油田和长庆油田成功应用。但是冷冻井口带压换阀技术的工艺流程及安全防护工作需要加强。国内外现场情况不同,需进行相关配套技术的研制[4]。

1 冷冻暂堵技术原理

1.1 技术原理

冷冻暂堵装备和技术是针对高压气井修井开发的一项新技术,主要用于高压气井修井中暂时封堵环空和油管。冷冻暂堵技术是通过冷冻装置的注入系统将暂堵剂注入环空和油管内,在套管周围实施降温,采用冷冻介质将套管周围的温度保持在-70℃左右,由外层套管逐渐向油管内冷冻,直至暂堵剂与套管、油管紧密结合,形成冰冻桥塞,继而密封环空和油管,封隔井内压力,达到安全更换采气井口或部分闸阀的目的。采用冷冻技术不仅可进行井口冷冻(竖直),还可以冷冻水平或倾斜管线。

1.2 技术特点

(1)同时封堵:该技术可在环境温度-35℃~50℃下,同时暂堵多层套管环空和油管内部。

(2)冷冻效果好:暂堵成功后,确保温度在要求范围内,冷冻效果一直保持。

(3)暂堵压力较高:最高工作压力可达70 MPa,暂堵后,反向试压最少为关井井口压力的1.5倍。

(4)暂堵桥塞长度通常在1 m以上,压力越高的井,长度设计更高,空间尺寸越大,冷冻的时间越长。

(5)解堵方便:冰冻桥塞可人为加热升温解堵或自然升温解堵。

冷冻暂堵技术常用的工艺流程依次为:安装冷冻盒预冷冻、注入暂堵剂、冷冻、试压、换装井口阀门、解堵。

1.3 主要设备

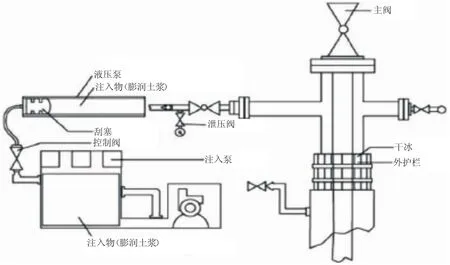

整套设备全部安装在一个6.66 m的标准集装箱内,它由动力部分、液压控制部分、注入管汇部分组成,其主要功能为向井内环空或管柱内注入暂堵剂。工艺流程(见图1):首先将配制好的暂堵剂放入加压罐中,发电机组提供注入动力,操作人员在操作台控制暂堵剂的注入速度及注入量,并通过注入管汇将暂堵剂注入各层油套空间(见图2,表1)。

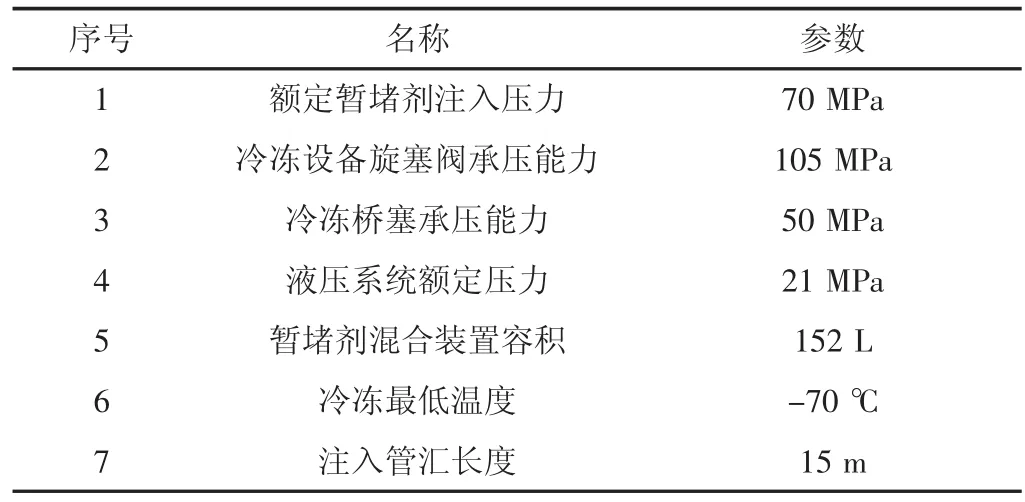

表1 主要设备技术参数

图1 冷冻暂堵技术工艺流程示意图

图2 冷冻暂堵主要设备

2 室内实验情况

针对现场实际情况开展了模拟井口冷冻暂堵带压更换主控阀门实验,对施工过程中所涉及到的相关技术参数进行验证。

2.1 冷冻时间和暂堵剂高度

理论冷冻时间为在干冰冷冻作用下,油套结构由室温25℃降至-71℃所需的时间。根据室内测试结果,并结合实际作业中记录的冷冻时间,可得经验公式:T=管径的尺寸(英寸)×1.5小时/英寸+1.5小时~2小时;根据设备厂家提供经验值及实验测试情况,冷冻高度推荐值为550 mm~800 mm。

2.2 暂堵剂注入后运移方式

从室内实验可以看出,暂堵剂注入管柱内部后先向管柱上方运移,当上部填满后再向下方运移,最终在管柱内形成致密的暂堵剂段(见图3)。

图3 暂堵剂运移方式

2.3 暂堵剂理论注入量

在进行冷冻井口时,需要分别向表套环空、技套环空、油套环空及油管内部注入暂堵剂。注入量为注入口至冷冻盒底部管柱内容积,计算时需附加采气树阀门通道体积。同时还需要考虑2个因素:

(1)油套及油管内壁不干净,暂堵剂不能全部附在油套内壁上。

(2)在注入管汇空间上,有一定的暂堵剂。暂堵剂实际用量比计算暂堵剂用量大。结合国内外大量成功案例可得到暂堵剂注入量经验值:①27/8″油管内径暂堵剂注入量:3 L/m;②27/8″油管与7″套管环空暂堵剂注入量:16 L/m;③95/8″套管与 7″套管环空暂堵剂注入量:15 L/m;④133/8″套管与 95/8″套管环空暂堵剂注入量:33.3 L/m。

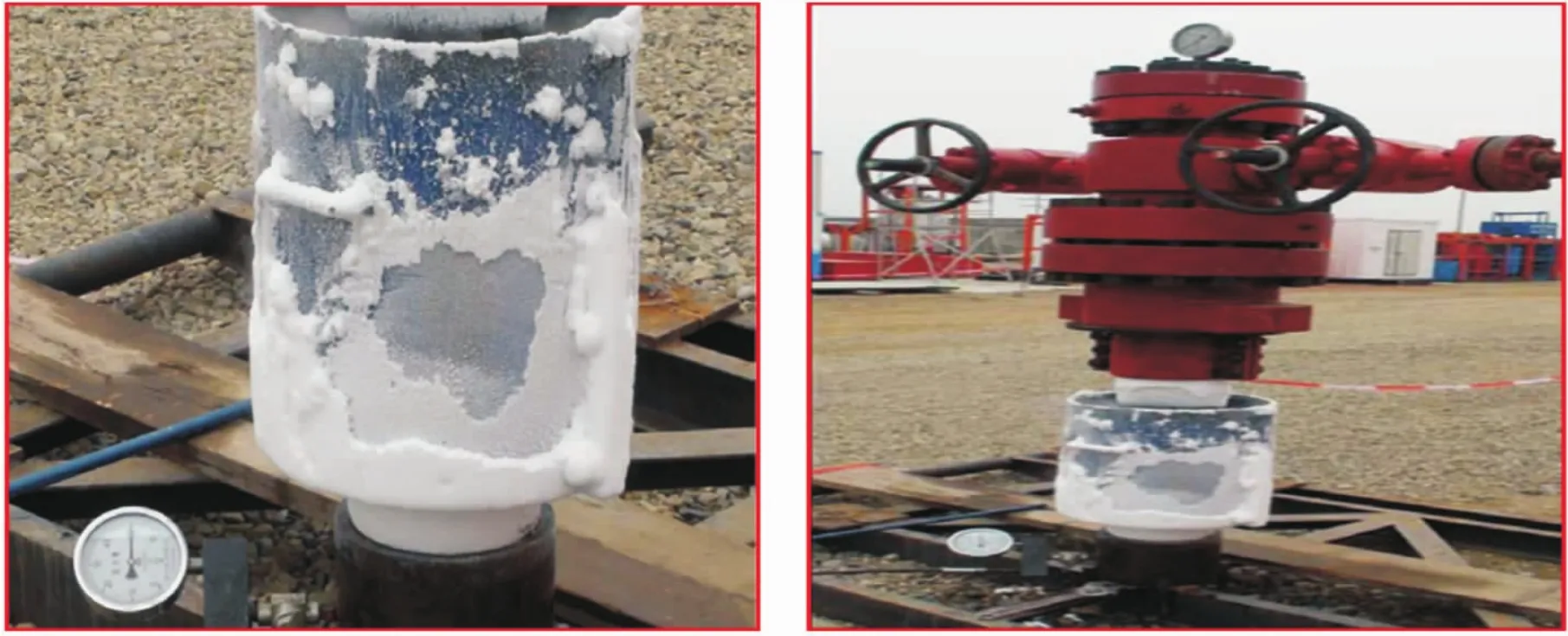

2.4 冷冻桥塞承压能力验证

选用 95/8″表层套管、7″技术套管、27/8″油管的管柱结构进行实验,冷冻高度570 mm,对油套环空及油管内形成的暂堵桥塞反向试压50 MPa,观察30 min无压降(见图4)。

图4 冷冻桥塞承压能力实验

2.5 冷冻前后钢材性能影响

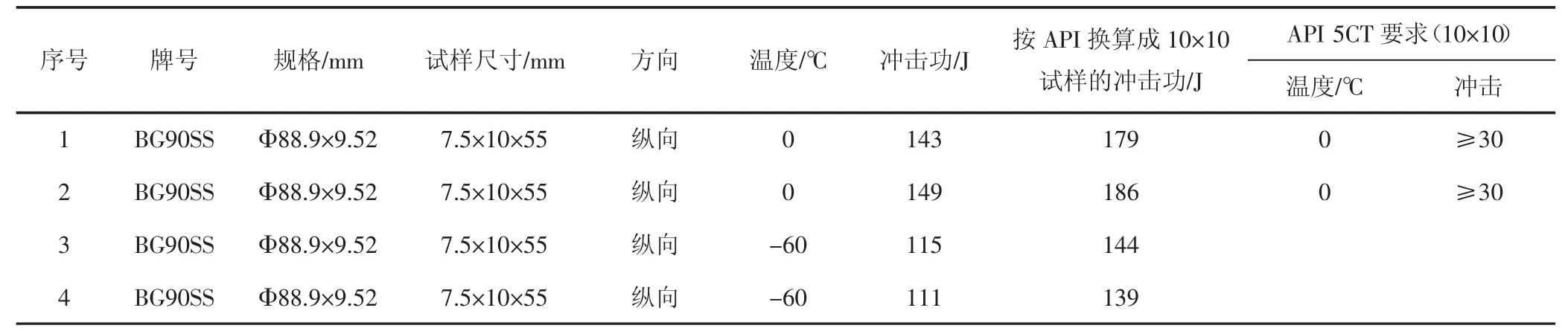

根据检验报告显示:冷冻后管材的冲击性能值与冷冻前冲击性能值相差不大,且冷冻后管材的冲击值仍超过规定值。可以得出结论:冷冻暂堵后不会对钢材的机械性能造成影响(见表2)。

表2 管材性能检验结果(上海宝钢研究院(技术中心))

3 现场应用

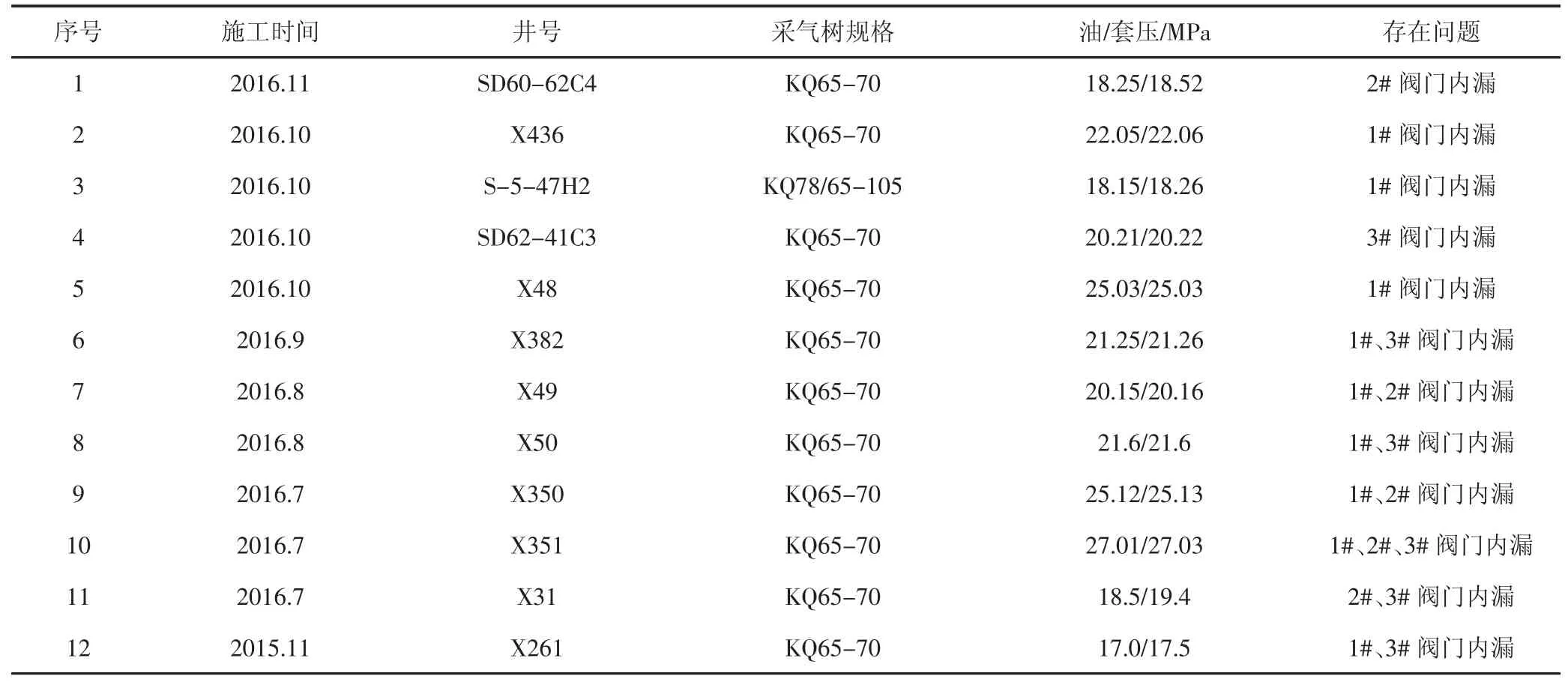

2015-2016年,利用冷冻暂堵带压换阀技术,在长庆油田成功更换12口气井,20个阀门,消除了井口安全隐患(见表3)。

表3 冷冻暂堵带压更换气井阀门统计表

3.1 标准套管头气井施工S-5-47H2井

S-5-47H2井是S区块产建井,完井后1#阀门内漏,油/套压18.15 MPa/18.26 MPa。该井配备标准套管头,施工时间为2016年10月20日-21日。利用冷冻暂堵技术依次封堵103/4″套管和7″套管之间环空、7″套管和31/2″油管之间环空以及31/2″油管内通道,形成冷冻桥塞,泄掉圈闭压力后更换采气树1号主控阀门,其施工步骤为:

(1)井口开挖(长1.5 m、宽1.5 m、深2 m)。

(2)向103/4″套管与7″套管之间环空注入清水。

(3)用水泥在导管外砌一底面积800 mm×800 mm的冷冻盒,高度700 mm;不间断向冷冻盒中加入冷冻介质和冷冻剂。

(4)从6号阀门向7″套管与31/2″油管之间环空注入暂堵剂60 L。

(5)从7号阀门向31/2″油管内注入暂堵剂40 L;不间断向冷冻盒中加入冷冻介质和冷冻剂,冷冻23 h。

(6)对油管内冷冻桥塞反向试压,压力33 MPa观察15min无压降;泄压后观察15min,压力始终为0MPa。

(7)拆除1号阀与大四通连接螺栓,将1号阀及以上部分吊移。

(8)拆除旧钢圈,清理钢圈槽,安装新钢圈、安装新1号阀。

(9)安装1号阀以上部分,并对新阀试压33 MPa,观察30 min无压降。

(10)拆除冷冻盒及作业设备。

3.2 无标准套管头气井施工X436井

X436 井油/套压为:22.05 MPa/22.06 MPa,该井 1#主控阀门内漏,由于该井无标准套管头,需利用带压钻孔技术在表层套管上钻开Φ25 mm的孔后进行冷冻暂堵施工作业。

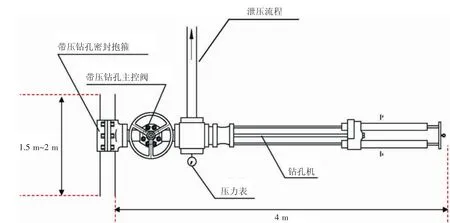

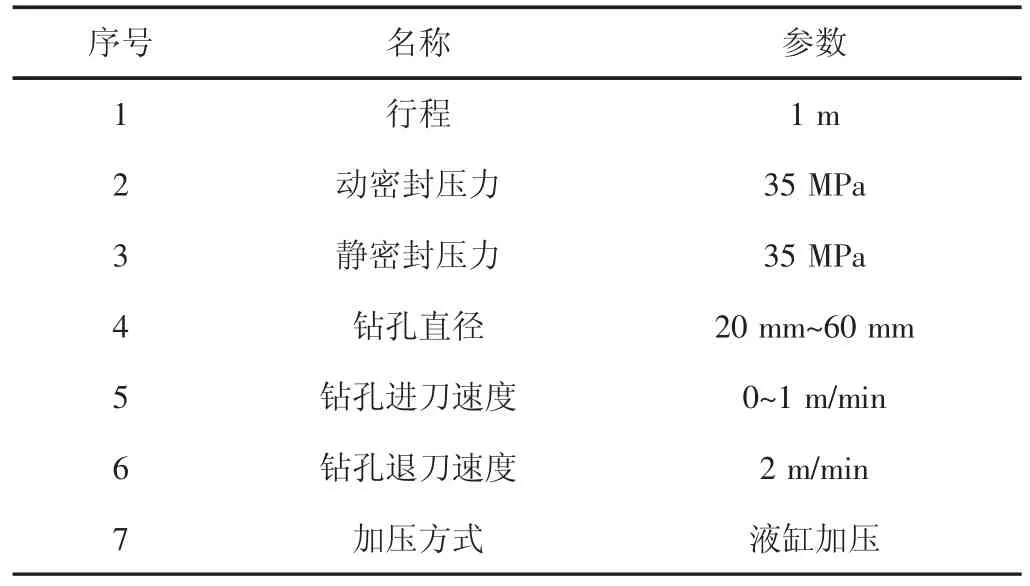

带压钻孔技术其基本原理是利用带压钻孔装置和有效密封、放喷流程,在压力管路或承压闸阀上实施带压开孔,为后期作业的开展提供有利条件(见图5,表4)。

图5 带压钻孔作业施工示意图

表4 液控带压钻孔机技术参数

X436井带压钻孔施工作业步骤为:

(1)井口开挖。套管周围挖一个直径1.5 m(一侧拓宽至5 m用于安置钻孔机)深2.5 m的坑。

(2)在 103/4″套管外依次安装 103/4″抱箍、钻孔主控平板阀和四通。

(3)在四通上安装带压钻孔机与泄压流程。

(4)对带压钻孔装置试压10 MPa,稳压15 min无压降。

(5)打开钻孔主控平板阀,带压在103/4″套管上钻开Φ25 mm的孔。

(6)拆除带压钻孔装置,转入冷冻暂堵作业。

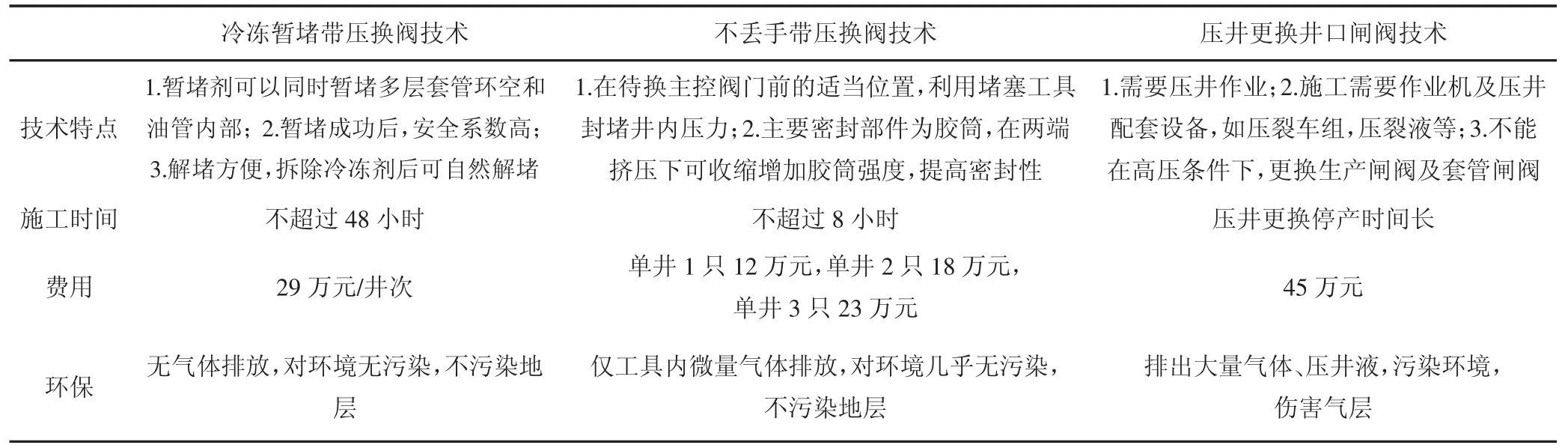

冷冻暂堵作业步骤与S-5-47H2井施工步骤一致,从外层套管到油管内部依次冷冻,暂堵成功后更换1#主控阀门(见表5)。

表5 更换井口主控阀门技术对比表

4 结论

与不丢手带压换阀技术、压井换阀技术相比冷冻暂堵换阀技术具有以下优点:

(1)冷冻暂堵技术作为带压更换采气树井口主控阀门技术之一,与传统的不丢手带压更换主控阀门相比,增加了反向试压,提高了安全系数。

(2)适用于井下腐蚀严重的井。冷冻暂堵带压换阀技术由于暂堵剂在油管与油层套管的环空形成长段桥塞,即使泄漏,也不会形成失控的局面。因此,即使井口段套管或油管腐蚀,通过内外堵塞,也可实现全面暂堵。

(3)暂堵剂与管壁完全紧密结合,无气体排放,对环境无污染,不污染地层。

[1]刘忠飞,等.四川地区气井井口隐患治理技术与应用[J].钻采工艺,2014,37(3):1-4.

[2]彭小强,等.新疆油田冷冻井口带压换闸技术的研究与应用[J].新疆石油科技,2014,24(2):36-41.

[3]黄桢,王锐,杜娟.冷冻暂堵带压换阀技术及应用前景[J].天然气工业,2009,29(2):79-80.

[4]李艳丰,等.冷冻暂堵技术在灌31井的应用[J].钻采工艺,2009,32(1):11-13.

TE358.3

A

1673-5285(2017)10-0034-06

10.3969/j.issn.1673-5285.2017.10.009

2017-09-20