氨法脱硫系统工艺优化分析与应用

彭学江,何 喜,罗文林

(贵州开磷集团矿肥有限责任公司,贵州开阳 550302)

氨法脱硫系统工艺优化分析与应用

彭学江,何 喜,罗文林

(贵州开磷集团矿肥有限责任公司,贵州开阳 550302)

针对硫磺制酸尾气氨法脱硫系统存在的操作难度大、开车初期SO2指标超标、硫酸铵氧化率不足、尾气排出部分硫酸铵与亚硫酸铵物质、pH值难于稳定及尾气观感差等问题,通过仔细分析、查找原因并进行适应性整改,降低了系统操作难度,确保了尾气达标排放。

硫酸生产 氨法脱硫 存在问题 技改方案 效果

贵州开磷集团矿肥有限责任公司(以下简称开磷矿肥)一,二期硫酸装置于2010年全部建成投产,装置能力为800 kt/a,配套了尾气氨法脱硫系统,采用液氨进行吸收。生产初期SO2排放指标远远低于国家标准,但随着时间的推移,发现该尾气脱硫吸收系统的操作难度越来越大,大修后开车SO2指标超标、硫铵氧化率不足、尾气会排出部分硫铵与亚硫酸铵物质、pH值难于稳定。通过分析、查找原因并进行整改,降低了操作难度,确保了尾气的达标排放。

1 氨法脱硫吸收反应原理

1.1氨法脱硫反应机理[1]

1) 液氨稀释

NH3+H2O→NH3·H2O

2) 脱硫

NH3·H2O→NH4++OH-

SO2+H2O→H2SO3

SO2+(NH4)2SO3+H2O→2NH4HSO3

3) 中和再生

NH4HSO3+NH3·H2O→(NH4)2SO3+H2O

4) 氧化与中和

(NH4)2SO3+1/2O2→(NH4)2SO4

NH4HSO3+1/2O2→NH4HSO4

NH4HSO4+NH3·H2O→(NH4)2SO4+H2O

1.2脱硫系统工艺流程

75 ℃左右的硫酸尾气进入脱硫塔内,与自上而下喷淋成雾状的脱硫循环液逆流接触,气液两相充分传质传热,完成烟气的脱硫吸收。经脱硫后的烟气通过塔顶的除雾器,将烟气中的液滴除去,除雾效率可达99%以上;脱硫并除去水雾后的烟气直接进入塔顶钢烟囱排放。

脱硫液采用循环吸收方式,循环泵从脱硫塔底部将脱硫液打到塔内3层喷淋层上,经由螺旋喷嘴雾化与烟气逆流接触吸收。脱硫液进入脱硫塔底部,再由循环泵将脱硫液加压打入喷淋层。

将大量压缩空气鼓入脱硫塔底部,将部分亚硫酸氢铵和亚硫酸铵氧化成为硫酸铵。

脱硫塔中的部分脱硫液由泵打入硫酸铵氧化罐,在罐中通入压缩空气继续进行氧化,将亚硫酸铵氧化成为硫酸铵。脱硫系统工艺流程见图1。

图1 脱硫系统工艺流程

2 氨法脱硫主要设备

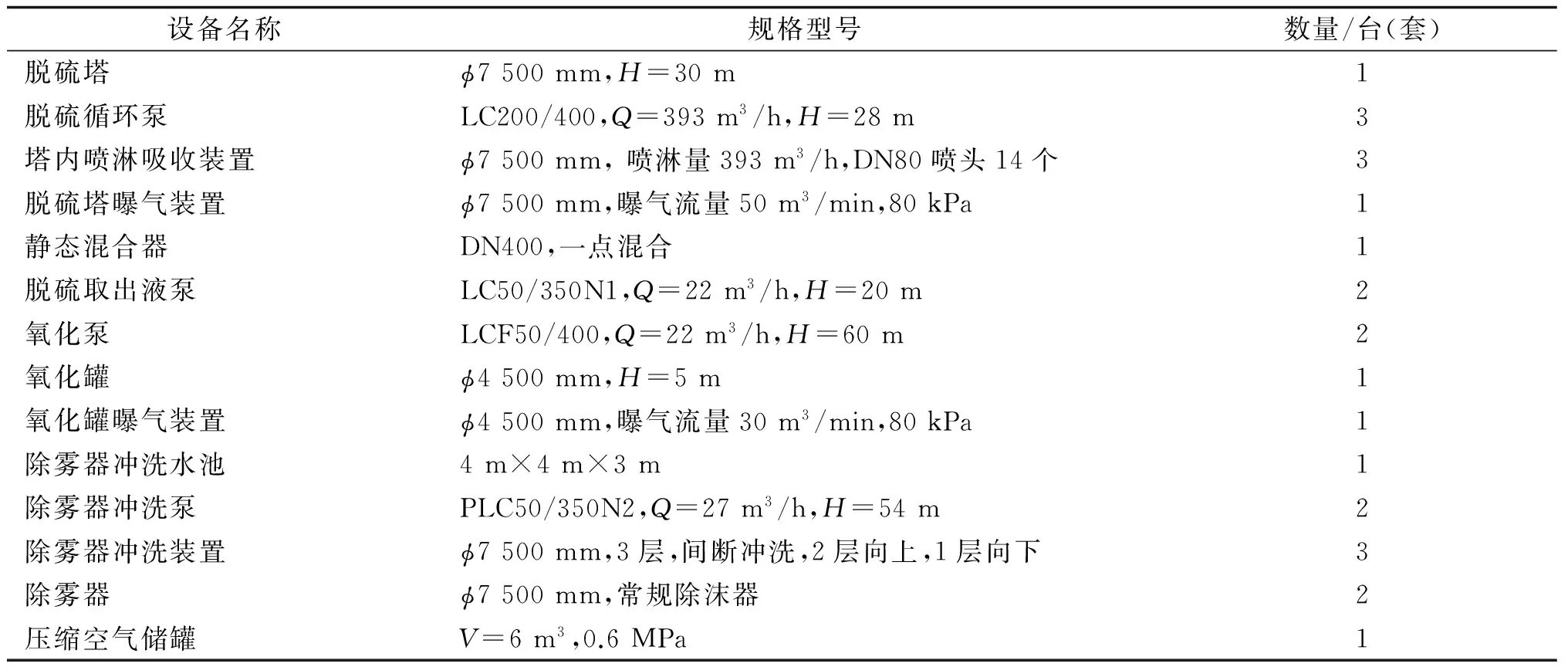

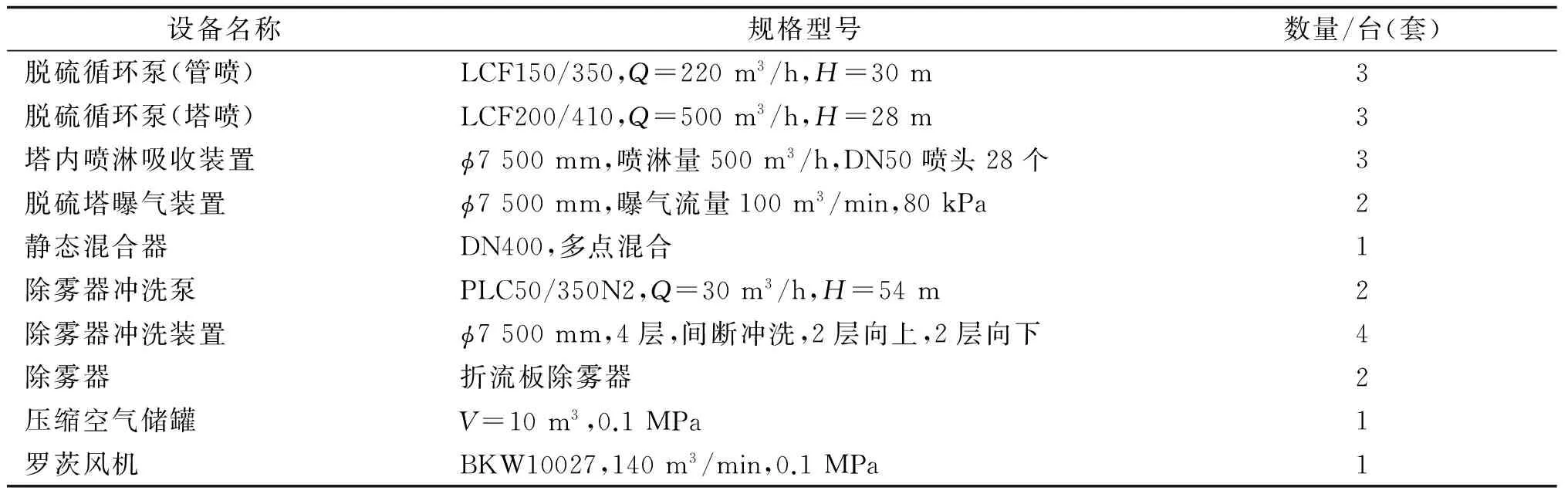

氨法脱硫系统主要设备见表1。

3 存在问题分析

氨法脱硫系统在运行过程中发现如下问题:

表1 氨法脱硫系统主要设备

1) 开车初期SO2排放指标超标。开车初期由于转化器温度未达到指标要求,转化率低,使进入脱硫塔的SO2含量较高,而加氨阀门偏小,液氨加入与循环液混合后很快发生反应,造成循环液pH值偏低,部分SO2未经吸收就排入大气。

2) pH值与SO2控制困难。循环吸收液pH值控制在5.5~6.5最佳,既保证了SO2吸收率的要求,又确保了氨的利用率,防止多余的氨逸出。生产要求排放ρ(SO2)在20~100 mg/m3,硫磺制酸装置在正常开车时转化率一般大于99.8%,尾气中SO2浓度是比较低的,消耗的液氨量也较低,但实际是只要供氨调节阀(DN25)微开,通过的液氨量就超过消耗量,造成pH值偏高,SO2排放经常显示为零,不符合控制要求。为了保证SO2排放浓度又要控制好pH值,需对供氨气动阀频繁开关,操作难度较大。由于采用的是液氨直接加入循环液或塔内,存在混合不充分的情况,pH值显示值与真实值存在偏差。

3) 亚硫酸铵氧化效果不好。脱硫塔内的曝气管为1层,在使用一段时间后曝气膜气孔存在堵塞现象,提供的压缩空气分布不均,部分得不到全面氧化。

4) pH值超过(大于)正常控制范围,排放尾气中SO2仍然偏高。塔内喷淋吸收层随着生产时间的推移,部分喷头存在堵塞使气体发生短路现象,同时SO2排放监测点取样孔的位置偏低(在吸收塔的顶部,约28 m位置)。

5) 尾气中含有少量的亚硫酸铵或硫酸铵,酸雾存在超标现象。除雾器除雾效果不理想,雾滴中含有亚硫酸铵或硫酸铵,随尾气带出。除雾器冲洗水冲洗效果不好,在除雾器上有硫酸铵结晶,少量结晶会随尾气一起排出。

6) 尾气冒大量的白烟(雾)。外部环境温度低时,排出的尾气与空气混合形成白烟(雾)。pH值偏离控制上限,有部分氨随着尾气排出,在烟囱出口吸收空气中的水分形成白烟(雾)。

4 解决方案

针对以上存在的问题,制定了相应的技改方案,计划停车时一次改造到位。

1) 针对开车初期供氨量不足及系统转入正常生产时补氨量不好控制的问题,在原有调节阀(DN25)的位置串联增加1台DN10的调节阀。开车初期全开DN25的阀门,采用DN10阀门控制供氨量,随着系统指标逐渐正常,逐渐关闭DN25的调节阀,采用DN10阀门控制供氨量,确保pH值正常,减少氨的逸出,改善尾气的感观(白雾)。

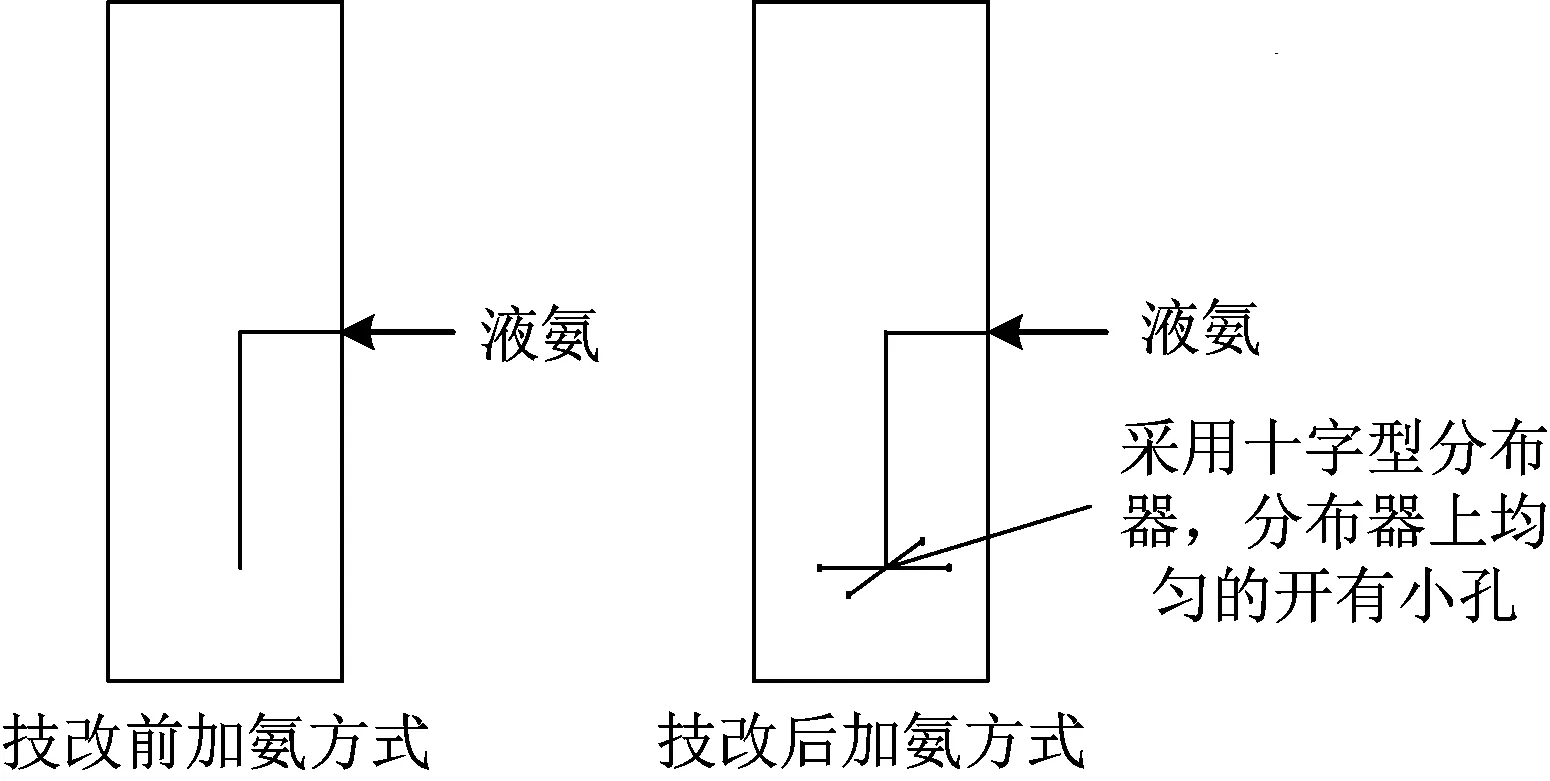

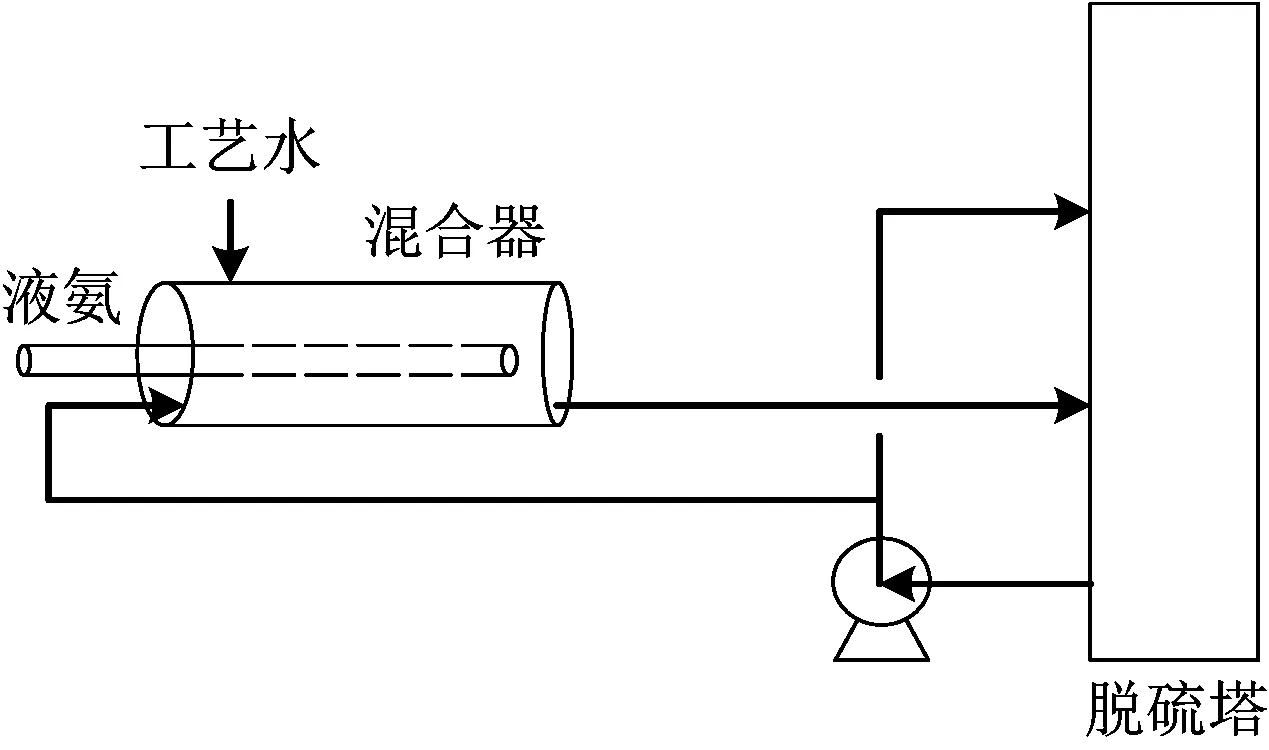

2) 改造加氨装置及静态混合器的安装分布点,让液氨充分与循环液以及塔内含硫铵液体充分混合。改造示意见图2,3。

3) 将脱硫塔1层曝气管改为2层,增加压缩空气曝气量,同时增加1台140 m3/min的罗茨风机作为主要供气设备,原有压缩空气管网作为补充(管网用气点较多,存在压力不稳定现象),保证亚硫酸铵的氧化率。

图2 加氨改造前后示意

图3 静态混合器技改示意

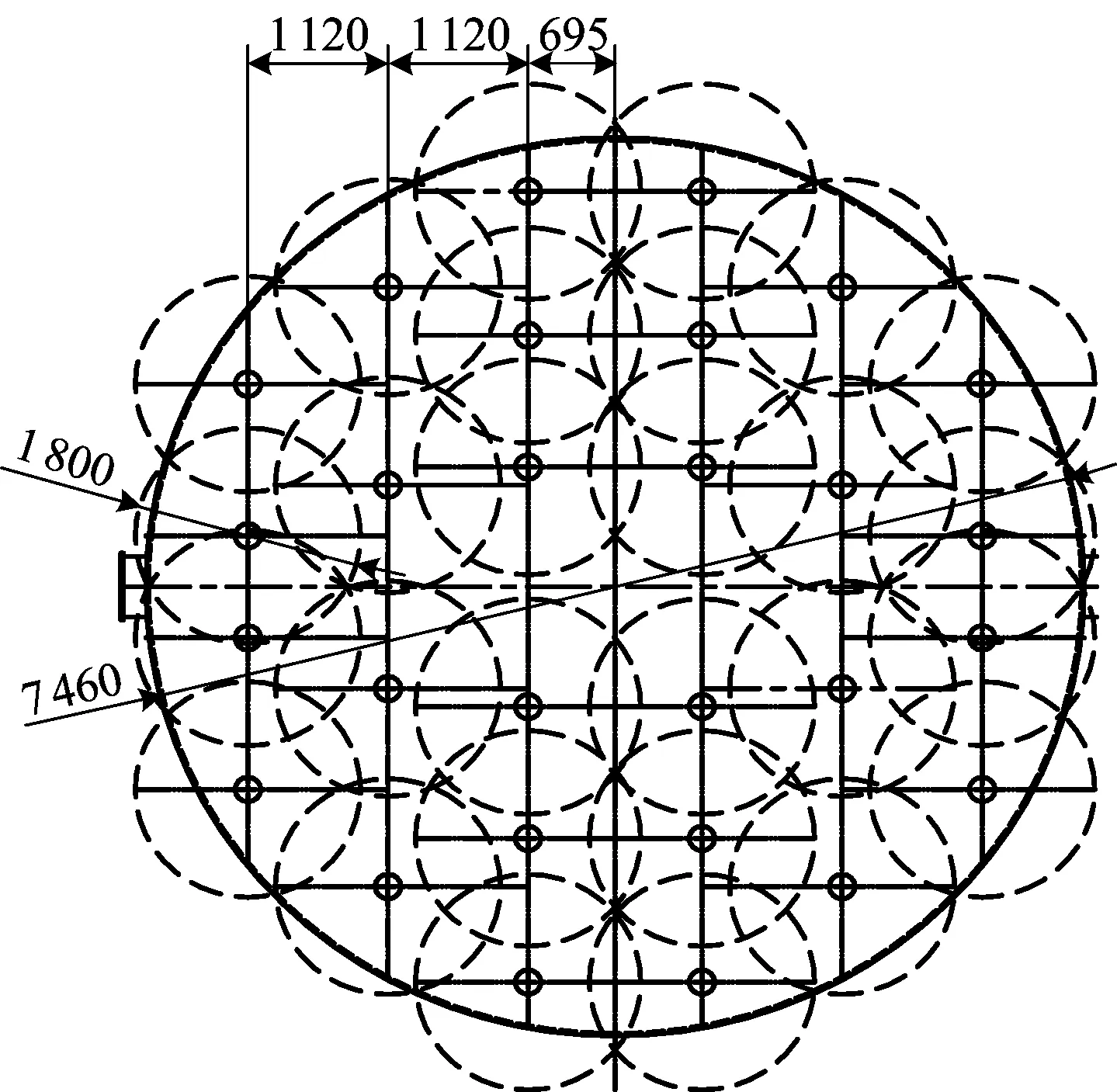

4) 增加管道喷淋吸收装置。改造塔内喷淋液的分布结构,确保在部分喷头存在堵塞的情况下喷淋液全覆盖。尾气SO2进入脱硫塔前先经过管道喷淋吸收,再进入塔内进行吸收,保证SO2的吸收率。管喷示意见图4,塔喷效果见图5。

图4 管喷示意

图5 塔喷效果

5) SO2检测孔位置从脱硫塔28 m高位置处改至烟囱57 m高的位置,在塔内排出的SO2气体在烟囱处的混合较为均匀,保证其准确性。

6) 将原有的除雾器更换为高效折流除雾器,有效除去尾气中的细小雾滴,减少气体含水量,改善烟气观感(白雾)。

7) 在除雾器最上面增加1层冲洗水装置,尽量将除雾器上的硫酸铵(亚硫酸铵)结晶体冲洗干净,减少其随尾气带入外部环境中。

新增或改造部分的的主要设备见表2。

表2 新增或改造部分的的主要设备

5 改造效果

通过技术改造,供氨量控制更具操作弹性,液氨充分与循环液以及塔内含硫铵液体充分混合。pH值的控制既可以满足开车初期对大加氨量的要求,又可以保证在正常生产时小加氨量的要求,pH值可稳定控制在5.9~6.2。空气压力更为稳定,曝气量增加,使硫酸铵的转化率合格所需要的时间从约48 h缩短到约24 h。管喷与塔喷的结合使用,开车初期基本不出现尾气SO2超标现象;SO2检测孔位上移到塔内气体混合较为均匀部位,检测更为准确。结合除雾效果的改善,硫酸雾质量浓度的检测值从平均40 mg/m3降到了平均25 mg/m3,远低于国家排放标准限值。

6 结语

开磷矿肥一,二期硫酸尾气脱硫装置通过对存在的问题进行分析总结,提出了可行的改造方案,经改造后在开车初期时尾气中SO2得到了较好控制,在正常生产过程中pH值能够稳定在操作指标范围内,尾气排放ρ(SO2)基本稳定在50 mg/m3以内,亚硫酸铵氧化率达到了98%以上,杜绝了硫酸铵(亚硫酸铵)进入外部环境,基本消除了烟囱的视觉污染。

[1] 覃焕章.400 kt/a硫酸装置尾气氨法脱硫的设计与运行[J].硫酸工业,2015(6):28-30.

[2] 季皓.氨法脱硫在硫磺制酸装置上的应用[J].硫酸工业,2016(5):66-68.

Process analysis and application of ammonia desulphurization system

PENG Xuejiang, HE Xi, LUO Wenlin

(Guizhou Kailin Group Mineral Fertilizer Co., Ltd., Kaiyang, Guizhou, 550302, China)

In view of the difficulty in the operation of ammonia sulphuric acid desulphurization system, the SO2index of the initial stage is insufficient, the oxidation rate of ammonium sulfate is insufficient, the ammonium sulfate and ammonium sulphite substances are exhausted, the pH value is difficult to stabilize and the tail gas perception is poor, Through careful analysis, find the reasons and adaptability rectification, reducing the difficulty of system operation, to ensure that the flue gas discharge standards.

sulphuric acid production; ammonia desulphurization; problem; technical transformation program; effect

2017-08-18。

彭学江,男,贵州开磷集团矿肥有限责任公司研发部部长、副总工程师,主要从事生产技术管理,新技术、新工艺、新设备、新材料的引进及应用等工作。电话:13809446059;E-mail: pengxj7410@163.com。

TQ111.16

B

1002-1507(2017)09-0045-04