抗PID太阳能电池减反射膜工艺研究

丁继业,陈刚刚,安百俊

(宁夏太阳电池工程技术研究中心,宁夏银川750021)

抗PID太阳能电池减反射膜工艺研究

丁继业,陈刚刚,安百俊

(宁夏太阳电池工程技术研究中心,宁夏银川750021)

针对常规晶硅电池组件在运行中容易产生电势诱导衰减(Potential Induced Degradation,PID)现象,经过对电池减反射膜的分析和研究,研发了一种抗PID太阳能电池减反射膜工艺。应用结果表明:该工艺不仅能够有效提升电池组件抗PID性能,而且能够克服常规镀膜工艺的各种缺陷。

太阳能发电;晶硅电池组;镀膜工艺;折射率

1 研究现状及需要解决的问题

1.1 研究现状

为解决组件PID现象,光伏行业内主要有以下几种解决方法:

(1)通过逆变器拓扑结构,解决组件PID现象。文献[4]提出通过逆变器偏压修复方式抑制组件的PID现象。这种方法并未完全消除组件产生PID现象的诱因,在实际发电过程中这种方式容易在阴雨天或者傍晚光线强度较低的时候造成电站脱网运行,对电网造成冲击。

(2)使用替代封装材料解决组件PID现象。文献[5]提出使用聚烯烃(POE)材料作为光伏组件的封装胶膜。但是聚烯烃材料组件发电过程中聚烯烃会发生蠕变及结晶,使组件表面发白,透光率降低,导致组件发电性能下降。文献[6]使用石英玻璃替代硅酸盐钢化玻璃作为光伏组件的正面玻璃,但其光透过率及机械载荷均比硅酸盐钢化玻璃要低,会造成光伏组件电性能和机械性能下降,而且石英玻璃成本比硅酸盐玻璃成本高20%以上,无法大批量使用。

(3)通过电池片镀膜工艺解决组件PID现象。文献[7]提出在电池镀膜工艺过程中采用双层膜结构提升减反射膜的折射率[8],从而增加减反射膜的致密性[9-10],使组件具备抗PID能力。但使用这种方法时当减反射膜的折射率超过2.2以后会造成电池功率下降[11]。文献[12]提出在电池镀膜工艺过程中增加反应气体臭氧,提升电池减反射薄膜的折射率。但这种方法由于臭氧会氧化炉管内部及进气管道,容易造成炉管气场不稳定,导致电池片功率下降、电池片色差等问题。电池片色差会造成电池片对光谱的响应有区别,导致电池片封装的时候电流失配,损失一部分功率,致使电池片封装组件封装损失[13]较高,造成组件功率下降。

上述PID现象解决办法中,通过逆变器拓扑结构和使用替代封装材料解决PID现象的方法由于经济性和实用性方面的缺陷暂时无法批量使用;通过镀膜工艺解决组件PID现象的方法会造成电池片功率下降、组件功率下降等问题。

1.2 需要解决的问题

为此,我们研发一种抗PID太阳能电池减反射膜工艺,主要解决以下问题:

(1)增加减反射膜的折射率;(2)提升电池片功率;

(3)提升电池组件功率;

(4)提升电池组件抗PID性能。

2 抗PPIIDD太阳能电池减反射膜工艺

2.1 电池片生产原理

电池片生产环节依次为:制绒[14]、扩散[15]、刻蚀去磷硅[16]、镀膜、丝印烧结[17]6个工序。

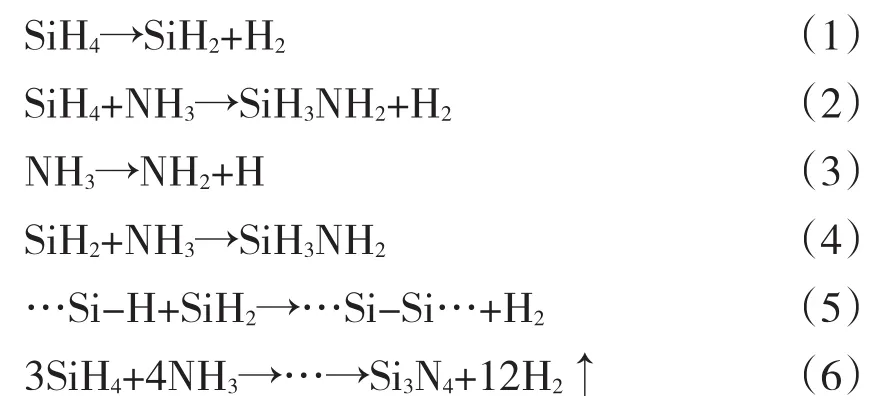

其中电池片镀膜工序是通过等离子体化学气象沉积法(PECVD)[18]对电池片表面镀一层(75±5)nm,折射率2.05±0.05的减反射膜,膜的作用是降低电池片表面的光线反射率以及钝化电池表面。具体过程是通过高频放电使反应气体SiH4和NH3电离形成等离子体,等离子体互相反应形成SiNx沉积在电池片表面。该过程是一系列复杂的化学反应过程,主要反应过程如下:

SiNx中x表示膜中Si和N的原子比例,一般而言x=0.75,即Si3N4[19],x大小取决于反应气体SiH4和NH3的气体比例。据文献[20]研究,SiH4:NH3气体流量比值越高x越大,意味着SiNx减反射膜折射率越高;SiH4:NH3气体流量比值越低x越小,意味着SiNx减反射膜折射率越低。

2.2 抗PID太阳能电池减反射膜工艺

通过上述原理分析,为获得本文所需的减反射膜,提出一种抗PID太阳能电池减反射膜工艺。工艺主要分3步进行:第1步,通过氧气迅速氧化电池片表面形成一层均匀的SiO2薄膜。第2步,在SiO2薄膜上镀2层SiNx膜。第3步,在第2层SiNx膜上镀第3层SiNx膜。因此,减反射膜整体结构为:SiO2膜+SiNx膜+SiNx膜结构。其中SiO2层和第2层SiNx膜主要增加减反射膜的折射率和钝化效果,第3层SiNx膜主要补足电池片减反射膜所需的光学厚度[21]。

电池片经过制绒、扩散、刻蚀去磷硅工序处理后进行镀膜,镀膜工艺如下:

2.2.1 制备第1层SiO2膜

将电池片放入氧化器内,氧化器通入高纯氧,气体流量设置为2 000~2 200 sccm,温度设置为(180±5)℃,电池片经过滚轮通过氧化器,氧化时间为7~8 s。

由Semilab 103 PV型椭偏仪检测上述方法制备出来的SiO2膜厚度为8~10 nm,膜折射率为2.3±0.05。

2.2.2 制备第2层SiNx减反射膜

将电池片插入石墨舟[22]后送入炉管,设置炉管温度450℃,开始进行镀SiNx膜工艺,具体步骤为:

(1)抽真空。炉管抽真空420 s,使炉管内达到真空状态,避免杂质气体干扰工艺。

(2)镀膜。通入反应气体SiH4和NH3,SiH4流量900 sccm,NH3流量3 800 sccm,反应压力1 600 Pa,高频功率6 500 W,高频占空比40:400,沉积时间190 s。该过程SiH4和NH3的气体流量比为9:38,SiH4比例高,目的为镀一层折射率>2.1的减反射膜。

(3)稳压。镀膜工艺结束后关闭SiH4输入,NH3流量设置为7 000 sccm,压力1 600 Pa,持续30 s,以保持炉管内气场均匀稳定。

由椭偏仪检测该层SiNx膜折射率2.15±0.05,膜厚(15±5)nm。

2.2.3 制备第3层SiNx减反射膜

(1)镀膜。工艺设置温度450℃,通入SiH4和NH3,SiH4流量700 sccm,NH3流量7 000 sccm,反应压力1 600 Pa,高频功率6500 W,高频占空比40:400,沉积时间515 s。该过程SiH4和NH3的气体流量比为1:10,SiH4比例相对低,目的为镀一层折射率<2.1的SiNx膜,镀膜时间515 s,比第1层所需的时间多325 s,以补足减反射膜所需的光学厚度。

(2)排废气取出石墨舟。抽真空30 s,将炉管内剩余的废气抽排出炉管,之后关闭抽真空并通入N2使炉管达到常压状态,取出石墨舟进行冷却,待石墨舟温度降至常温后取出石墨周内的电池片。

由型椭偏仪检测该层SiNx膜折射率2.05±0.05,膜厚(55±5)nm。

上述镀膜工序结束后,将电池片送往丝印烧结工序制成电池片成品,至此整个太阳能电池片生产工序结束。

3 实验测试

为验证本文研发的抗PID太阳能电池减反射膜工艺的效果,通过实验对比进行验证。

选取同一批次480片156 mm×156 mm规格多晶p型硅片,硅片厚度200 μm,硅片电阻率1~3 Ω·cm,分A、B两组,每组240片,分别制成电池片。A组采用常规镀膜工艺制备,B组采用本文提出的抗PID太阳能电池减反射膜工艺制备。

3.1 电池片SiNx减反射膜测试

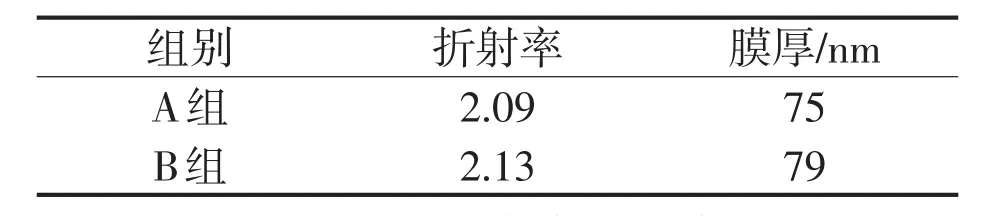

使用椭偏仪检测A、B两组电池片减反射膜并计算平均值,测试结果如表1所示。

表1 电池片减反射膜对比

由表1看出,B组折射率平均值2.13,比A组折射率平均值2.09高0.04;B组膜厚平均值79 nm,与A组膜厚平均值75 nm差别不明显。说明本文提出的抗PID太阳能电池减反射膜工艺提升了减反射膜折射率。

3.2 电池片测试

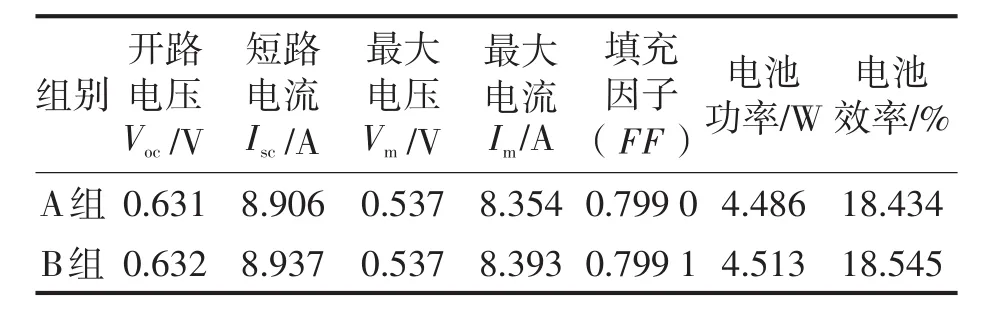

在标准测试条件[23]下对2组电池片进行测试取平均值,测试数据如表2所示。

表2 电池片性能参数测试对比

由表2电池片性能测试对比后看出,B组电池片平均功率4.513 W,与A组电池片平均功率4.486 W相比,电池片功率提高了0.027 W。对电池片各关键参数分析后发现,B组电池短路电流和最大电流比A组提高了30~40 mA,说明抗PID太阳能电池减反射膜工艺在钝化效果比常规镀膜工艺更出色。

以上测试数据说明抗PID太阳能电池减反射膜工艺提升了电池片功率。

3.3 组件封装测试

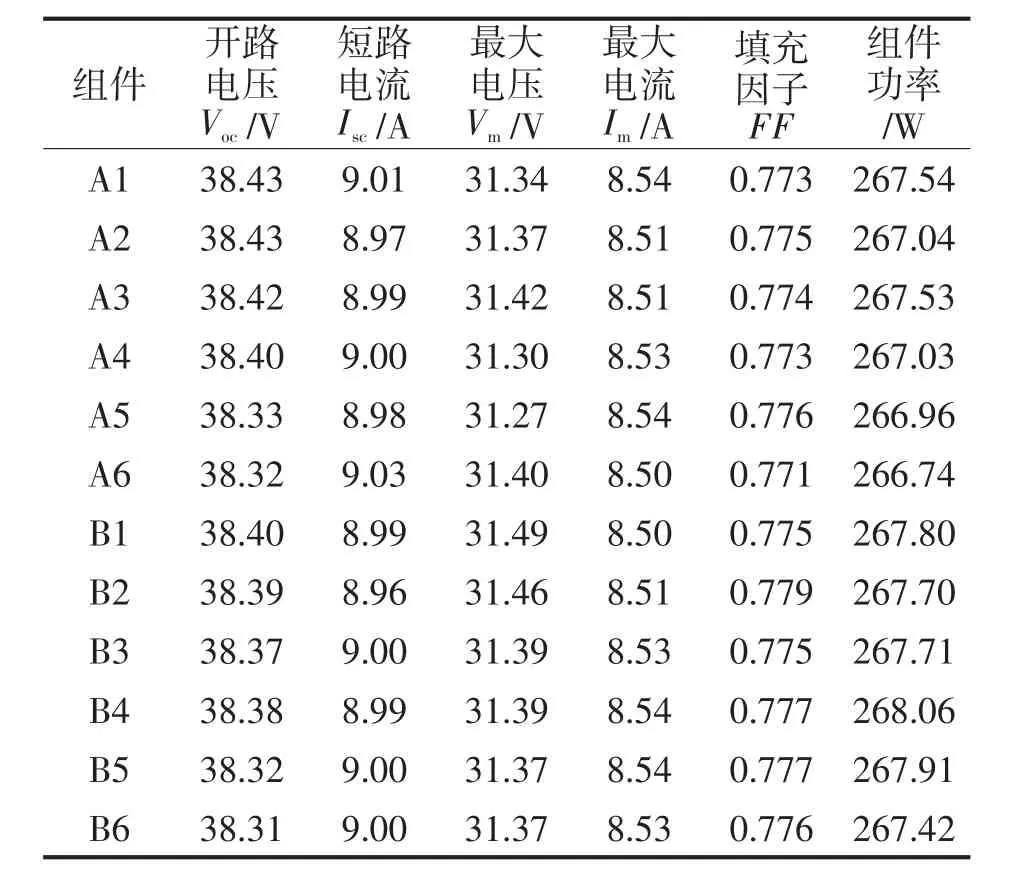

将上述2组电池片分别封装后制成组件,封装材料为福斯特406/806、EVA、思可达1634 mm×984 mm×3.2 mm钢化玻璃、台虹PPE结构背板等材料,均为常见封装材料。层压封装温度145℃,层压封装时间870 s,制成组件后放入固化室固化24 h。A组电池封装后的组件编号A1-A6,B组电池封装后的组件编号B1-B6。在标准测试条件[24]下测试,测试数据见表3。

表3 组件性能参数测试对比

由表3对比可看出,B组电池片封装成组件以后平均功率267.76 W,比A组电池片封装成组件以后的平均功率267.14 W高0.62 W,说明抗PID太阳能电池减反射膜工艺能够提升组件功率。

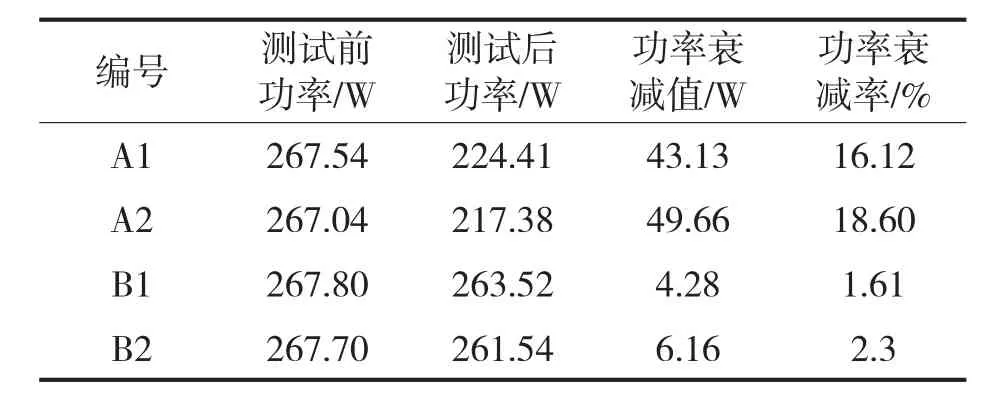

3.4 组件抗PID性能测试

组件抗PID性能测试依据IEC国际电工委员会标准:“IEC TS 62804 Ed.1.0[25](82/685/NP)系统偏压耐受测试(System Voltage Durability Test)”中的湿热实验要求:在温度85℃、85%湿度、-1 000 V偏压状态下进行1 000 h测试,测试通过标准为组件功率衰减≤5%。

抽取A1、A2、B1、B2分别进行PID测试,测试结果见表4。

表4 组件抗PID性能测试后功率衰减对比

由表4对比可看出,组件经过抗PID性能测试后,B1、B2组件平均功率衰减值仅为5.22 W,平均衰减率1.955%,抗PID测试通过;A1、A2组件平均功率衰减值46.395 W,平均衰减率17.36%,抗PID测试失败。以上说明抗PID太阳能电池减反射膜工艺提升了电池组件抗PID性能。

4 效果评价

本文提出的抗PID太阳能电池减反射膜工艺有效解决了电池效率低、组件效率低以及组件无法通过抗PID性能测试的问题,应用结果表明取得了显著的效果:

(1)生产期间检测电池片36 889片,测得减反射膜折射率均在2.13±0.05范围内,比常规电池片折射率2.05±0.05提高了0.08,提升了减反射膜的折射率;

(2)生产期间连续22周电池产线平均效率>18.5%,比常规电池产线平均效率18.4%高0.1%,达到了提升电池功率的目的,克服了常规抗PID镀膜工艺平均效率低的缺陷,解决了电池片效率低的问题;

(3)该企业之前由于电池片效率低的原因无法生产功率265 W的组件,经使用本工艺后有效解决了这一问题,期间共生产265 W组件56 603块,实际测得组件平均功率267.62 W,提升了组件功率;

(4)生产的电池组件抽测12块组件进行抗PID性能测试,12块组件最高衰减3.3%,最低衰减1.6%,平均衰减率1.997%,低于实验要求的≤5%,组件抗PID性能测试通过,实验证明了组件具备抗PID性能;

(5)生产的组件应用于宁夏某15 MW光伏电站,该电站装备47 619块功率265 W的组件,电站并网后后截至2017年6月1日停电检修总计运行426天,检修中未发现组件产生PID现象,实际应用证明抗PID太阳能电池减反射膜工艺提升电池组件抗PID性能。

5 结论

(1)本文提出的抗PID太阳能电池减反射膜工艺,能够有效提升电池减反射膜的折射率,无论是在实验室测试还是在电站运行过程中,该工艺制备的组件都提升了电池组件抗PID性能,应用效果明显。

(2)抗PID太阳能电池减反射膜工艺克服了常规镀膜工艺容易造成电池片功率低、电池组件功率低的问题,对电池功率、组件功率均有提升,具有广阔的应用前景。

[1]金鹏.关于PID现象对组件和系统的影响及相应改善措施的研究[D].上海:上海交通大学,2013.

[2]曹雪华,张志根,蒋建平.PID现象及影响因素[J].太阳能,2013,(3)∶25-30.

[3]申织华,张新生,江新峰,等.光伏组件PID效应问题研究[J].电源技术,2016,(6)∶1327-1329.

[4]曾捷.抗PID效应的多模块电站型光伏的设计与实现[D].成都:电子科技大学,2016,(2)∶77

[5]徐晓龙,范云峰.光伏用聚烯烃封装胶膜交联体系研究[J].信息记录材料,2013(5)∶11-16.

[6]王征;郭海玲.光伏组件PID现象抑制方法研究[J].太阳能,2016(5)∶41-44.

[7]孙仲刚,于波,刘克铭,等.光伏组件PID效应及解决工艺论析[J].河北工业科技,2016(2)∶151-157.

[8]王全志,井西利,马懿恒,等.高效硅太阳能电池减反射膜系折射率分布[J].激光与红外,2011(6)∶669-672.

[9]王晓泉,汪雷,席珍强,等.PECVD淀积氮化硅薄膜性质研究[J].太阳能学报,2004(3)∶341-344.

[10]周良德,林安中,王学建.晶体硅太阳电池钝化工艺的研究[J].太阳能学报,1999(1)∶75-78.

[11]梁吉连,刘平,卢玉荣,等.SiNx减反射层对组件抗PID能力影响[J].太阳能,2016(4)∶39-41,19.

[12]燕杰.臭氧氧化法制造抗PID效应的单晶硅太阳电池[D].呼和浩特:内蒙古大学,2016.

[13]帅争峰,杨宏,雷咸道.晶体硅太阳电池组件封装的电学损失分析[J].电源技术,2014(1)∶82-84.

[14]周兆忠,吴喆,冯凯萍.多晶硅表面制绒技术研究现状[J].材料导报,2015(9)∶55-61,67.

[15]赵学玲.浅谈多步扩散制备太阳电池PN结工艺[J].电子科学技术,2017(2)∶14-16,19.

[16]靳聪慧,史振亮,于威,等.晶体硅太阳能电池绒面的反应离子刻蚀制备研究[J].人工晶体学报,2015(3)∶571-575.

[17]杨达伟,高华,杨乐.晶体硅太阳能电池烧结匹配性研究[J].电子工艺技术,2013(1)∶47-49,55.

[18]韩萌,罗群霞,张渊.太阳能电池PECVD工艺参数对生长氮化硅薄膜影响的研究[J].中国高新技术企业,2013(2)∶14-15.

[19]刘丽琴.晶体硅太阳能电池PECVD SiNx∶H薄膜工艺研究[J].新技术新工艺,2009(12)∶121-123.

[20]张树明,廖华,何京鸿,等.PECVD氮化硅薄膜工艺参数研究[J].云南师范大学学报(自然科学版),2011(5)∶28-32.

[21]张岩,罗飞,胡智星.SiNX/SiO2/Si的双层膜太阳能电池研究[J].电子制作,2014(8)∶57.

[22]郭忠君,吕文利,魏唯.石墨舟自动装卸定位方法的研究与实现[J].自动化与仪器仪表,2013(01)∶130-132.

[23]IEC_61427—2005,太阳能光伏电池标准[S].

[24]IEEE 1262—1995.光伏组件的测试认证规范[S].

[25]PD IEC/TS 62804-1—2015,光伏组件PID测试方法[S].

Research on anti PID solar cell antireflection coating technics

DING Jiye,CHEN Ganggang,AN Baijun

(Ningxia Solar Cell Engineering Technology Research Center,Yinchuan Ningxia 750021,China)

Aiming at the phenomena that the conventional crystalline silicon solar cells easy to occur potential induced degradation(PID),by analysis and research of the cells degrading antireflection coating,develops an anti PID solar cell antireflection coating technics.The application result shows that this technics not only can improve effectively the anti PID performance of the cells,but also can overcome the various deficiency of the conventional filming technics.

solar power generation;crystalline silicon solar cells;filming technics;refractivity

TM914.4

A

1672-3643(2017)04-0029-05

有效访问地址:http∶//dx.doi.org/10.3969/j.issn.1672-3643.2017.04.006

10.3969/j.issn.1672-3643.2017.04.006

近年来,随着全球能源需求快速增长以及人们对新能源越来越重视,新能源占能源消耗比重正在逐年升高。晶硅光伏发电因其安全、环保、高可靠性等优势在新能源发电中发展越来越迅速,然而,作为光伏发电的基本单元,光伏组件在发电运行中存在电势诱导衰减(Potential Induced Degradation,PID)问题,该问题可由光伏组件、光伏系统以及环境三方面引起[1]。文献[2]系统地阐述了光伏组件产生PID现象的原因,指出光伏组件的PID现象产生的原因是在潮湿环境条件下水汽进入组件,导致EVA(醋酸乙烯脂)水解产生的醋酸与组件玻璃面析出的碱盐反应产生碱离子(Na+、Ca+、Fe+),碱离子会在组件边框和电池片表面之间产生的电场作用下形成漏电流[3],导致电池片SiNx(氮化硅)减反射膜钝化效果丧失,同时碱离子与电池片光照时PN结产生的空穴形成内建电场,该电场会限制载流子输出,以上原因最终导致组件性能损失,造成光伏组件发电效率严重下降。

宁夏回族自治区科学技术进步奖(2016010)。

2017-05-18

丁继业(1972),男,工程师,主要从事光伏电池、组件工艺研究及电站运营管理研究。