石灰石—石膏法单塔双循环烟气脱硫pH值控制设计及优化

娄敏虹

(南京龙源环保有限公司,江苏 南京 210012)

石灰石—石膏法单塔双循环烟气脱硫pH值控制设计及优化

娄敏虹

(南京龙源环保有限公司,江苏 南京 210012)

SO2为燃煤电厂主要废气,如果不采取任何措施对其进行处理,将会造成严重的大气污染,产生酸雨污染环境。在技术水平不断提高的背景下,生产过程中除了要保证较高的效率外,还需要在提高资源利用率的同时,减少对环境的污染。本文主要对石灰石—石膏法单塔双循环烟气脱硫技术进行分析,以其对工艺过程中pH值进行控制,将烟气内SO2含量控制在允许范围内,严格落实SO2排放标准。

石灰石—石膏法;单塔双循环;脱硫;pH值

现在烟气脱硫方法日益增多,其中石灰石—石膏法应用比较广泛,并且就应用效果来看,技术已经相对成熟,取得了较好的效果。基于以往应用经验,对石灰石—石膏法单塔双循环烟气脱硫技术原理进行分析,确定各影响因素,提高烟气脱硫pH值控制效果,对技术存在的缺陷进行优化,提高整个工艺实施过程控制效率。

1 石灰石—石膏法烟气脱硫技术原理

应用石灰石—石膏法来进行烟气脱硫处理,即将石灰石作为脱硫吸收剂,石灰石研磨成粉状,与水混合将其制作成吸收浆液。将浆液置于吸收塔内,通入待处理烟气后,含有的SO2便会与浆液内的CaCO3以及鼓入的氧气进行反应,生成石膏的同时将SO2去除。经过反应后的石膏浆液从吸收塔内排出,然后对其进行脱水处理后进行回收再利用。而经过脱硫处理后的烟气,经过除雾器去水处理后由烟囱排向环境中,将SO2的排放控制在50mg/Nm3的排放限值内,减少大气污染。

为保证脱硫高效,一般可以从吸收塔下侧将烟气通入,保证可以与浆液进行充分接触,提高CaCO3与SO2、H2O反应效率,生成CO2、CaSO3·1/2H2O,同时落入吸收塔浆液池的CaSO3·1/2H2O将会与H2O、O2产生氧化反应,生成石膏。反应过程为:

2CaCO3+H2O+2SO2=2CaSO3·1/2H2O+2CO2

2CaSO3·1/2H2O+O2+3H2O=2CaSO4·2H2O

石灰石—石膏法单塔双循环工艺流程中烟气通过吸收塔实现两次SO2脱除过程,经过了两级浆液循环(图1)。一座吸收塔配置一座塔外浆池(AFT浆池)设计。烟气进入吸收塔,其首先与吸收塔内喷淋的一级石灰石循环浆液逆向接触,吸收烟气中的部分SO2;烟气接着上升充分与来自塔外浆池的二级喷淋浆液接触,吸收烟气中剩余部分的SO2。一级循环保证优异的亚硫酸钙氧化效果和石灰石浆液的充分溶解及充足的石膏结晶时间;二级循环保证SO2最终的脱除效率。

图1 石灰石-石膏法单塔双循环工艺吸收塔系统流程

2 烟气脱硫pH值控制要点

2.1 烟气脱硫pH值

对石灰石—石膏法烟气脱硫pH值进行控制,关键就是控制循环浆液在吸收完SO2后,与新鲜石灰石浆液进行混合后浆液的pH值大小。就总结经验分析,pH越大SO2吸收率越高,脱硫效果更明显,但是所需动力支持更多,烟气出口温度越低。但是当pH达到一定值后,脱硫效果将不再提升。一般在实际生产中,不建议为提高烟气脱硫效果提高pH值,以免结垢后堵塞设备,影响脱硫剂利用效率,并且还会降低石膏品质,无法达到回收水平。而降低pH值,同时提高反应塔内的氧气浓度,可以促使亚硫酸钙发生氧化。但同时需避免pH值过小,会使SO2的吸收受到抑制,将影响脱硫效率。因此需要合理控制pH值。

2.2 pH值影响因素

(1)SO2浓度。通入吸收塔烟气所含SO2的浓度,会对反应后浆液pH大小产生影响,即便通入的烟气含量不变,但是随着锅炉燃煤含硫量的变化,也会造成烟气内SO2含量的变动。

(2)烟气量。通入反应塔内烟气含量高低,是影响浆液pH值的关键因素。假如不改变吸收塔所通入的石灰石浆液流量大小,通入的烟气含量越多,对浆液pH值产生的影响越大,pH值越小,相反则越大。在实际生产中,火电厂锅炉生产负荷不断变化,导致吸收塔内通入的烟气含量大小不定。基于此特点,在对石灰石—石膏脱硫反应系统浆液pH值进行控制时,就需要做好对烟气量这一变化要素的控制。

(3)浆液输入。对于石灰石浆液的选择,可以根据实际需求来对其流量、密度等参数进行调整,为提高对浆液pH值的控制效率,应根据锅炉烟气量、烟气SO2浓度以及实际所测循环浆液pH值进行调整。并且对于石灰石浆液的各项参数完全可测,将吸收塔内石灰石浆液pH值作为控制对象,灵活调整脱硫系统内石灰石浆液流量大小,保证可以将浆液pH值控制在脱硫效率最高状态。

2.3 pH值控制

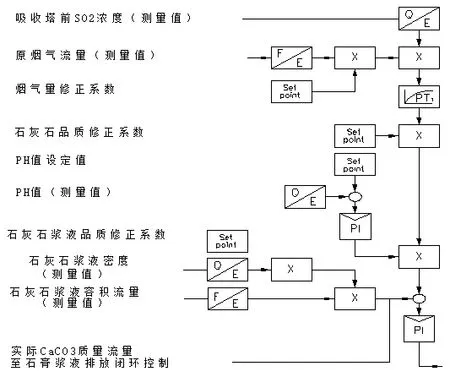

(1)加药闭环控制。通过此种控制方式来对通入吸收塔的石灰石浆液流量进行调整,利用酸碱中和反应对浆液pH值进行控制,为烟气与浆液反应提供一个最佳的酸碱状态,提高烟气脱硫效率。关键是要保证能够向吸收塔稳定提供足量的石灰石浆液来满足与烟气的反应,对脱硫前烟气量以及所含SO2含量进行测定,确定进入脱硫系统内的SO2总量,并以此为依据计算得到脱硫反应所需石灰石浆液流量,将结果作为可变指令,结合所测pH值与换算因子进行调整。根据石灰石浆液浓度来确定石灰石流量,作为实际值通入到脱硫反应系统内,与设定值进行对比。在此过程中,控制参数可以作为设定值校正调整的依据,保证吸收塔内石灰石浆液流量在系统设计符合内,提高烟气与浆液反应效率,最后生成石膏(图2)。

(2)优化控制参数。单塔双循环烟气脱硫控制系统烟气经过一级循环及二级循环两个不同的循环过程和石灰石反应,可以对烟气内SO2进行吸收净化,最终得到石膏还可以回收。在烟气进行物理与化学反应过程中,固体浓、类型以及pH值会发生一定变化。总结以往经验,在一级循环阶段,pH为4.5~5.3之间;二级循环阶段,pH值为5.8~6.4之间。吸收塔内被鼓入氧气可产生反应,尤其是较低的pH值条件下,氧化反应效率高。一级循环阶段中pH值处于4.5~5.3之间,为吸收剂完全溶解以及石膏充分氧化提供了有利条件,还提高了石膏脱水效率,最终可得到优质的石膏副产物,同时还可以降低氧化反应所需动力。在二级循环阶段,通过鼓入氧化空气可以避免结垢,此阶段pH值较高>6,可保持较高的脱硫效率,且液气比比较低,可减少循环泵的能耗。两个循环阶段可以实现独立控制,石灰石浆液依次进入到二级循环与一级循环,延长石灰石浆液在吸收塔内的停留时间。尤其是一级循环中,pH值较低,可以提高颗粒溶解效率,面对较大粒径以及品质稍差的石灰石时,研磨所需的电能损耗较低,具有更大的应用优势。

图2

3 工程实例

广州恒运热电(D)厂责任公司#8、#9烟气脱硫改造工程是国内第一台投运石灰石-石膏法单塔双循环工艺的项目。该工程于2012年6月开始施工,于2013年5月15日通过#8机组烟气脱硫系统168小时试运行。试运期间吸收塔入口SO2浓度在1800~4200 mg/Nm3之间,吸收塔出口SO2浓度始终保持在50mg/Nm3以下,出口烟气含尘量在20mg/Nm3以下。

广东环境保护工程职业学院于2013年8、9月分别对该脱硫系统进行了75%及100%负荷(指烟气流量)的全套脱硫装置的性能试验。试验证明脱硫硫效率达到99.3%。

4 结语

石灰石—石膏法烟气脱硫技术已经比较成熟,现在被广泛的应用到电厂烟气脱硫工作中,并且具有较高的应用效果。石灰石-石膏法单塔双循环工艺通过一台吸收塔实现两次SO2脱除过程,经过了两级浆液循环,通过两次pH值控制优化对SO2的大范围变化有很好的适应性;更加精细地控制了工艺反应过程达到最佳的脱硫处理效果。

[1]严锦玉.脱硫除尘工艺水酸碱度控制研究[D].安徽工程大学,2016.

[2]马苗云.燃煤电厂湿法烟气脱硫系统优化控制的仿真运行研究[D].华北电力大学,2012.

[3]邓仁昌.燃煤电厂石灰石—石膏湿法烟气脱硫系统优化运行试验研究[D].海南大学,2011.

X701.3

A

1671-0711(2017)10(下)-0113-02