加氢裂化反应器入口温度自动控制波动分析及对策

王清云(腾龙芳烃(漳州)有限公司生产二部加氢裂化装置,福建 漳州 363200)

加氢裂化反应器入口温度自动控制波动分析及对策

王清云(腾龙芳烃(漳州)有限公司生产二部加氢裂化装置,福建 漳州 363200)

本文具体介绍了腾龙芳烃316万吨/年加氢裂化装置反应器入口温度的自动控制方案,引起自动控制波动大的原因及影响,提出解决问题的几点对策。

入口温度;波动;进料温度;燃料气;对策

1 前言

腾龙芳烃316万吨/年加氢裂化装置采用CLG公司的工艺包,由中国石化工程建设公司采用Es+Ps的形式进行详细设计。本装置由一段及二段反应、分馏、轻烃回收、新氢压缩机等部分组成。采用雪佛龙公司的两段全循环加氢裂化工艺,加工VGO+AGO或VGO,最大限度的生产重石脑油,为联合项目中的连续重整提供原料,同时副产液化气、重石脑油、燃料气、少量尾油。

自开工以来,反应入口温度控制存在自动控制波动大的问题,导致最终只能手动控制,大大提高了操作人员的操作难度、产品不合格、反应器超温甚至飞温的风险。

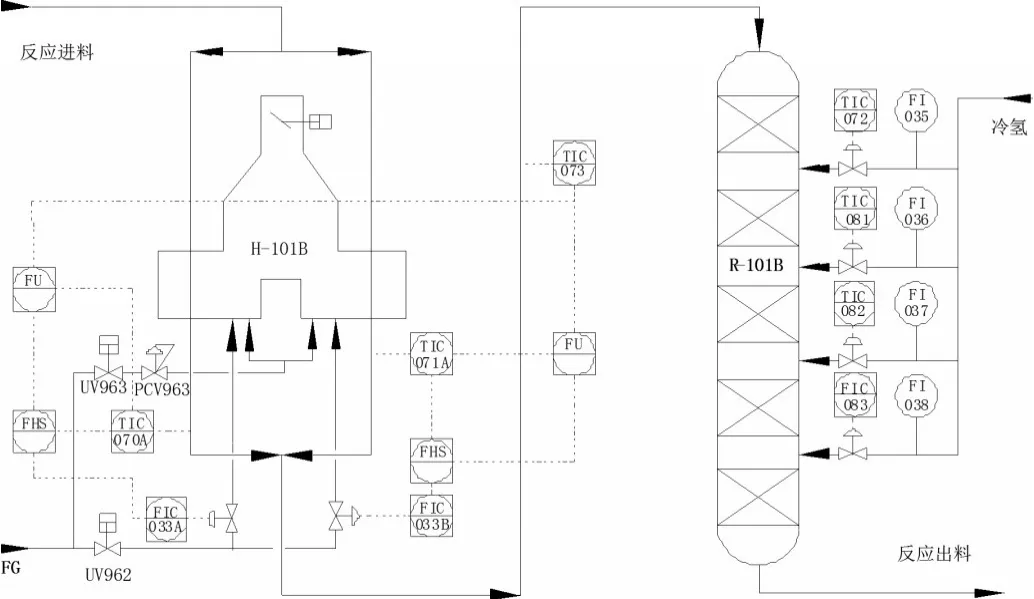

2 反应器入口温度自动控制方案

反应器入口温度(R-101A:TI-035;R-101B:TI-073;R-301:TI-118)由反应器入口温度控制器(R-101A:TIC-035;R-101B:TIC-073;R-301:TIC-118)输出与反应炉出口温度控制器输出求平均值后串级反应炉燃料气流量来实现。开工时反应器入口温度也可由反应炉出口温度直接串级反应炉燃料气流量来实现。控制方案图如下:

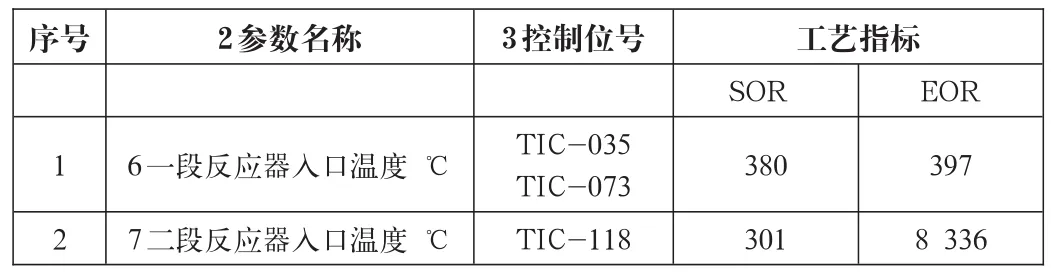

反应系统温度参数表

序号2参数名称3控制位号1 2 6一段反应器入口温度 ℃7二段反应器入口温度 ℃TIC-035 TIC-073 TIC-118工艺指标SOR 380 301 EOR 397 8 336

3 生产中反应器入口温度自动控制波动大的原因

3.1 进料温度波动大

冷、热AGO和VGO从罐区、常减压来,经重石脑油/原料油换热器(21-E-109A/B)换热后进入未过滤原料缓冲罐(21-D-101),混合进料由未过滤原料泵(21-P-101A/B)抽出,和分馏塔底/原料油换热器(21-E-108A/B)进行换热后,经进料过滤器过滤除去原料中大于25微米的颗粒后进入滤后原料缓冲罐(21-D-102),经原料油泵(21-P-102A/B)加压后与反应器出料进行换热后进入反应加热炉加热至反应所需温度后进入反应器。由于从常减压来的热进料量不稳定,而在生产过程中总进料量保持不变,未保持总进料量一致,从罐区来的冷进料将做相应的调整,冷热进料在界区混合后温度温度变化大。最终导致混合原料经换热后进入反应器的温度波动大,温差最大时达到110C之多。

3.2 燃料气组分波动大

本装置燃烧的燃料主要由液化气和氢气混合组成,液化气自芳烃部液化气汽化器来,氢气则来自各装置排往燃料气管网的废氢。由于混合燃料中氢气的含量极不稳定,导致燃料气热焓不稳定,而反应器入口温度是由反应器入口温度控制器输出和炉出口温度控制器输出求平均值后串级反应炉燃料气流量来控制的,燃料器热焓的不稳定最终导致反应器入口温度的不稳定。

3.3 反应器出口温度变化

在反应器异常状态下,如反应温度调整时幅度过大导致反应器超温,反应器内部形成热点导致的反应器超温,反应器出口温度的急剧变化导致温度控制阀无法及时调整也会引起反应器入口温度的波动。

3.4 引起反应器入口温度波动的其他原因

引起反应器入口温度波动的其他原因包括仪表自身故障、仪表PID的调校、燃料气系统压力的波动、反应器进料量的波动等

综上所诉,影响反应器入口温度波动的原因较多,但在正常生产时影响反应器入口温度波动大的主要原因主要是进料温度波动大和燃料气组分波动大。

4 反应器入口温度波动大的影响

4.1 反应器入口温度高的影响

反应器入口温度高,当温波穿透第一床层,若第二床层入口温度未及时调节,则温升继续向下床层传播,而且温升越来越大,高温升将导致反应过度、气相产品增多、目标产品收率降低、催化剂结焦速度加快、床层超温的风险加大,甚至导致催化剂板结或装置因反应器超温而停工。

4.2 反应器入口温度低的影响

反应器入口温度低,最主要的结果是产品脱氮不完全,导致催化剂活性降低和产品不合格,含氮超标的循环油进入二段反应器也会导致二段催化剂活性降低。为了达到预期的转化率,二段反应器不得不提高反应温度,更高的反应温度同样会加快二段催化剂的结焦速率,并使得一二段催化剂失活不同步,最终导致因某一段催化剂率先失活而需要将两段催化剂更换,大大降低催化剂的使用年限,增加生产成本。

5 解决反应器入口温度波动大的对策

5.1 尽可能的稳定热AGO和VGO的进料量

为了达到稳定热进料量,在日常生产中及时联系调度,尽可能保持热进料量稳定。在热进料量波动时,及时通知调度进行调整,保证进料温度的稳定。

5.2 稳定燃料气的组分

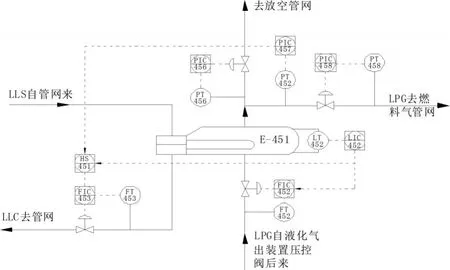

为了稳定燃料气的组分,最重要的就是控制燃料气中的氢气含量,为了控制燃料气中氢气的含量,一是减少各装置排往燃料气系统的废氢量,二是在装置界区建立为本装置提供燃料气的独立运行的液化气汽化器,用本装置生产的低硫液化气作为燃料气。目前我装置已经建成属于自己的燃料气汽化器。控制图如下:液化气自LPG出装置压力控制阀后来,经过液化气器汽化器汽化后并入燃料气管网供加热炉燃烧。

液化气汽化系统压力控制方式有两种:

1、通过调节PIC-458压控的开度来实现。

2、当选择器HS-451选择PIC-457时,通过压控PIC-457和流控FIC-453串级控制。

液化气汽化器压力超高时,通过调节PIC-456压控的开度排低压火炬。

5.3 控制好反应器出口温度

要控制好反应器出口温度就需要要控制好最后一床层的入口温度,而要控制好最后一床层入口温度,则需要控制好前面各床层的出口温度。保持各床层反应平稳,温升在控制范围内,同一水平面温度温差在可接受范围,各温度点无超温或飞温现象。

5.4 其他控制反应器入口温度平稳的措施

调稳控制器PID,控稳燃料气的压力和反应进料量,若仪表故障时及时切手动操作并联系仪表处理。

6 结语

综上所诉,引起反应器入口温度自动控制波动大的原因主要有进料温度波动大、燃料气组分波动大和反应器出口温度波动大。解决这个问题的对策就是联系好上游装置控制好热进料量,稳定燃料气组分和压力,控稳反应器的床层温度。

[1]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001.