套损井多次补贴用可变径膨胀锥设计与性能分析

刘言理, 聂上振, 齐月魁, 杨延征, 高振强

(1.中国石油大港油田分公司石油工程研究院,天津 300280;2.中国石油大港油田分公司第六采油厂,天津 300280)

套损井多次补贴用可变径膨胀锥设计与性能分析

刘言理1, 聂上振1, 齐月魁1, 杨延征1, 高振强2

(1.中国石油大港油田分公司石油工程研究院,天津 300280;2.中国石油大港油田分公司第六采油厂,天津 300280)

针对套损井已补贴段下方无法进行多次补贴的问题,设计了一种可变径膨胀锥,以实现膨胀工具小直径入井、大直径膨胀,从而达到对套损井多次补贴的目的。在设计可变径膨胀锥结构的基础上,建立了膨胀锥闭合过程中的力学计算模型和运动计算模型,得到了膨胀力与推力、楔形角、摩擦系数的函数关系及推力与约束力、摩擦系数的函数关系。计算结果表明,可变径膨胀锥的膨胀力是推力的1.53倍,端面摩擦系数由0.1增大至0.4过程中推力增大8.8 kN,由0.5增大至0.8过程中推力增大19.0 kN,膨胀锥最大应力454 MPa。样机室内试验结果表明,该工具结构设计合理,启动压力3~5 MPa,完全闭合压力52 MPa,膨胀锥最大外径由188.0 mm增大至220.0 mm,与常规膨胀锥尺寸相同,膨胀率达17.02%。研究结果表明,可变径膨胀锥的膨胀力随推力增大而线性增大,能够实现膨胀工具小直径入井、大直径膨胀,进一步降低闭合压力后具有广阔的应用前景。

套损井;套管补贴;可变径;膨胀锥;力学分析;样机试验

膨胀管补贴技术出现于20世纪80年代末,主要用于修复破损漏失套管、封堵射孔段套管、侧钻井膨胀管完井、封堵钻井复杂层位等[1-2]。大港油田已进入开发中后期,套损情况较为常见,目前登记在册的套损井数占该油田油水井总数的19.45%。近3年来,膨胀管补贴技术已在大港油田成功应用30井次,但对于新套损点在已补贴段下方的情况,目前无法进行二次补贴或多次补贴,情况严重时只得废弃油井。因此,急需一种使膨胀工具小直径入井、大直径膨胀补贴的可变径膨胀锥,从而实现套损井多次补贴。唐兴波等人[3]研究了可变径膨胀工具的基本结构,对楔形角和长度进行了优化设计;郑涛[4]利用有限元分析方法,分析了可变径膨胀锥变径滑块断裂的原因。但上述研究都没有对可变径膨胀锥的力学特性和运动特性进行研究,没有对膨胀力和所需推力进行分析计算,因而无法对变径锥结构、表面处理及配套膨胀工具进行准确设计。为此,笔者对可变径膨胀锥进行了原理分析及结构设计,建立了膨胀锥闭合过程中的力学计算模型和运动计算模型,对关键的参数进行了实例计算和优化,然后进行了样机试验,结果表明,研制的可变径膨胀锥可以解决套损井多套损点补贴难题。

1 可变径膨胀锥变径原理

常规膨胀锥入井前预先装配在已膨胀的膨胀管内部[5-10],且对同一套损井只能进行单次补贴。当已补贴套管段下方发生套损后,由于已补贴段内通径变小,常规膨胀锥不能通过,因此需要对可变径膨胀锥的设计思路、理念和基本原理等进行研究。

可变径膨胀锥变径的基本原理是:通过楔形挤压实现变尺寸,将二维平面中的3块灰色楔形和3块红色楔形对向放置(如图1所示),楔形挤压前有效宽度是LAB(“有效”指A、B两点及对应边线重合后可形成规则、完整的圆柱结构)。楔形挤压后有效宽度是LCD,挤压过程中共线边始终保持重合。灰色楔形和红色楔形相互挤压后,楔形组合有效宽度增加了ΔL。

图1 平面楔形变尺寸结构Fig.1 Plane structure of the expandable cone

将图1中的6块平面楔形组合沿中心轴卷360°成圆柱形状,如图2所示。灰色和红色立体楔形相互挤压后形成完整圆柱结构,在挤压过程中相邻灰色和红色立体楔形的共线边始终保持重合,3块灰色立体楔形、3块红色立体楔形始终保持同步运动。图2标注的圆周长度LAB和LCD即为图1标注的有效长度LAB和LCD,立体楔形相互挤压后使圆柱周长增加,增加量为ΔL,圆柱周长增加使对应径向尺寸增加,产生了立体楔形挤压变尺寸的效果。

图2 立体楔形变尺寸结构Fig.2 3D structure of the expandable cone

将图2所示的立体楔形增加一定厚度,得到实体结构的楔形块,将实体结构楔形块中间部分加厚,得到可变径膨胀锥的雏形,如图3所示。

图3 可变径膨胀锥块变径结构Fig.3 Variable diameter structure of the expandable cone

2 可变径膨胀锥结构设计

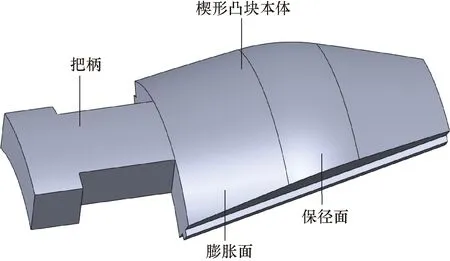

一个完整的可变径膨胀锥由3块楔形凸块和3块楔形凹块组成。单块楔形凸块由楔形凸块本体和把柄2部分组成,楔形凸块本体由膨胀面和保径面2部分组成,如图4所示。

图4 单块膨胀锥楔形凸块结构Fig.4 Structure of the wedge block with single expandable cone

可变径膨胀锥楔形块的设计主要涉及3个参数,分别是楔形块长度、楔形角和厚度。楔形块长度越长、楔形角越大,膨胀锥外径变化量越大。但楔形块长度越大,相邻楔形凸块或凹块之间干涉的概率越大。楔形角越大,对应的膨胀推力就越大。楔形块厚度越大,强度越高,但相邻楔形块之间干涉的概率增大,同时对中心管尺寸造成限制。单块膨胀锥块通过把柄装配在把柄槽内,防止膨胀锥块脱落。装配结构如图5所示。

图5 可变径膨胀锥闭合前后结构Fig.5 Structure of the expandable cone before and after closure

为避免相邻膨胀锥块在运行过程中发生错位,从而不能形成完整的膨胀锥,在膨胀锥块的两侧设计了凹凸配合轨道。利用SolidWorks软件对设计的膨胀锥进行三维装配及模拟运动,结果表明,设计的可变径膨胀锥配合良好、无干涉现象,可以顺利装入未膨胀的膨胀管内。最终设计的膨胀锥厚度最小处27.0 mm,最大处43.0 mm,总长度300.0 mm,变径前外径188.0 mm,变径后外径220.0 mm。膨胀锥块运动总行程90.0 mm,到位后膨胀锥块的受推力面与推力方向垂直,避免了膨胀锥运行到位后继续加压产生“外劈”现象。

3 可变径膨胀锥力学与运动分析

3.1可变径膨胀锥力学分析

对膨胀工具施加液压力,推动膨胀锥块向前移动同时向外扩张,膨胀锥块到达膨胀管内壁前,膨胀锥块受力主要有膨胀锥块端面的推力和摩擦阻力、挤压面的挤压力和摩擦阻力,如图6所示(图6中:Fj为膨胀锥块单侧挤压力,N;Fz为膨胀锥块单侧摩擦阻力,N;Fm为膨胀锥块直径方向摩擦阻力,N;Ft为膨胀锥块轴向推力,N)。

图6 单块膨胀锥块受力分析Fig.6 Stresses analysis on single expandable cone block

将Fj向x轴、y轴和z轴依次投影,将Fz向x轴和y轴依次投影,当单个膨胀锥块在y轴方向受力平衡时,推导可得:

(1)

式中:F为膨胀锥的膨胀力,N;α为Fj与xy平面之间的夹角,(°),取12°;β为Fj在xy平面投影与x轴之间的夹角,(°),取30°;μ1为膨胀锥块之间的摩擦系数,取0.15。

将α=12°、β=30°、μ1=0.15代入式(1),得:

F=1.53Ft

(2)

单个膨胀锥块在端面直径方向的摩擦阻力为:

Fm=μ2Ft

(3)

式中:μ2为膨胀锥块与推筒之间的摩擦系数。

F的作用是克服Fm使膨胀锥块向外运动,比较式(2)和式(3)发现,当滑动摩擦系数μ2小于1.53时可使F大于Fm。当钢与钢之间的表面粗糙度为1.6时,摩擦系数μ2一般为0.10~0.15[11-12],所以1.53≫μ2,则F≫Fm。

综合上述研究结果可知:1)该膨胀锥的结构设计符合力学行为规律,膨胀锥可以顺利膨胀,不存在摩擦自锁;2)当推力一定时,膨胀锥块间的摩擦系数越小,产生的膨胀力越大,越容易克服膨胀管的约束力实现膨胀。因此,建议对轨道接触面做抛光、磷化处理,以减小摩擦系数。

3.2可变径膨胀锥运动分析

膨胀锥没有运动到膨胀管内壁前,膨胀锥做加速运动;膨胀锥接触到膨胀管后,开始承受膨胀管约束力,膨胀锥做加速度减小的加速运动;当膨胀锥完全闭合时,膨胀锥块速度降至0m/s。膨胀锥受力平衡的矢量方程为[13]:

Fj+Fz+Fm+Ft=0

(4)

推导可得:

(5)

式中:Fg为膨胀管约束力,N。

当Fg设定为95kN时,Ft与μ2的关系曲线如图7所示。

图7 膨胀锥端面摩擦系数与推力的关系曲线Fig.7 Correlation between the coefficient and thrust on end of the expandable cone

由图7可知:摩擦系数越大,对推力增加量的影响越大,摩擦系数由0.1增大至0.4过程中,推力增加了8.8kN;摩擦系数由0.5增大至0.8过程中,推力增加了19.0kN。建议对膨胀锥块与推筒之间的接触面做抛光和润滑处理,以减小摩擦系数和胀开膨胀管所需的推力。

4 可变径膨胀锥有限元分析

通过对可变径膨胀锥进行力学特性和运动特性分析,验证了其结构设计在理论上是可行的,并对摩擦副的设计给出了建议。可变径膨胀锥结构复杂且受力较多,为获取结构内部的有关力学参数,有必要进行有限元分析,以进一步优化其结构。

4.1有限元分析数学模型

通过有限元分析可得到应力、应变和位移等参数结果[14]。

1)等效应力分析。等效应力按照vonMises屈服准则确定:

(6)

式中:σeq为等效应力,MPa;σ1,σ2和σ3为主应力,MPa,且σ1>σ2>σ3。

当σeq>[σ]时,材料失效。

(7)

式中:ε为应变;εx,εy,εxy为应变分量;S为三角形单元面积,m2;m为三角形单元结点沿x方向的位移,m;n为三角形结点沿y方向的位移,m;b为结点坐标在y方向的差值,m;c为结点坐标在x方向的差值,m;下标i,j,k为三角形单元结点的编号。

4.2几何模型与网格划分

利用SolidWorks三维绘图软件,建立可变径膨胀锥的几何模型,将模型导入ANSYSWorkbench有限元分析软件[15-16]并进行网格划分。网格划分主要采用四面体结构,划分的网格共有3007个节点,1603个单元,单元质量平均值0.67,网格高宽比平均值2.5,平行偏差平均值0,偏斜平均值0.47,正交品质平均值0.73,整个膨胀锥网格质量达到优良,符合有限元分析的要求。

4.3材料属性定义与施加载荷

膨胀锥材料选用42CrMo超高强度合金结构钢,材料弹性模量203GPa,泊松比0.33,密度7.85g/cm3,抗拉强度1080MPa,屈服强度930MPa。加载摩擦力、膨胀管约束力和挤压力,手柄末端自由度设置为0,模拟膨胀锥块运行过程中可能出现冷焊阻卡现象。

4.4求解及结果分析

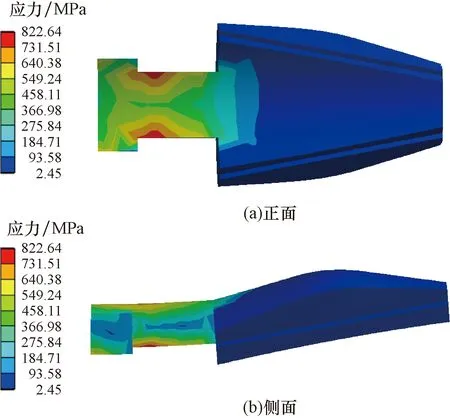

通过有限元分析得到的膨胀锥应力分布云图见图8。由图8可以看出,最大应力值在把柄中间位置,为822.6MPa,该值与42CrMo材料的屈服强度930.0MPa很接近,应力集中现象非常明显,可变径膨胀锥运动过程中把柄可能发生严重变形甚至折断。因此,需要对膨胀锥的结构进行优化,以降低应力集中。

图8 可变径膨胀锥应力分布Fig.8 Distribution of stresses on expandable cone with variable diameters

4.5可变径膨胀锥结构优化

1) 倒圆角处理。倒圆角处理是降低应力集中的有效手段,对把柄上的所有棱边倒圆角(半径3.0mm),降低结构应力集中。对膨胀锥块本体棱边倒圆角(半径2.0mm),使配套两凹凸膨胀锥块顺利产生相对运动,避免尖角的刮削损伤。

2) 把柄倾角处理。将把柄倾角设计为10°,使膨胀锥块能顺利产生轴向和径向位移,减小径向摩擦力,使膨胀过程更加顺畅。把柄的尺寸偏差设计为-0.5~-1.0mm,把柄槽的尺寸偏差设计为0.5~1.0mm,使把柄有足够的活动空间。

3) 把柄加厚处理。通过三维装配体干涉分析发现,相邻两膨胀锥凹块或凸块发生干涉时,把柄内侧圆弧面距离中心管外圆面还有10.0mm,因此可以适当加厚把柄内侧,以增强机械强度。

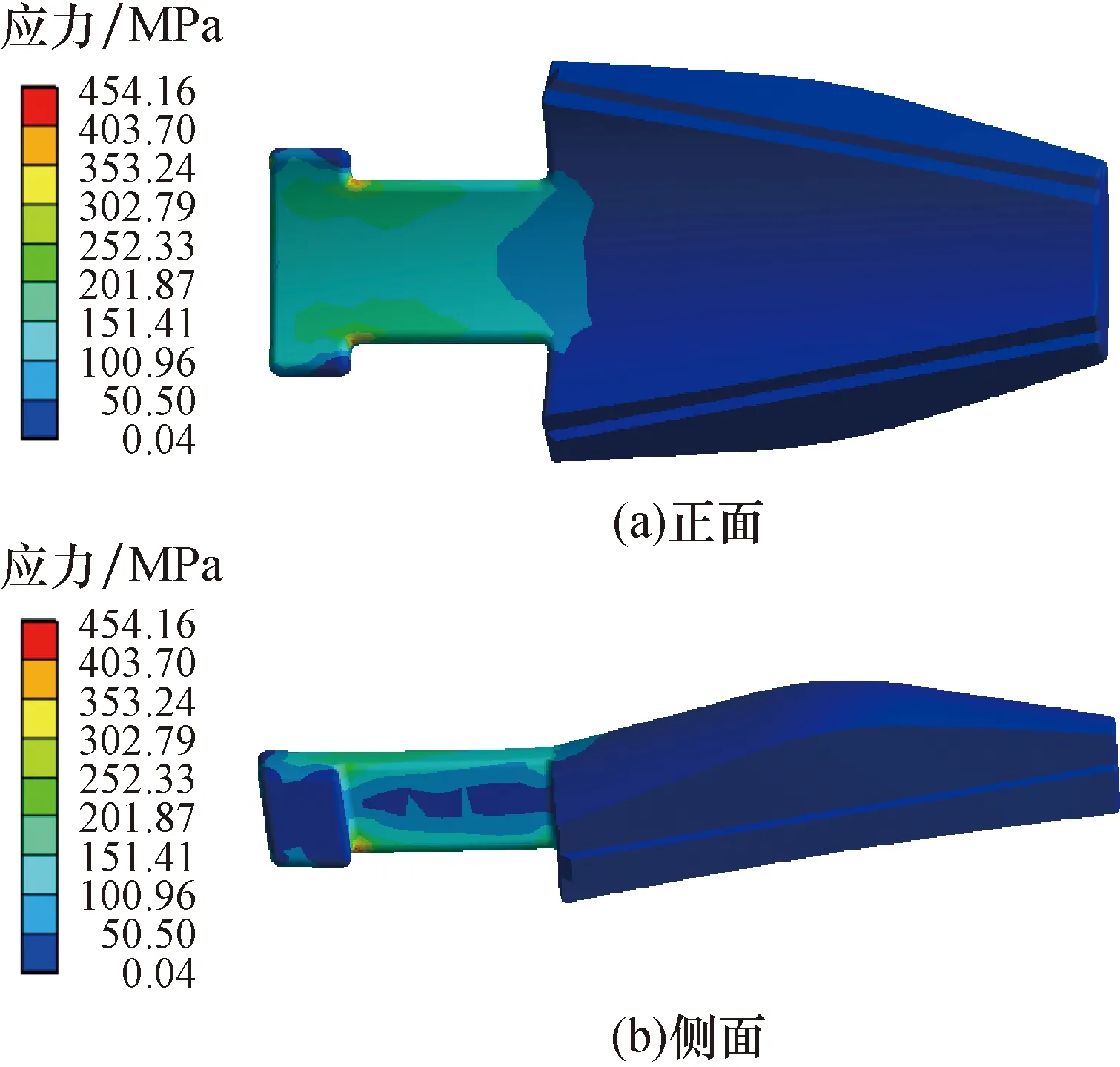

4.6结构优化后有限元力学分析

对优化了结构的膨胀锥进行有限元力学分析,结果如图9所示。由图9可以看出,最大应力分布位置向把柄末端移动了5.0mm,工具受力工况得到改善。最大应力值为454MPa,远小于材料的屈服强度,符合材料强度要求,安全可靠。优化后的膨胀锥应力分布更加均匀,过渡更加缓和。

5 样机室内试验

为验证设计的可变径膨胀锥其机理的正确性和结构设计的合理性,加工了一套可变径膨胀工具样机,进行了可变径膨胀锥闭合过程及配套液压机构密封耐压性能的室内试验。

图9 可变径膨胀锥结构优化后应力分布Fig.9 Distribution of stresses on expandable cones with variable diameters after structural optimization

试验中,连接好地面管线后以340L/h的排量加压,当压力上升到5MPa时启动剪钉被完全剪断;检查没有泄漏后继续加压,压力上升至15MPa时膨胀锥开始沿径向运动,对应的膨胀管开始产生径向变形;将压力依次升至20,25,30,35和40MPa,记录可变径膨胀锥移动距离、膨胀管外径和泵压等参数。在40MPa稳压30min,压力下降为0MPa,继续加压至膨胀锥完全闭合,闭合瞬间最高压力为52MPa,随即降为50MPa并稳定不变。随后进行膨胀锥变径后液压机构的密封耐压性能测试,将压力重新升至52MPa后停泵,压力保持在52MPa,30min内压降为0MPa,没有出现泄漏,表明膨胀锥变径后液压机构密封性能良好。

试验结果表明:可变径膨胀锥能顺利启动和闭合,膨胀锥启动压力3~5MPa,膨胀锥完全闭合压力52MPa,闭合后膨胀锥最大外径由188.0mm增大至220.0mm,膨胀率达到17.02%,膨胀管外径由203.0mm增加至231.8mm,膨胀率达14.19%。试验结果与结构设计、力学分析、运动分析、表面处理及有限元分析结果相吻合,为下一步现场试验和应用奠定了基础。同时,在试验中发现膨胀锥完全闭合压力过高,因此后续将设计配套的多级增压机构,将膨胀锥完全闭合压力控制在18~20MPa,与现场施工压力相匹配。

6 结论与建议

1) 可变径膨胀锥尺寸、结构设计合理,运行过程中不会发生零部件之间的干涉现象,设计符合力学规律和运动规律的要求。膨胀锥可以顺利运行膨胀,不存在工具之间的摩擦自锁现象,能够实现小直径入井、大直径膨胀的功能。

2) 当推力一定时,可变径膨胀锥的相邻锥块之间接触面越光滑,摩擦系数越小,产生的膨胀力越大,越容易克服膨胀管的约束力实现膨胀。当膨胀管材料确定时,膨胀锥端部摩擦系数越小,表面越光滑,所需推力越小,对液压系统要求越低。

3) 可变径膨胀锥的膨胀锥块开始时在径向方向上做加速运动,膨胀锥接触到膨胀管后,做加速度减小的加速运动。当膨胀锥块完全闭合时,膨胀锥受力平衡。

4) 样机室内试验结果表明,膨胀锥完全闭合所需压力较高。因此,建议对配套的液压系统进行优化设计,研制适用于现场压力级别的多级增压机构。

References

[1] MERRITT R M,GUSEVIK R,BUCKLER W,et al.Well remediation using expandable cased-hole liners[J].World Oil,2002,223(7):56-65.

[2] 马洪涛,纪常杰.国外膨胀管技术的发展与应用[J].国外油田工程,2006,22(2):20-24.

MA Hongtao,JI Changjie.The development and application of expandable tubular technique[J].Foreign Oil Field Engineering,2006,22(2):20-24.

[3] 唐兴波,李黔,刘永刚.膨胀管变径膨胀工具结构优化设计[J].石油矿场机械,2008,37(11):23-25.

TANG Xingbo,LI Qian,LIU Yonggang.Optimized design of variable diameter expansion Tool for expandable tubular[J].Oil Field Equipment,2008,37(11):23-25.

[4] 郑涛.等井径可变径锥的结构优化和力学分析[D].青岛:中国石油大学(华东),2014.

ZHENG Tao.Diameter taper variable structure optimization and mechanics analysis[D].Qingdao:China University of Petroleum(Huadong),2014.

[5] 陈培亮,井恩江,王玉多,等.膨胀管封隔复杂地层钻完井技术在侧钻井中的应用[J].石油机械,2015,43(12):25-28.

CHEN Peiliang,JING Enjiang,WANG Yuduo,et al.Drilling and expandable casing completion for complex formation isolation in sidetrack well[J].China Petroleum Machinery,2015,43(12):25-28.

[6] 李涛.高温高压套损井膨胀管修复技术[J].石油勘探与开发,2015,42(3):374-378.

LI Tao.Solid expandable tubular patching technique for high-temperature and high-pressure casing damaged wells[J].Petroleum Exploration and Development,2015,42(3):374-378.

[7] 魏松波,裴晓含,石白茹,等.硬质涂层膨胀锥减摩耐磨性能[J].石油勘探与开发,2016,43(2):297-302.

WEI Songbo,PEI Xiaohan,SHI Bairu,et al.Wear resistance and anti-friction of expansion cone with hard coating[J].Petroleum Exploration and Development,2016,43(2):297-302.

[8] 郭慧娟,徐丙贵,吕明杰,等.膨胀锥斜面角对膨胀管裸眼系统的影响分析[J].石油机械,2015,43(8):32-36.

GUO Huijuan,XU Binggui,LYU Mingjie,et al.Effect of expanding cone bevel angle on expandable tubular open hole system[J].China Petroleum Machinery,2015,43(8):32-36.

[9] 张丛雷,李春福,张凤春,等.大膨胀率实体膨胀管膨胀载荷的塑性力学计算[J].石油机械,2014,42(7):1-6.

ZHANG Conglei,LI Chunfu,ZHANG Fengchun,et al.Plastic mechanics calculations of expansion load of large-expansion-rate expandable solid tubular[J].China Petroleum Machinery,2014,42(7):1-6.

[10] 黄守志,李涛,韩伟业,等.长寿命膨胀锥及其发射器设计[J].科学技术与工程,2015,15(8):76-79.

HUANG Shouzhi,LI Tao,HAN Weiye,et al.Design of long-life expansion cone and the launcher[J].Science Technology and Engineering,2015,15(8):76-79.

[11] 曹东海,卢泽生.平面磨削加工表面静摩擦系数与表面粗糙度关系的计算模型[J].机床与液压,2006,2(2):42-43,22.

CAO Donghai,LU Zesheng.Calculating model for the relation between static coefficient of friction and surface roughness of grinding surface[J].Machine Tool & Hydraulics,2006,2(2):42-43,22.

[12] 曹东海,卢泽生.平面磨削加工表面静摩擦系数与表面粗糙度关系的计算模型与实验分析[J].航空精密制造技术,2005,41(4):13-16.

CAO Donghai,LU Zesheng.Calculating model and experiment analysis for the relation between static coefficient of friction and surface roughness of grinding surface[J].Aviation Precision Manufacturing Technology,2005,41(4):13-16.

[13] 陈强,李涛,张立新,等.膨胀管系统运动分析及腐蚀寿命计算[J].石油矿场机械,2015,44(12):23-26,27.

CHEN Qiang,LI Tao,ZHANG Lixin,et al.Study of expandable tubular system and its longevity calculation under corrosion[J].Oil Field Equipment,2015,44(12):23-26,27.

[14] 田耘,金亮,赵亚祥.GSL-2型联合整地机机架的有限元力学仿真分析[J].中国农机化学报,2016,37(5):1-3,40.

TIAN Yun,JIN Liang,ZHAO Yaxiang.Finite element analysis of GSL-2type of frame of united soil preparation machine based on ANSYS Workbench[J].Journal of Chinese Agricultural Mechanization,2016,37(5):1-3,40.

[15] 金嘉琦,罗恺,冯喆,等.基于Workbench的修井作业车吊卡有限元分析[J].沈阳工业大学学报,2014,36(3):286-290.

JIN Jiaqi,LUO Kai,FENG Zhe,et al.Finite element analysis on elevator of well maintenance vehicle based on Workbench[J].Journal of Shenyang University of Technology,2014,36(3):286-290.

[16] 于洋,周伟,刘晓民,等.实体膨胀管的膨胀力有限元数值模拟及其应用[J].石油钻探技术,2013,41(5):107-110.

YU Yang,ZHOU Wei,LIU Xiaomin,et al.Finite element numerical simulation of expansive force on solid expandable tube and its application[J].Petroleum Drilling Techniques,2013,41(5):107-110.

[编辑 令文学]

DesignandPerformanceofaVariable-DiameterExpandableConeinaWellwithCasingDamageforMultiplePatching

LIUYanli1,NIEShangzhen1,QIYuekui1,YANGYanzheng1,GAOZhenqiang2

(1.PetroleumEngineeringResearchInstitute,PetroChinaDagangOilfieldCompany,Tianjin,300280,China;2.SixthOilProductionPlant,PetroChinaDagangOilfieldCompany,Tianjin,300280,China)

Since it is not possible to perform multiple expansion and patching operations in lower parts of the well with casing damage,a variable-diameter expandable cone has been designed to perform multiple patching operations in wells with casing damage. It is accomplished through the delivery of tools in minor diameters and expansion for patching operations in large diameters. In addition to structure design of the variable-diameter expandable cone,mechanical calculation model and dynamic calculation model for closure of the cone have been established to highlight functions among expansion,propulsion,conic angle and friction coefficients,as well as the function among propulsion,constriction and friction coefficients. Calculation results showed that expansion force is 1.53 times of propulsion. With the end friction coefficient increased from 0.1 to 0.4,propulsion increased 8.8 kN,and with the end friction coefficient increased from 0.5 to 0.8,propulsion increased 19.0 kN,the maximum stress on expandable cone was determined to be 454 MPa. Experimental tests of the prototype of the expandable cone demonstrated that the innovative tool has rational structural design with initiation pressures of 3-5 MPa and complete closure pressure of 52 MPa. The maximum OD of the expandable cone may increase from 188.0 mm to 220.0 mm with expansion rate up to 17.02%,which is identical to that of the conventional expandable cone. Research results showed that expansion forces present linear increase with the increases in propulsion. With the capacity for delivery in minor diameter and expansion to larger diameters,the expandable cone can further reduce closure pressure. Generally speaking,this application of the expandable cone has bright prospects.

casing damage wells;casing patching;variable diameter;expandable cone;mechanical analysis;prototype testing

TE925

A

1001-0890(2017)05-0078-06

10.11911/syztjs.201705014

2017-03-14;改回日期2017-08-21。

刘言理(1988—),男,山东栖霞人,2011年毕业于重庆科技学院机械设计制造及其自动化专业,2014年获东北石油大学油气田地面工程专业硕士学位,工程师,主要从事钻井完井工艺技术及配套工具方面的研究工作。E-mail:512041964@qq.com。

中国石油天然气股份有限公司重大科技专项“大港油区大油气田勘探开发关键技术研究”之课题“高效钻完井及油气层保护配套技术研究”(编号:2014E-0610)部分研究内容。