村田No.7-II型自动络筒机生产T/R

行淑娥

(五环(集团)股份有限公司,西安 710038)

村田No.7-II型自动络筒机生产T/R

(S)捻品种实践

行淑娥

(五环(集团)股份有限公司,西安 710038)

为了缓解车间用工紧张的现状,实现以村田No.7-II型自动络筒机生产T/R(S)捻品种,从更换捻接管、优选捻接块、加强设备保养、优选电清参数、合理配置张力和速度以及优化操作规范等方面分析该机生产该品种的要求,并与1332M型络筒机进行不同T/R(S)捻品种成纱质量对比。指出:使用GS系列捻接管,G3S型捻接块,电清参数(D,L,G)设置为5,3,7,合理配置张力值与速度,加强设备保养和规范操作,即可保证村田No.7-II型自动络筒机生产T/R(S)捻品种的筒纱质量,降低筒纱疵点,提高生产效率,达到减人增效的目的。

自动络筒机;S捻;捻接管;捻接块;大吸嘴;电清参数;断头;捻接质量

0 引言

我公司一直使用1332M型络筒机生产T/R(S)捻品种,捻接质量稳定,毛羽增量相对较少,但用工多,速度低。随着行业不断转型升级,用工成为纺织企业面临的最严峻问题。为了解决车间用工紧张,缓解工序间的供应问题,我公司在村田No.7-II型自动络筒机上试验生产T/R(S)捻品种,并实现完全覆盖,拓宽了自动络筒机生产的品种范围。

1 专用基础件优化及设备保养

1.1改变捻接管位置

我公司以前未在自动络筒机上生产T/R(S)捻品种,所以原设备的捻接管均为GZ系列;而生产S捻品种需将捻接管由GZ系列更换为GS系列,即由Z捻变成S捻,并反复调整以达到质量要求。更换时,需逐台逐锭对气孔进行清洁,以确保捻接管完好、畅通;装配时,上下捻接管缺口对准标线呈水平方向,位置由纵向变为横向,且进出位置与捻接腔表面平齐;为了使上下纱头充分解捻,需逐锭进行校对,以保证气流沿顺时针方向对纱线进行充分解捻,便于纱头搭接稳定。

1.2合理选择捻接块

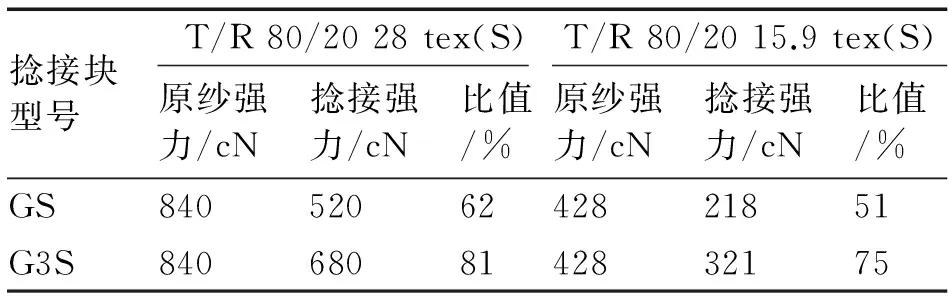

根据纱线质量要求,合理选择捻接块。目前,常用的S捻捻接块有GS型和G3S型两种,可通过捻接质量对比进行选择。用两种型号捻接块分别试纺T/R 80/20 28 tex(S)和T/R 80/20 15.9 tex(S)品种,其捻接强力对比见表1。

表1 两种捻接块的纱线捻接强力对比

由表1可以看出,同品种纱的捻接强力,G3S型捻接块比GS型约大20%。这是因为G3S型捻接块相对GS型捻接块而言,捻接管中加捻区域大,使捻接强力增加,更适应细号纱生产。

1.3加强设备保养

1.3.1实行单锭维修工作法,重点对纺织专用基础件特别是捻接块进行适时监控,将技术好、责任心强的保全工调到S捻区域;同时,每天安排专人检查、考核,做到发现问题及时调整[1]。

1.3.2为了减少筒子带回丝,保证大吸嘴易找头,对四组S捻区域即13号~18号村田No.7-II型自动络筒机的地沟风道进行清理。清理后,风机负压由约5.88 kPa上升到约6.86 kPa,而技改区域的31号~35号车的风机负压超过7.84 kPa。此外,应加强风机的日常维护,及时对存在问题的风机进行修复,保证其负压稳定。在筒子直径与槽筒直径一致,约为150 mm~200 mm时,逐锭校对大吸嘴与筒子表面的距离,确保该距离为2 mm~3 mm;并调整筒子架位置,使筒子与大吸嘴平行,确保大吸嘴在每一点都容易找头。

2 工艺优选

2.1电清参数的选择

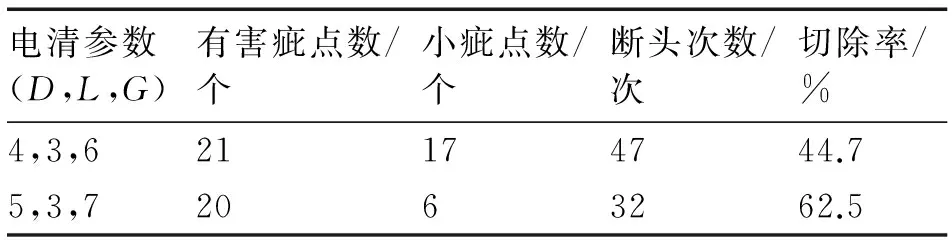

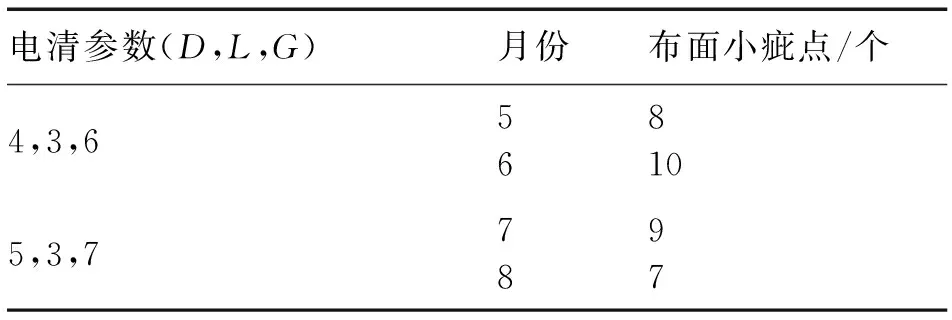

村田No.7-II型自动络筒机生产S捻品种的主要问题是大吸嘴找头困难。电清参数设置的太严,会增加打结次数,使筒子表面磨断和带回丝的概率增加,影响整经断头;而电清参数设置的太松,有可能漏过有害疵点,影响布面质量。为了选择适宜的电清参数,在15号机台的村田No.7-II型自动络筒机上,对T/R 80/20 28 tex(S)品种进行试纺,生产时间为1 h,结果见表2。

表2不同电清参数生产T/R80/2028tex(S)品种的质量对比

电清参数(D,L,G)有害疵点数/个小疵点数/个断头次数/次切除率/%4,3,621174744.75,3,72063262.5

由表2可以看出,当电清参数(D,L,G)设置为5,3,7时,即选用短粗截面增量为+200%,设定长度为3 cm,长粗截面增量为35%的电清参数时,有害疵点切除率为62.5%,提高了17.8个百分点。持续对布面小疵点进行跟踪的试验数据见表3。

表3不同电清参数生产T/R80/2028tex(S)品种的布面小疵点数对比

电清参数(D,L,G)月份布面小疵点/个4,3,6568105,3,77897

由表3可知,当电清参数(D,L,G)设置为5,3,7时,布面小疵点数变化幅度不大,质量稳定,故确认该参数为适宜的电清参数,不但利于减少打结次数,提高效率,而且能降低筒子表面磨断和带回丝的概率,提高筒子的内在质量。

2.2张力值与速度的合理配置

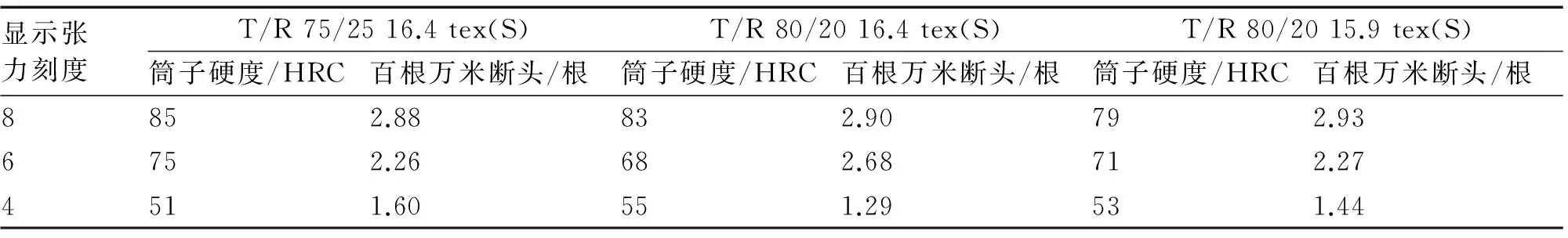

我公司T/R(S)捻品种纱线的捻度比正常纱约大20%,使筒子硬度增加;若张力配置不合适,主动张力碗不转或转动不灵活,则筒子硬度超过70 HRC,造成大吸嘴找头困难,并影响后工序的正常退绕。为此,对不同的T/R(S)捻品种进行降低筒子硬度试验,结果见表4。

由表4可知,张力刻度为4时筒子硬度合适,百根万米断头数最少。经观察发现,个别锭子出现垮边问题,如直垮、绕垮和蛛网,垮边筒子占7%~10%,且锭号不固定,修理难度增加,人为垮边拉断的概率增加;个别值车工用手打结修垮边,由于水平有限,有的结用手轻轻一提就会脱结,严重影响后工序整经断头[2]。因此,将绕纱线速度从900 m/min调整到800 m/min后,垮边数量减少了一半,但仍未彻底解决该问题。经仔细观察后发现,筒子外形大小头差异大,且大头筒子硬度比小头筒子硬度大,故在高速卷绕过程中,因张力不稳定更易造成垮边。同时,由于S捻筒子在整经时要反装,故筒子锥度不宜过大,否则退绕困难,更易造成断头,为此逐锭调整筒子架的角度,将增量刻度由4调到0,使筒子锥度变小,从而解决了垮边问题。

表4不同T/R(S)捻品种的张力与筒子硬度变化对比

显示张力刻度T/R75/2516.4tex(S)T/R80/2016.4tex(S)T/R80/2015.9tex(S)筒子硬度/HRC百根万米断头/根筒子硬度/HRC百根万米断头/根筒子硬度/HRC百根万米断头/根8852.88832.90792.936752.26682.68712.274511.60551.29531.44

3 优化操作规范

3.1在S捻区域固定优一级水平的操作工,并将人员名单贴在车头位置,防止各班随意调换。教练负责检查,定时做好清洁工作,确保大小吸嘴无堵塞,无挂纱,纱库周围无回丝。

3.2值车工接班时需逐锭认真检查捻接质量,坚持中夜班不改车,班中不插打纱,以确保捻接质量稳定。班中勤巡回,发现筒子带回丝或大吸嘴找不到头时,要及时处理;为减少断头,要求生头不留尾巴,工号压整齐,筒子编锭号,以便及时对落后锭子进行追踪。

3.3加强对机台尤其是捻接孔周围清洁的检查;认真执行操作法,处理黄钮时,要将表面的乱纱层撕掉,将纱头拉出来,提高捻接成功率,并规范使用工具,防止损毁机件。运输过程中,要做到轻拿轻放,杜绝野蛮操作。定时拉回丝,以保证正压稳定,捻接质量合格[3]。

4 应用实践

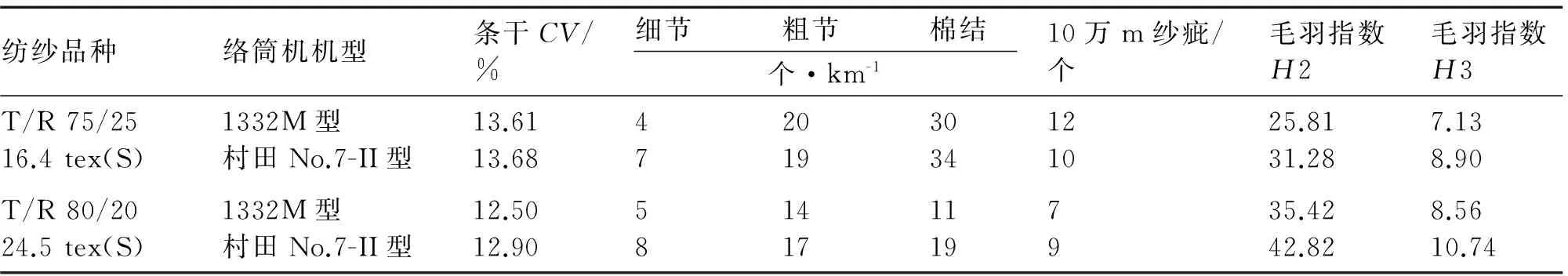

村田No.7-II型自动络筒机与1332M型络筒机生产T/R(S)捻品种的成纱质量对比见表5。

表5不同络筒机生产不同T/R(S)捻品种的成纱质量对比

纺纱品种络筒机机型条干CV/%细节粗节棉结个·km-110万m纱疵/个毛羽指数H2毛羽指数H3T/R75/2516.4tex(S)1332M型村田No.7-II型13.6113.684720193034121025.8131.287.138.90T/R80/2024.5tex(S)1332M型村田No.7-II型12.5012.9058141711197935.4242.828.5610.74

由表5可知,两种络筒机的成纱条干,千米细节、粗节和棉结指标基本持平,但村田No.7-II型自动络筒机的毛羽增加约20%。经过近半年的观察,发现毛羽对布面质量影响不大,能满足客户要求。

5 结语

村田No.7-II型自动络筒机生产T/R(S)捻品种,需更换捻接管并反复调整,以满足质量要求;根据纱线品种,选用适宜的捻接块,采用G3S型捻接块比采用GS型捻接块的捻接强力约大20%;做好设备的保全保养,可实行单锭维修工作法,对捻接块进行实时监控;加强对风机的日常维护和机台的清洁检查;电清参数(D,L,G)设置为5,3,7时有利于减少打结次数,提高效率和质量;合理配置张力值与速度,以降低筒子的硬度;规范操作,发现问题及时解决。只有这样才能减少断头和回丝,保证产品质量,提高生产效率,达到减人增效的目的。

[1] 高加平,赵世锋.村田自动络筒捻结器的工艺配置与维修保养[J].现代纺织技术,2009(1):26-27.

[2] 魏倍倍.自动络筒筒纱影响整经断头的原因及解决方法[C]//2012’全国自动络筒技术研讨会论文集.北京:中国棉纺织行业协会,2012.

[3] 王显方.No.7-II型自动络筒机生产CJ 7.36 tex强捻纱的探讨[J].上海纺织科技,2010,38(11):23-24.

ProductionPracticeoftheVarietiesofT/R(S)Twist with the Auto-coner No.7-Ⅱ Murata

XING Shu’e

(Five Rings(Group)Co.,Ltd.,Xi’an 710038,China)

In order to alleviate the current situation of labor shortage and to produce varieties of T/R(S)twist with the auto-coner No.7-Ⅱ Murata,analysis is done to the requirements producing varieties of T/R(S) twist from the aspects including replacing the splicing tube,optimizing splicing block,strengthening equipment maintenance,optimizing electrical cleaning parameters,the tension and speed setting,and operation specification and such.The yarn quality of different varieties of T/R(S)twist were compared to the coner 1332M and the auto-coner No.7-ⅡMurata.It is pointed out that using the GS series of splicing tube,splicing block G3S,electric cleaning parameters(D,L,G)being set to 5,3,7,and setting the tension and speed in a logical way,strengthening the equipment maintenance and standardized operation,all of the above-said can ensure the cheese yarn quality,reduce yarn defects,improve efficiency producing the T/R(S)twist varieties with the auto-coner No.7-ⅡMurata,consequently achieving the purpose of decreasing personnel and increasing efficiency.

auto-coner;S twist;splicing tube;splicing block;big suction nozzle;electric cleaning parameters;breakage;splicing quality

TS103.23+6

B

1001-9634(2017)05-0040-03

2017-02-29

行淑娥(1969—),女,西安人,工程师,主要从事纺纱工艺质量控制和运转管理工作。