大型炼化企业设备故障管理系统的研究

王善伟

(中国石油兰州石油化工公司研究院)

大型炼化企业设备故障管理系统的研究

王善伟

(中国石油兰州石油化工公司研究院)

为了减少炼化企业设备故障造成的非计划停车损失并提高经济效益,运用信息化手段,对设备的故障机理、原因、模式和解决故障的具体措施进行深入研究,引入先进的技术标准,优化设备故障管理模式、降低设备维护检修费用,使设备故障诊断、分析、处理和记录成为一个标准体系,实现了设备的全过程管理。

设备故障管理系统 炼化设备 设备故障统计分析方法 设备故障编码体系

由于大型炼化企业自身的特点,设备多处于高温、高压且易腐蚀的工作环境,容易发生设备故障[1,2]。炼化设备的故障率直接影响着炼化企业的长周期安全生产。据统计,2014年某炼化企业因设备故障造成非计划停车32次,其中电气故障3次(占10%)、工艺原因3次(占9%)、机械故障24次(占75%)、其他故障两次(占6%),造成经济损失达上百亿元。多年来,设备故障管理一直是大型炼化企业设备管理的难点,是困扰企业安全生产的大问题,因此开展设备故障管理的研究意义重大。

为减少设备故障的发生,实现生产设备的安全和长周期运行是企业追求的目标,因此优化设备故障管理非常重要。以故障为核心的设备故障管理体系结合了现代设备管理的理念和信息化技术,促进了设备管理的五大转变:从传统习惯向规范化转变,从粗放管理向标准化管理转变,从故障分析向预知维修转变,从事后维修向日常保健转变,从故障隐患治理向本质安全转变,并将故障管理贯穿到防腐蚀、大机组运行、静密封管理、公用工程及检维修质量控制等重点工作中,促进设备管理向精细化转变。为大数据分析诊断,全方位、多手段设备故障预知研判打下基础。

设备故障管理系统研究是通过信息化手段和现有设备管理现状,结合设备运行历史记录,对设备可能要发生的或已经发生的故障进行统计、分析、判断、处理和记录,通过设备故障标准体系编码等辅助工具,有效地对现有设备故障进行分析判断,找出产生故障的内在规律,提高故障预测、监控和处理能力,实现炼化企业设备的“零故障”运行。设备故障管理系统的研究分为两部分:完成设备故障管理系统的功能部署,实现设备故障记录和检修记录功能的广泛应用;建立并优化以设备故障为核心的业务流程,引进和转化国外先进的标准化编码体系,形成本行业自有的设备故障编码体系。针对设备故障记录、隐患记录及检修记录等功能简化填报页面,统一业务流程,优化相关功能的字段、字典和展示效果,增强查询和统计功能,形成标准的统计报表。

多年来,笔者致力于设备故障管理的研究,采用信息化手段,对故障机理、原因、模式和故障解决措施进行了深入研究,引入先进的技术标准,使设备故障统计、分析、处理和记录形成一个标准体系。笔者在研究大型炼化企业设备运行状况、故障特性和故障管理关键绩效指标(Key Performance Indicator,KPI)的基础上,建立了一套完整的设备故障统计分析方法,降低了设备维护检修费用,优化设备故障管理模式,实现设备的全过程管理。

1 以设备故障管理为核心的技术创新

1.1 优化与统一流程

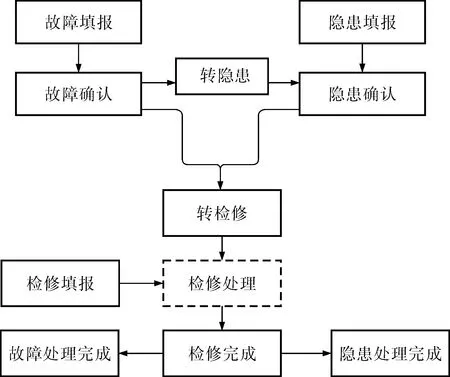

笔者设计、开发测试和统一实施形成了设备故障管理系统(图1),系统覆盖了由发现至消除的设备运行异常情况以及潜在不稳定因素的整个管理过程。通过信息系统优化、统一故障管理流程,提升了工作效率。

图1 设备故障管理流程

1.2 建立完善故障编码体系,形成故障案例库

引入、消化并吸收国外先进的设备故障编码体系,并开展本土化研究,运用标准对设备故障案例进行标准化故障分类和编码规范,分析研究故障模式、机理、原因以及内在规律和外部影响,形成结构化故障案例数据库。方便技术人员对各类故障进行查找,并对相关问题开展分析研究。

1.3 实现故障数据的统一管理、查询和共享

系统每天自动提取数据,对故障数据进行统一管理、查询和共享。通过相应的统计图表进行实时展示。设备人员可以对设备专业、设备分类及生产影响等多维度进行查询和统计,通过设备故障编码体系(故障模式、故障机理、故障原因及维修措施等)字段进行分析。利用分析工具,对故障数据进行有效挖掘,形成各种故障分析报表和故障管理KPI指标,为管理人员提供第一手技术资料。

1.4 运用现代化工具提升设备故障统计分析水平

由于设备系统的复杂性和多样性,设备故障种类各不相同,其表现形态和解决方法也是千变万化。运用信息化手段和现代分析工具将碎片信息加以整合,分析出设备故障的真正原因,形成靶心控制。其诊断分析指标主要有:故障率、平均故障间隔时间MTBF及平均设备故障修复时间MTTR等指标,用于分析设备运行、检修过程中的瓶颈问题,找出故障原因、故障趋势。从而为决策者制订管理策略、维护措施提供基础资料。

1.5 KPI指标和表单化管理

通过业务调研,结合日常设备故障管理过程中使用的相关报表,提取出相关数据。经统计、分析、设计形成大型炼化企业设备故障管理KPI指标和图形报表。提高工作效率,节约维修成本。

表单化管理综合展示主要有:故障设备专业统计图表、故障设备分类(九大类)统计表和图形、ABC分级故障统计表、故障生产影响范围统计表/饼图、装置非计划停车故障原因统计表/柱图等。通过相关信息化功能、分析工具和故障策略数据库,制定设备故障的检维修策略,实现预知维修。

2 实现方法

2.1 设备故障管理流程和故障功能的确立

依据设备故障管理的整体业务范围,设置了包括故障/隐患填报、故障/隐患确认、故障转隐患、故障/隐患处理(转)、故障/隐患处理完成(检修完成)在内的9项主要功能点,同时也为未被划定为故障和隐患的设备运行异常情况或潜在不稳定因素的直接消除提供了检修填报功能。

2.2 设备故障标准化管理

由于设备系统的复杂多样性,每天产生的故障种类各不相同,其表现形态和解决方法也千变万化。首先需要进行标准化。引进、消化并吸收国外的标准化编码体系,借鉴标准化体系结构,对相应的故障编码和设备特性参数进行改进,形成自有的故障编码体系。故障编码的引入有效解决了故障分析统计的薄弱环节,形成了统一的故障代码,为故障统计分析、查找与诊断奠定基础。通过规范的故障分类和编码规范,指导设备管理过程中出现的故障分类与处理过程中类别不清、编码不统一的问题,为设备检修维护策略的制定提供技术支持。

根据设备故障分类编码体系的编码原则,设计设备故障分类编码体系包含的信息,包括:设备代码、中国石油设备编码、设备种类、故障模式代码、故障模式、故障原因代码、故障原因描述、故障部位代码、故障部位、故障解决办法代码和故障解决办法。单级泵故障模式为“振动或异响或噪音”时的故障编码实例见表1。

表1 设备故障编码单级泵设备故障模式

2.3 设备故障管理关键指标

设备故障关键性能指标主要有:故障率、MTBF及MTTR等。这些指标可以帮助管理者有效了解生产系统的瓶颈,得出产生瓶颈的原因和故障趋势,从而更好地制订故障管理策略,改善维护措施,提高设备使用效率。

2.3.1 故障率

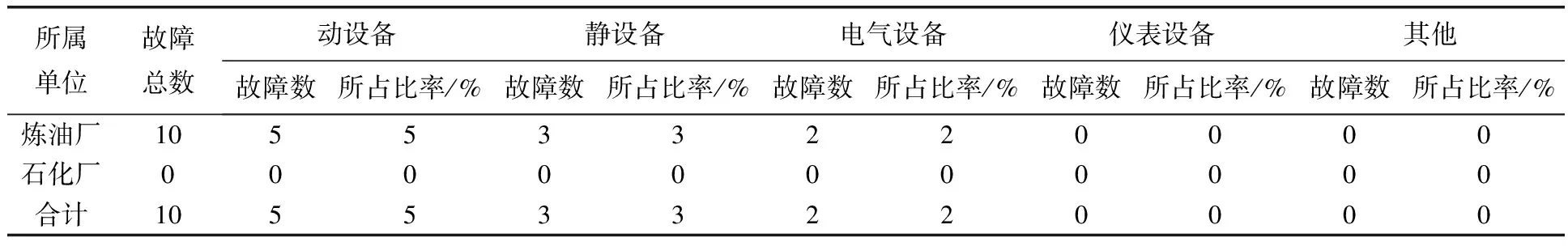

故障率指事故(故障)数与设备总数的百分比,是考核设备技术状态、故障强度和维修质量的指标。故障率按装置分类和时间两个纬度在综合界面展示。某时间段炼化企业装置的分类统计故障率见表2。

表2 炼化企业按装置分类统计设备故障率

2.3.2MTBF

MTBF指平均无故障时间,其值为设备运行时间除以故障停机次数的商。用KPI确定和量化设备失效或设备非计划停机的频率和周期。根据设备实时状态,增加针对性的预检预修份额,以尽量少的投入获得最大的维修效率[3]。该指标为新建立或调整已有的预防性维修计划提供重要参考。

MTBF一般应用于较重要的设备。理想情况下,一台设备从安装运行到现在的运行历史计算一个较准确的数据。但在实际中,无法完整地收集设备的历史数据,只能按某一段时间来计算MTBF。任何设备停机维修期间所发现的额外问题和失效都不包括在计算范围内,但是从停机到开机后有失效发生,应该考虑在计算范围内。

2.3.3MTTR

MTTR指某台设备因故障而导致的失效的平均修复时间,MTTR=设备停机维修时间/故障停机次数。MTTR是KPI确定和量化设备失效或设备非计划停机的平均修复时间,主要考察维修工作的效率。MTTR越小,说明维修时间短,故障处理能力越强;MTTR越大,说明维修反应时间长,故障处理能力减弱。

MTTR只用于重要的设备。MTTR降低时意味着员工效率的增加,维修能力增加。但是,当进行某个失效维修时花费较多的时间进行更全面的检查,可能会使得MTTR增加,但也会使MTBF和设备可靠性有所提高[4]。

2.4 表单化管理

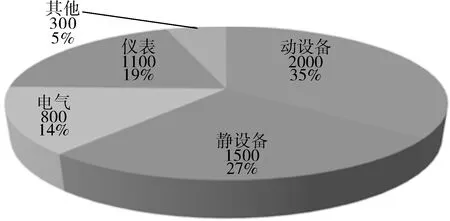

为提升设备故障管理模块的统计分析功能,增加图形展示功能,增加综合展示区域,将设备故障按不同维度进行统计,以直观美观的报表、图形进行综合展示。图2为某企业故障设备专业统计饼图,表3为某时间段专业统计报表表示设备故障设备的占比。目的是从设备专业的角度分析设备故障所占的比率。

图2 设故障设备专业统计饼图

表3 故障设备专业统计

3 设备故障管理系统的应用

通过设备故障管理系统的建设与应用,实现了设备故障管理技术档案的信息化;通过优化和统一设备故障管理流程,实现了设备故障相关分析指标和图形报表的有型化。从根本上提升了设备管理人员的设备故障诊断、统计与分析能力,为实现设备的预知维修奠定了基础。

3.1 设备故障管理专业技术档案信息化

通过设备故障管理模型的应用,可以不断地对设备故障数据进行汇总,实现故障管理相关专业技术数据和档案的信息化。用户可以通过多维度对设备故障信息进行查询与统计。

3.2 优化设备故障管理流程改进数据结构

优化设备故障管理流程改进数据结构,建立了统一的设备故障管理标准框架,实现了设备故障管理数据的融合[5]。结合本企业的设备故障管理模式,对故障管理流程信息进行梳理、优化并删减流程节点,建立设备故障管理流程。实现设备管理人员从发现故障到检修完成,只需在故障信息栏中进行确认,其资料信息就能全部展现出来的目标。如需检修或转隐患管理只需选择转化功能,就能完成故障数据的转化,减轻了设备管理人员的劳动强度。图3为设备故障记录优化后的字段和字典。

图3 设备故障优化数据记录

3.3 提取设备故障信息为决策者提供决策依据

系统每天自动提取设备故障记录数据,对应的统计图表也将变化展示。管理人员可以通过设备专业、设备分类及生产影响等多维度进行查询和统计;通过故障编码体系(故障模式、故障机理、故障原因及维修措施等)字段进行统计,开展设备故障专业化诊断与分析研究工作,并为决策者提供可靠的决策依据。

图4 总部平台统计分析界面

图4为按设备专业、装置分类和故障类型3个维度,对所有故障记录进行近12个月的故障发生趋势做出对比统计,明显标识出设备故障在不同维度下发生的频率,按月度、设备专业两个维度进行对比展示的统计分析环状图,标识出不同月份的设备故障发生频率,以及不同专业设备故障发生的分布比例等。

3.4 为设备管理长周期运行提供技术支持

目前,大型炼化企业面对多方竞争,利润空间越来越小,减少设备故障率,提高设备维修水平,降低维修成本,减少非计划停车,找到设备管理的短板是企业获取效益的主要途径。运用设备故障管理系统能够统计出非计划停车设备故障所占的比重,通过数据统计分析,为设备管理人员“问题思维”、“缺陷管理”、“持续改进”提供技术支持。

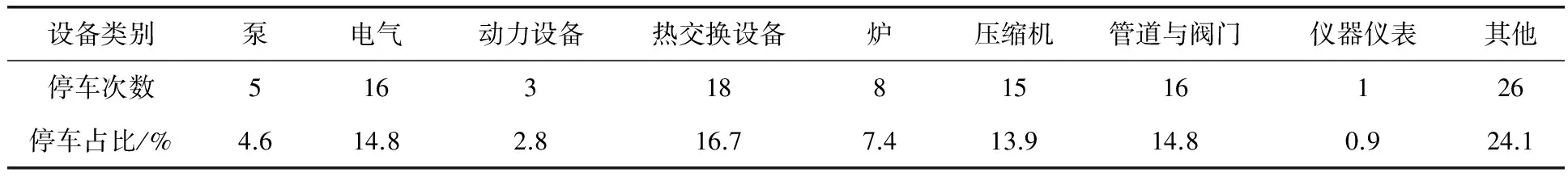

表4为某炼化企业装置3年共发生非计划停工的统计表。

表4 按照设备类别统计装置非计划停车

3.5 实现设备故障案例共享

对设备故障类型进行统计分析找出故障产生的根本原因,再通过设备原理找出降低故障的方法。将故障模式、故障原因、故障机理和防护措施方式输入到故障管理案例库,通过积累,随时调取故障案例找到这一类故障的原因、维修方法等,为诊断故障提供资料,缩短维修时间[6]。大型炼化企业每天会产生很多的设备故障,需要维修人员进行维修,将处理经验积累下来,形成宝贵的维修知识库,对企业维修处理效率的改善和KPI数据分析是非常有意义的。同时,也可为其他企业出现类似问题找到快速有效的解决问题方法提供借鉴。

4 结束语

设备故障管理系统运用信息化手段以分析故障为基础,基于RCM的设备故障管理模型,从分析整理故障基础数据和检维俢历史数据从中找出规律,利用各类可靠性数据趋势进行故障分析统计,指导设备人员对设备进行科学管理,减少非计划停工,延长设备的使用寿命,增加有效生产时间,减少维修费用,提高工作效率,保障了炼化装置的长周期运行。

[1] 萨其日拉.基于MFSVD的滚动轴承振动信号故障特征提取方法研究[J].石油化工自动化,2017,53(3):31~36.

[2] 高宝元.外输泵机组在线监测故障智能诊断系统研究应用[J].石油化工自动化,2017,53(3):37~40.

[3] 肖莉,杨传书,费海涛,等.关于石油工程信息化需求与建设策略的思考[J].石油钻探技术,2011,39(3):81~85.

[4] 胡泊.炼化企业信息化战略与规划分析[J].炼油与化工,2016,27(3):1~3.

[5] 王慧平.企业信息化建立对石油企业生产经营管理作用研究[J].中国电子商务,2013,(3):59~60.

[6] 陈丽娜,杨敏,李明义.信息化在炼化企业管理中的应用分析[J].炼油与化工,2015,26(6):56~57.

ResearchonManagementSystemforEquipmentFailuresinLarge-scaleRefineryEnterprise

WANG Shan-wei

(CNPCLanzhouPetrochemicalInstitute)

To reduce the loss from unplanned suspension incurred by equipment failure and to improve the economic benefit in refinery enterprises, having means of informatization adopted to analyze failure mechanism of the equipment, fault causes and patterns and solutions to them was implemented, including having advanced technology standards introduced into the enterprise to optimize the fault management mode, to reduce the equipment maintenance cost and to bring fault diagnosis, analysis, processing and recording into a standard system so as to realize the whole process management of the equipment.

management system for equipment failures, refinery facility, statistical and analytical methods for equipment failures, failure coding system

TH865

A

1000-3932(2017)09-0890-05

2017-07-05,

2017-07-31)

王善伟(1965-),工程师,从事炼化设备的管理工作,wangshanwei@126.com.cn。