冗余技术在焚烧炉控制系统中的应用

黄琦兰 陈智宇 张洪志

(1.天津工业大学电气工程与自动化学院;2.大港油田原油运销公司)

冗余技术在焚烧炉控制系统中的应用

黄琦兰1陈智宇1张洪志2

(1.天津工业大学电气工程与自动化学院;2.大港油田原油运销公司)

基于某焚烧炉的工艺流程和控制要求,通过配置电源模块、CPU模块、冗余模块、通信模块及相关I/O模块等硬件,并进行软件组态,实现了焚烧炉控制系统的冗余功能。投运后,既满足了焚烧炉运行的安全标准,又提高了控制系统的稳定性。

冗余功能 焚烧炉 S7-300 PLC

随着自动化技术的快速发展和现代工业规模的不断扩大,工业生产部门对装置控制系统的可靠性提出了更高的要求[1]。在工业生产的恶劣环境下,偶尔会出现设备、通信和软件运行故障,如果自控系统故障,那么在生产中造成的损失可能是非常巨大的。冗余技术是提高控制系统可靠性的最有效的方法之一[2]。冗余即通常所说的热备,一般是双机热备,在少数情况下甚至需要多机热备,冗余技术一般都是通过软件或硬件冗余技术实现的。冗余技术的目的是使系统在运行过程中不受局部故障的影响,允许在不停机状态下对控制系统进行维修。合理的冗余设计是保证控制系统稳定、安全、可靠运行的一种行之有效的方法。

笔者基于某搬迁扩建项目的焚烧炉控制系统,以S7-300 PLC软冗余系统为研究对象,介绍冗余技术在工控系统中的应用。

1 工艺简介

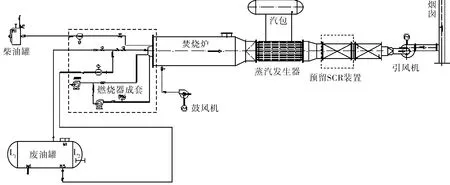

宁波阿克苏诺贝尔过氧化物搬迁扩建项目,使用焚烧炉和余热锅炉处理废水和废油,要求每小时至少产生10t的蒸汽量。在上游生产过程中产生的废油经燃油定量泵增压后经由燃烧器进入焚烧炉,废水经过泵的加压后由废水喷嘴雾化之后也进入焚烧炉,废油和废水充分燃烧后产生的高温烟气首先经过省煤器预热水后再经过余热锅炉,使余热锅炉产生高温蒸汽后从烟囱排出(图1)。

图1 废油废水处理流程简图

焚烧炉系统以废油为主要燃料,正常开车时,点火材料为柴油,装置区所有的燃料均来自界外区,为了保证废油流量连续稳定,保证燃烧器的正常燃烧,燃烧器所用的废油都来自于废油储罐,燃料系统中装有压力指示、流量控制及缓冲罐上设液位指示等,保证系统的安全运行。其中燃烧设备选用全自动废油燃烧器。燃油由定量泵计算后进入高速旋转的转杯,以油膜形式甩出杯唇,在由风机送出的风逆向冲刷下形成油雾,而后与风充分混合后进入燃烧室燃烧,控制系统根据负荷的变化对风量/废油量进行自动调节实现全自动燃烧。常温空气由鼓风机送入焚烧炉中。在整个流程中设置有多处安全联锁,生产要求控制系统运行必须稳定可靠,不能发生因为系统软硬件故障致使焚烧流程系统停机,甚至整个工厂的生产陷入停顿状况的严重事故。

2 系统冗余配置

通常根据冗余的实现方式将冗余分为硬件冗余和软件冗余。硬件冗余就是通过对系统的重要部件进行备份而实现的冗余;软件冗余主要通过程序实现主备切换和数据同步。与硬件冗余相比,软件冗余虽然在切换速度、系统维护和可靠性方面不及硬件冗余,但是软件冗余具有非常大的成本优势,而且软件冗余完全可以满足绝大多数控制系统对于可靠性的要求。

2.1 软冗余程序设计

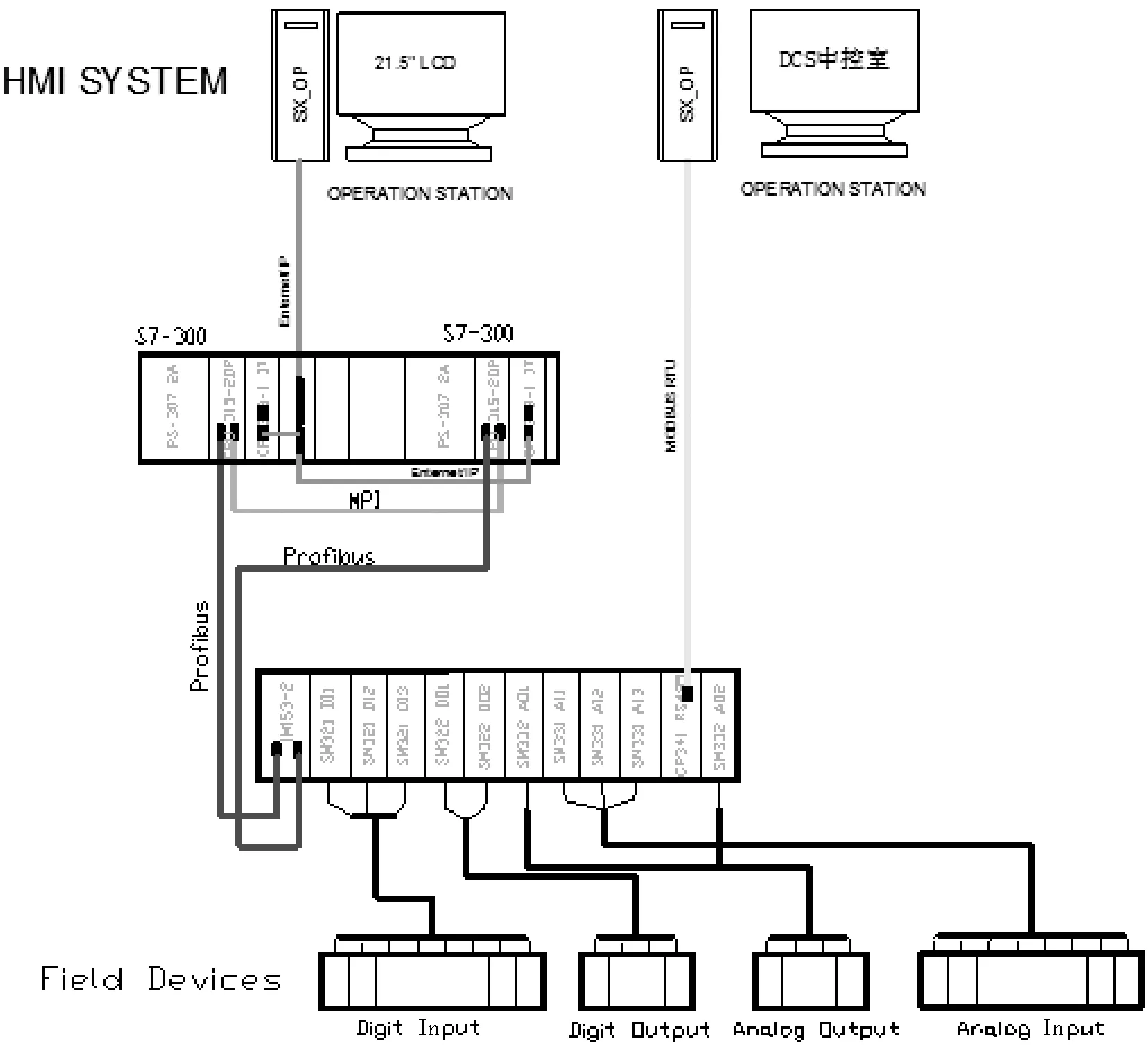

根据工艺流程和生产管理特点,并结合客户需求,系统结构采用分布式控制系统,使用双电源、双CPU、两套通信网络构建冗余系统。系统设置一台中央操作站、一台冗余控制站、一个远程I/O控制站,中央操作站选用工业PC机,完成控制系统的报警、监视、操作、记录、存储及报表生成等功能,与冗余控制站之间的通信采用Industrial Ethernet协议。

在硬件上需要增加以太网通信模块CP343-1和工业交换机;采用PS-307电源模块给冗余控制站供电,控制器选用CPU315-2DP,它们之间的通信采用MPI协议,冗余控制站的CPU通过DP口使用Profibus-DP通信协议与各自的ET-200从站通信[3]。操作站软件选用WinCC6.2 SP3,PLC软件选用SIMATIC Manager STEP7(V5.4),操作系统软件选用Microsoft Windows XP。

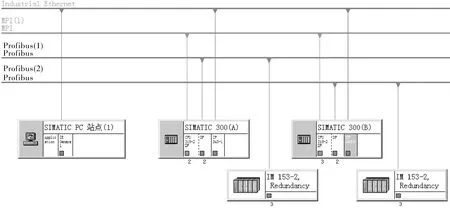

由图2所示的系统冗余配置图可以看出,软冗余系统由A和B两套相对独立的PLC系统组成[4]。其中Industrial Ethernet通信用来实现过程监控和程序下载,MPI通信是连接主站控制系统CPU和备站控制系统CPU的数据同步线,主站与从站使用Profibus通信方式。系统能够实现4个方面的冗余:主机架电源冗余、PLC处理器冗余、Profibus现场总线网络冗余[5]和ET200M站的通信接口模块IM153-2冗余。在开始时,系统一般默认A站为主站,B站为备用站,当A站中的相关组件出现错误时,系统会将控制权自动切换到备用站B中执行,此时B站为主站,而A站则成为备用站。可见,主站与备站是相对的,并不是设定好的,这种切换过程包括电源、CPU、通信电缆和IM153-2的整体切换[6]。

图2 系统冗余配置示意图

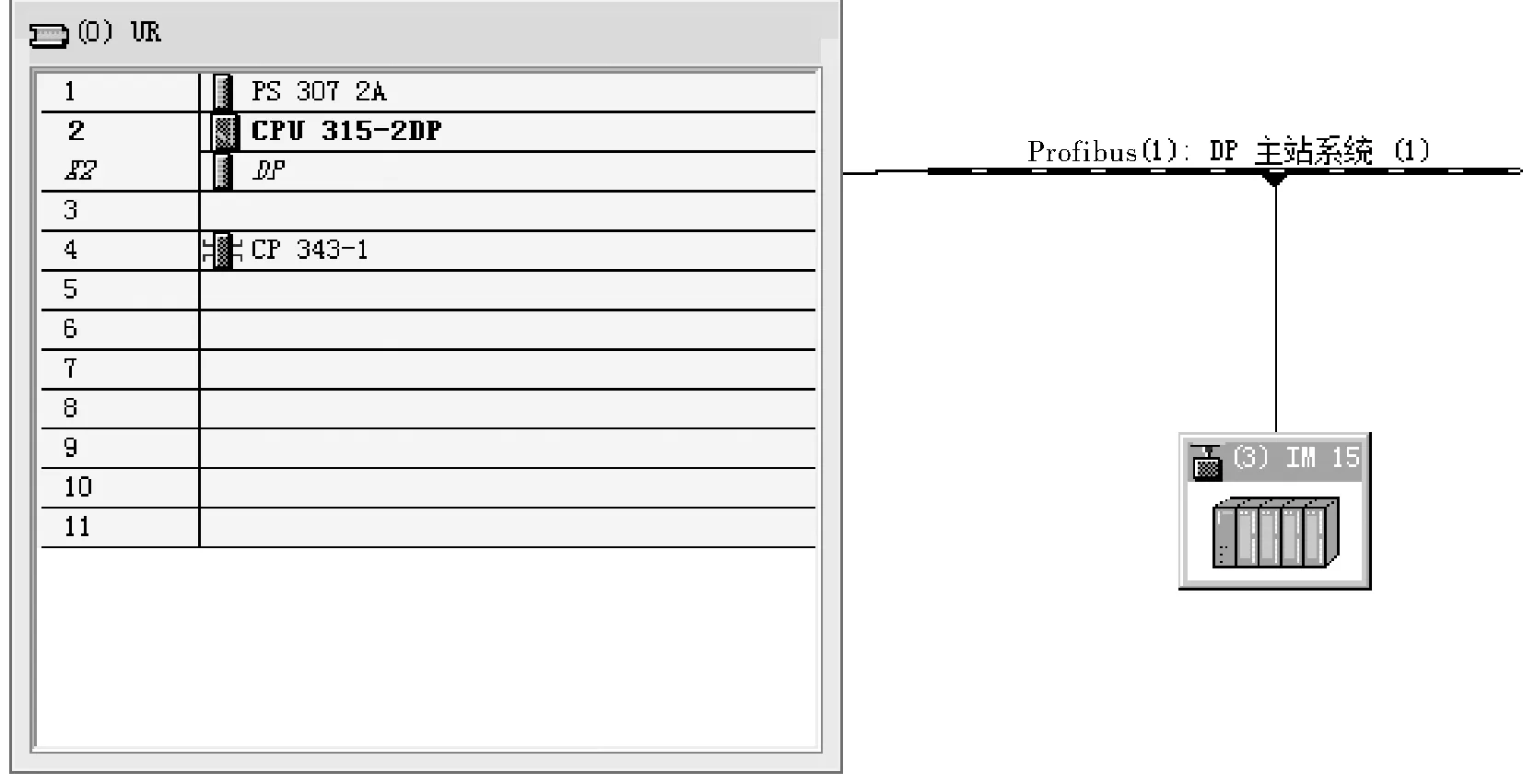

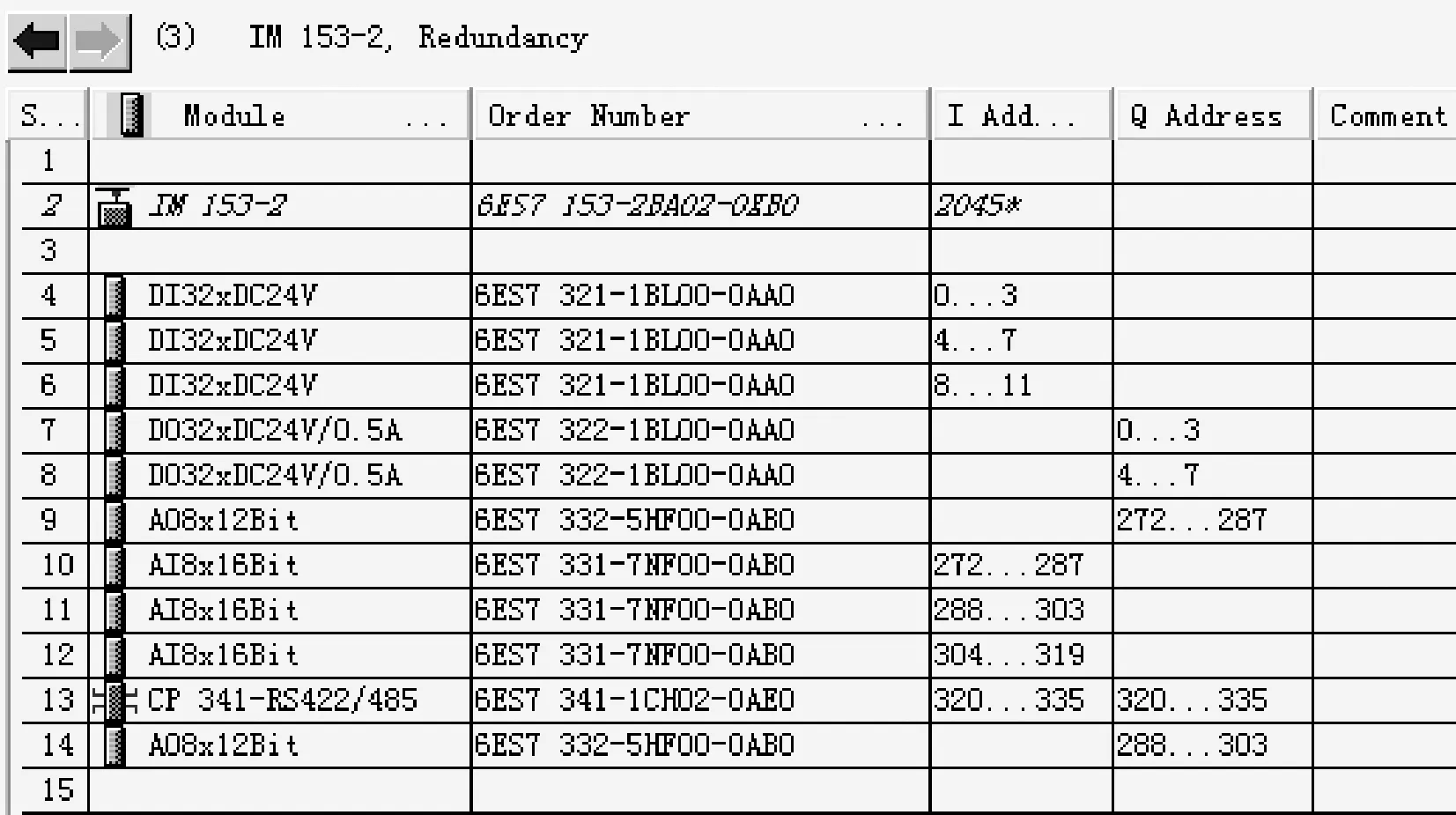

在系统运行过程中,主控制系统和备用控制系统的切换还可以通过手动方式实现,系统的手动切换对于控制系统的软硬件调整具有非常重要的现实意义。软冗余的软件编程由硬件组态(图3、4)和冗余程序两部分组成,在冗余系统中需要对主站和备用站两套系统分别进行组态[7],由冗余性质可知,两套系统除了通信地址外所有的硬件组态和系统程序都应该基本相同。

图3 主站组态结果

图4 从站组态结果

冗余系统通信网络共配置有4个通信网络,具体为:主站与从站的通信链路,备用站与从站的通信链路,主站与备用站的数据同步通信链路,主站或备用站与PC机的通信链路[8]。主控制系统与备用控制系统用于实现主从通信,其CPU地址应该相同,ET200M上的IM153-2的地址也应相同。此外必须要保证同一个网络上的不同通信设备地址的唯一性[9]。本系统的通信网络结构如图5所示,其中ET200M上IM153-2的地址设定为3;用于主从通信的Profibus-DP的地址设置为2;用于主站与从站之间数据同步的MPI地址分别设定为2和3;分别插在主从站中CP343-1模块的以太网通信接口的IP地址为192.168.0.1和192.168.0.2。

图5 冗余系统网络结构

2.2 上位机组态

在组态软件WinCC中创建TCP/IP连接,并生成相应的Tag变量。WinCC软件本身提供了基本的冗余切换程序包。在本系统中使用生成的C脚本程序自动读取PLC内部分配好的IP地址,从而实现主站或从站的数据监控。WinCC脚本程序在正常运行时会根据主备控制系统PLC的CPU模块中的相关状态字判断出哪个CPU模块所在的控制站是主站[10],并且WinCC将组态的外部变量自动连接到主站。当冗余切换状况发生时,WinCC会自动实现IP地址的冗余切换,从而保证焚烧炉上位机系统参数的连续实时监控。

3 结束语

当主备两套系统正常运行时,通过手动设置主站的CPU模块或PLC系统电源模块故障,冗余系统可以在100ms以内实现主备系统的切换,在切换过程中,继电器输出正常,模拟量的数据传输正常,工业控制现场设备动作正常,没有出现因为PLC硬件故障而造成焚烧炉系统停机的现象。上位机WinCC的数据刷新准确及时,整个PLC控制系统都采用UPS供电,提升了控制系统的可靠性,保证焚烧炉和锅炉的安全运行,提高了企业的生产效率。

[1] 马博渊,吕京梅,张志同.PLC软冗余系统性能分析[J].电力自动化设备,2009,29(2):98~100.

[2] 孟彦京,金璐.PLC软冗余技术在风力发电系统中的应用[J].化工自动化及仪表,2010,37(10):109~111.

[3] 王敦坤,卢彬,张立鹏,等.S7-300软冗余系统在锅炉FSSS中的应用[J].电子设计工程,2011,19(1):15~19.

[4] 裘坤,李华军,何应坚.控制系统冗余设计和分析[J].自动化仪表,2008,29(12):52~53.

[5] 黄立国.ProfiNet技术在深水井网络改造中的研究与应用[J].石油化工自动化,2016,52(1):69~70.

[6] 李欣,崔新雨.PLC软冗余系统在电气保护中的应用[J].可编程控制器与工厂自动化,2006,(2):42~43.

[7] 胡田力,张云鹏.PLC冗余系统与性能分析[J].工业控制计算机,2013,26(10):121~122.

[8] 戴庆瑜,刘建斌,汤伟.玻壳成型PLC冗余自控系统的设计[J].陕西科技大学学报,2009,27(1):114~116.

[9] 宁金龙,杨海燕.ProfibusDP通信技术在DCS中的应用[J].石油化工自动化,2015,51(2):59~60.

[10] 孟磊,邹志云,任夫健,等.组态软件和OPC技术在化工过程仿真中的应用[J].石油化工自动化,2016,52(3):32~35.

ApplicationofRedundancyTechniquesinIncineratorControlSystem

HUANG Qi-lan1, CHEN Zhi-yu1, ZHANG Hong-zhi2

(1.CollegeofElectricalEngineeringandAutomation,TianjinPolytechnicUniversity; 2.OilTransportationandMarketingCompany,DagangOilfieldCorporation)

Considering the technological process and control requirement of a incinerator, equipping it with power modules, CPU, redundant modules, communication modules and I/O modules and configuring software was implemented to realize redundancy function of the incinerator control system. The actual application shows that, this system can satisfy the safety standards for the incinerator operation and improve the stability of the control system.

redundancy function, incinerator, S7-300 PLC

TH862+.7

B

1000-3932(2017)02-0191-04

2016-06-07,

2016-12-02)

黄琦兰(1966-),副教授,从事工业自动控制的研究,czy9870@163.com。